Разработка и нормирование сборочных технологических процессов в среде СУДП на платформе Teamcenter

До появления в системе управления документацией и данными по составу изделия (СУДП) функциональности разработки технологических процессов сборки на ИАЗ использовались разрозненные системы: САПР ТП СПРУТ и АРМтехнолога, которые обеспечивали формирование технологической документации, но не отвечали требованиям современного производства, способного быстро переориентироваться на выпуск новой, современной авиационной техники.

Как отмечалось в статье «Формирование технологического состава изделия и разработка технологических процессов по маршруту изготовления технологических исполнений детали», необходима была единая информационная среда, которой и стала система СУДП, разработанная специалистами ИАЗ на платформе Teamсenter компании Siemens PLM Software. В СУДП ведется актуальный конструкторский и технологический состав изделия.

За этапом разработки директивных технологических материалов и преобразования конструкторского состава в технологический начинается этап технологической подготовки производства. В системе уже создана модель изготовления изделия, состоящая из схемы сборки технологических сборочных единиц (ТСЕ), последовательности сборки каждой ТСЕ в виде директивных технологических процессов (ДТП) и перечня необходимых средств технологического оснащения (СТО). Разработаны технологические спецификации (ТС) на сборочные единицы, определены все технологические исполнения деталей (ТИД) и технические условия на их поставку и сборку. Можно приступать к разработке серийных технологических процессов.

В разработке технологических процессов агрегатной и окончательной сборки авиационной техники имеется ряд трудностей, которые надо было решить при автоматизации данного процесса. В первую очередь это потребность в актуальной информации об используемой для сборки номенклатуре компонентов с учетом их количества как на отдельную сборку, так и на всё изделие в целом. Вовторых, необходимость нормирования трудозатрат по каждому переходу операции сборки. Втретьих, при определении полного маршрута сборки ТСЕ нужно применять операции, выполняемые цехамисмежниками (такие как термообработка, покрытие и др.), чтобы получить реальную длительность и трудоемкость процесса сборки, которые необходимы для планирования производства и логистики в системе ERP LN.

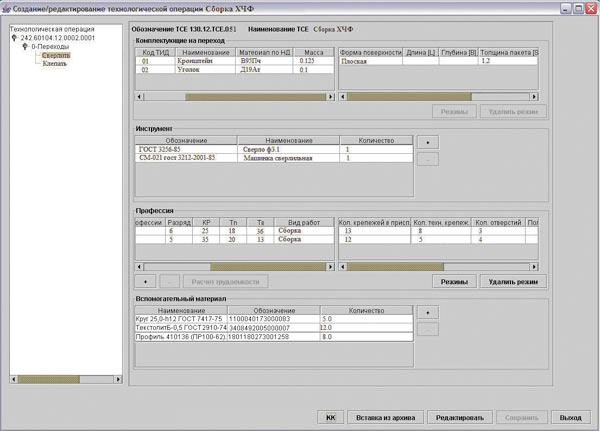

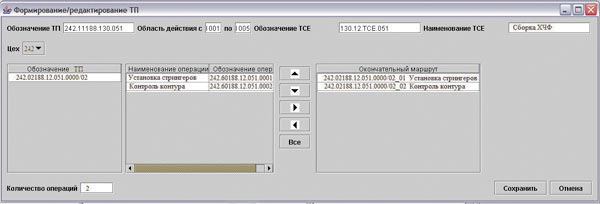

Пример модуля формирования данных на операцию

На основе созданной модели изготовления изделия формируются данные каждой операции сборки. Для этого в СУДП необходимо выбрать номер ТСЕ и произвести регистрацию новой операции. При регистрации используются справочники операций, инструкций по технике безопасности, данные о производственных участках из организационной структуры цеха, данные о сборочных чертежах, которые связаны с изготавливаемой ТСЕ, данные о ранее разработанных типовых технологических процессах. Вся необходимая информация и справочники были организованы в СУДП для обеспечения процесса разработки технологических процессов.

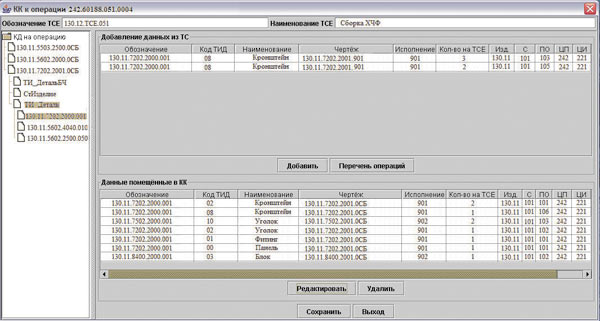

Пример комплектования на операцию

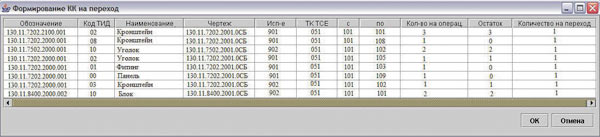

Пример комплектования на переход

Для каждой операции технолог выбирает необходимое оборудование с учетом участка выполнения работ и средства технологического оснащения, спроектированные и изготовленные специально для создания конкретной ТСЕ. Перечень СТО планируется на этапе разработки директивных материалов и создания модели изготовления изделия.

Далее приступаем к созданию технологических переходов, используя при этом предварительно организованные в системе справочники: ключевых слов, предметов труда и дополнительной информации, а также текстов типовых переходов из ранее разработанных технологических операций.

На каждый переход назначается профессия рабочего из заранее сформированного перечня профессий по подразделению в соответствии с кодом подразделения разработчика. При необходимости назначаем несколько значений исполнителей.

Для выполнения перехода необходим вспомогательный материал, который выбирается из предварительно организованного справочника материалов в соответствии с потребностью и нормой расхода.

Назначаем режимы обработки на каждый переход, определяя форму поверхности, толщину пакета, диаметр разделываемых отверстий и их количество. На каждый переход технолог подбирает необходимый инструмент из заранее сформированного справочника инструмента с учетом его наличия на складе.

Комплектование операции компонентами, необходимыми для проведения сборки, осуществляется двумя способами: подбор комплектующих на операции с последующим распределением по переходам либо, наоборот, выбор комплектующих на каждый переход с дальнейшим формированием общего количества на всю операцию.

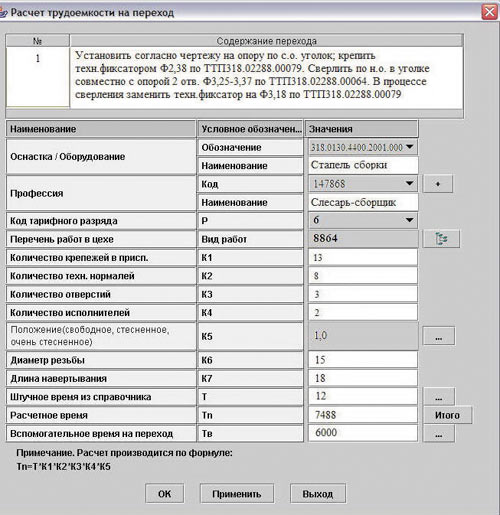

Пример нормирования переходов сборки

Расчет ведется по данным технологических спецификаций на сборочные единицы, которые входят в комплект собираемой ТСЕ.

Первый способ позволяет быстро выбрать из технологических спецификаций сборочных единиц компоненты, которые будут необходимы для выполнения операции. Однако при этом очень трудно посчитать необходимое количество стандартных изделий.

Второй способ более трудоемкий, зато позволяет окончательно определить состав и количество комплектующих, в том числе стандартных изделий, которые необходимы для выполнения операции сборки.

В обоих случаях нужно проконтролировать, все ли комплектующие по всем спецификациям использованы на сборке, а также их остаток.

В системе предусмотрены механизмы, позволяющие проконтролировать применение комплектующих для выполнения операций сборки и информировать технолога о количестве оставшихся комплектующих. Если после комплектования всех операций остаются комплектующие, система сигнализирует об этом и далее необходимо принять решение: либо докомплектовать операции, если они ошибочно упущены, либо переопределить ТСЕ, в которые должны входить оставшиеся комплектующие (провести изменение в технологических спецификациях) для обеспечения использования их при комплектовании сборки ТСЕ верхнего уровня.

Пример формирования маршрута

После разработки содержания операций и их комплектования технолог направляет данные по CRпроцедуре на этап нормирования трудовых затрат.

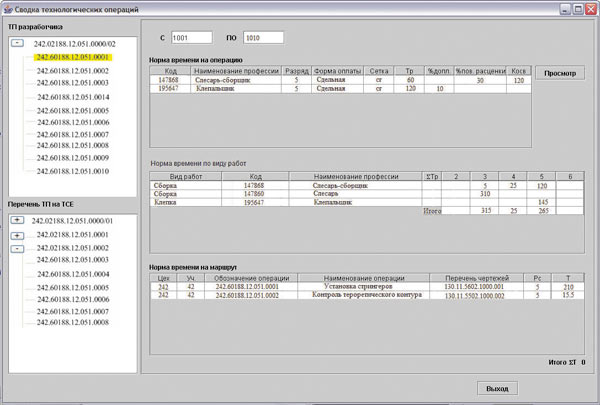

Нормирование трудозатрат сборки ведется нормировщиком по каждому переходу, затем складываются значения на операцию в целом с учетом исполнителей и разрядов работ. После формирования маршрута сборки создается сводная ведомость трудозатрат на весь маршрут сборки ТСЕ.

Отличительной чертой нормирования в сборке является большое разнообразие параметров, участвующих в расчете норм времени. В системе учтены эти параметры по степени использования в расчетах.

Приступая к нормированию каждого перехода, технолог выбирает профессии рабочих из заранее организованного справочника с учетом штатного расписания данного подразделения. На каждого рабочего назначается разряд работ в соответствии с требуемой квалификацией. Выбираются параметры приспособления, количество отверстий и крепежных элементов, количество и положение рабочего при сборке.

Штучное и вспомогательное время выбирается из заранее организованных справочников либо вводится вручную в систему. Далее определяется расчетное время с учетом коэффициентов освоения и процентов доплат.

После того как на каждый переход высчитаны нормы времени, осуществляется автоматическое сложение расчетного времени на операцию с учетом разряда работ. На каждую профессию выводятся коэффициенты освоения и проценты доплат за вредные условия труда, рассчитывается расчетное время на операцию.

Пронормированные операции возвращаются на этап разработки технологического процесса, при этом у технолога отсутствует право на редактирование норм времени.

Сводные нормы на процесс сборки

Маршрут сборки ТСЕ формируется из заранее разработанных и утвержденных операций сборки, а также операций смежников (покрытие, термообработка и т.д.) с учетом области действия изделия.

Раньше, вне СУДП, этот процесс был трудоемким и сопровождался множеством повторяющихся работ по занесению данных из одного технологического процесса в другой, а порой технологусборщику приходилось разрабатывать операции покрытия и термообработки у себя в сборке.

В СУДП процесс формирования маршрута автоматизирован, системой копируются операции в маршрут, технологу остается только определить последовательность операций.

На основе маршрутов сборки ТСЕ и изготовления ТИД определяется производственный цикл — интервал времени от начала до окончания производственного процесса изготовления или ремонта изделия. Для расчета длительности цикла необходимо предоставить утвержденные маршруты изготовления ТИД, ТСЕ и СЕ.

Производственный цикл является базой для составления схемы построения групп и подгрупп опережения, важным расчетным элементом для планирования и разработки рабочего плана производства новых изделий по укрупненным показателям.

Далее на основе маршрута сборки можно сформировать комплект технологической документации на весь технологический процесс изготовления ТСЕ, выпустить маршрутные паспорта сборки, а также сформировать отдельные технологические документы по выбранным подразделениям разработчикам.

Для оперативного управления и системы планирования производства необходимо обеспечить создание сводной базы норм времени на единицу изделия в соответствии с технологической спецификацией.

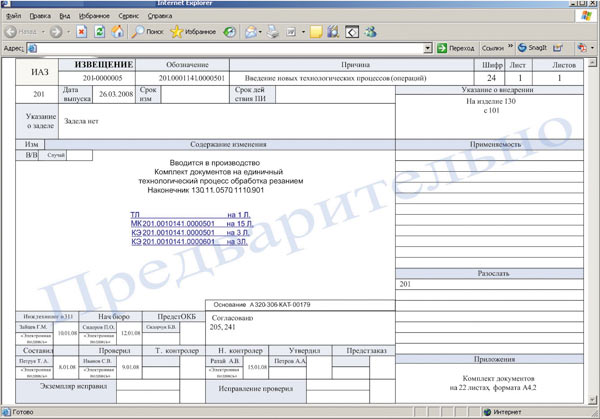

Обозреватель со ссылками на документы КТД

В системе предусмотрена функциональность формирования сводных норм времени на технологические операции сборки. При выборе технологического процесса сборки системой анализируются данные норм времени всех ранее пронормированных операций и выдаются в виде данных, организованных по операциям, видам работ и маршруту изготовления по участкам.

По запросам отображаются расчетные нормы с учетом определенных параметров: профессий, разрядов, участков. Например, можно определить, какая трудоемкость у слесарясборщика 5го разряда на одном участке работ, а также полную трудоемкость изготовления ТСЕ, провести анализ расчетной трудоемкости для последующего расчета стоимости изделия.

В системе формируются контрольноучетные карты или сводки технологического задания по заданным условиям, содержащие информацию об изделии, о маршруте производственного процесса, сгруппированного по одноименным технологическим операциям. Операции закреплены за рабочим местом и одним исполнителем соответствующей профессии, нормы времени установлены с учетом организационнотехнических условий и тарификации, продолжительности производственного цикла изделия и его составных частей.

Данная информация служит исходной базой для формирования планаотчета при внутрицеховом планировании, учета объемов производства, загрузки оборудования, рабочих мест, расчета месячных, декадных и сменных заданий, оформления оплатной первичной документации исполнителям.

На основе данных технологического процесса сборки автоматизированно формируются документы, необходимые при формировании комплекта технологической документации в соответствии с нормативными данными.

Для агрегатносборочного производства предусмотрено формирование следующих видов документов: операционная карта (сборки), комплектовочная карта, ведомость оборудования, ведомость технологических документов, маршрутная карта с операционным описанием, маршрутная карта с маршрутным описанием, маршрутная карта с маршрутнооперационным описанием, маршрутный паспорт.

Выбор документов осуществляется из выпадающего списка стандартного шаблона комплекта документов. Списки допустимых шаблонов КТД создаются администратором и хранятся в виде списков значений в базе данных.

После определения шаблона соответствующие виды ТД сортируются в порядке расположения в комплекте. Также можно определить, на какие операции маршрута будут сформированы документы.

На каждый вид документа формируется отдельный HTMLфайл, содержащий все листы одного вида документа. Для удобства просмотра и вывода на печать документов в обозревателе предусмотрен выбор из формы извещения необходимого документа.

Применение данной технологии позволило исключить возможность редактирования документов технологического процесса без изменения данных (что было возможно в ранее использованных системах), а также сократить время на генерацию отчетов и исключить зависимость от версии MS Office.

Процесс формирования и нормирования сборочных технологических процессов в среде СУДП позволяет:

удовлетворить потребность в актуальной информации об используемой для сборки номенклатуре компонентов с учетом их количества как на отдельную сборку, так и на всё изделие в целом;

- обеспечить данными о деталях и стандартных изделиях с учетом их применяемости модуль логистики системы ERP LN;

- рассчитать трудоемкость по каждому переходу, каждой операции и каждому маршруту изготовления изделия;

- определить полный маршрут изготовления ТСЕ с операциями, выполняемыми цехамисмежниками;

- получить реальную длительность и трудоемкость процесса сборки и изготовления изделия;

- обеспечить данными о маршрутах, нормах времени и длительности модуль планирования производства системы ERP LN.