Применение технологии адаптивной обработки при производстве истребителей EurofighterTyphoon

Специалисты компаний MSP и Delcam помогли фирме BAE Systems освоить технологию адаптивной обработки, благодаря чему время обработки консолей оперения самолета было сокращено более чем на 60%.

Фирма BAE Systems, располагающаяся в г.Сэмлсбэри (Великобритания), является одним из ключевых производителей компонентов для серийного многоцелевого истребителя Eurofighter Typhoon, находящегося на вооружении многих стран. BAE Systems изготавливает носовую часть фюзеляжа, переднее цельноповоротное горизонтальное оперение (ЦПГО), фонарь, гаргрот, киль, элевоны, хвостовую секцию фюзеляжа и т.д.

Истребитель Eurofighter Typhoon выполнен по аэродинамической схеме «утка» с передним поворотным горизонтальным оперением и имеет отрицательный запас продольной устойчивости. Это значит, что в процессе полета бортовой компьютер обеспечивает искусственную устойчивость и высокую маневренность самолета посредством непрерывного отклонения аэродинамических органов управления. Ключевую роль в обеспечении продольной устойчивости и управляемости истребителя Eurofighter Typhoon на дозвуковой скорости играет именно ЦПГО. Поскольку ЦПГО является критически важным органом управления, качеству изготовления его элементов уделяется самое пристальное внимание.

В процессе изготовления консолей ЦПГО специалисты BAE Systems столкнулись с проблемой базирования на станке с ЧПУ формованной заготовки из композитного материала, что приводило к высокой трудоемкости и низкой точности изготовления. Дорогостоящая технология изготовления композитных консолей ЦПГО основана на диффузионной сварке большого количества титановых листов с их последующей сверхпластичной формовкой. Эти процессы требуют нагрева титана до очень высоких температур, поэтому после остывания размеры формованной детали значительно уменьшаются. Особенности процесса суперпластической формовки приводят к появлению больших отклонений полученных размеров от теоретически заданных: в данном случае деформации формованной консоли достигали 4 мм.

После суперпластической формовки с детали требуется удалить излишки материала, чтобы впоследствии готовая консоль ЦПГО точно соответствовала заданной аэродинамической форме и размерам. Консоли ЦПГО имеют выраженное сужение и не содержат явных технологических баз, поэтому при их установке в фиксирующее приспособление станка возникали проблемы с точностью базирования.

Исходный технологический процесс

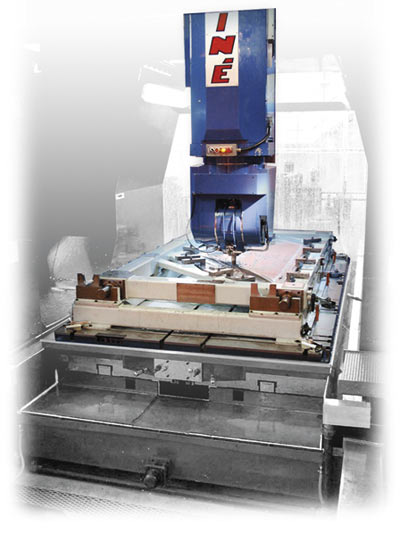

Обработка заготовок ЦПГО производится на пятиосевом фрезерном станке Henri Line GICAMILL 24 LS/5. Этот универсальный станок позволяет обрабатывать детали размером 3,2x2,0x1,5 м. Заготовка жестко закрепляется на неподвижном основании, а шпиндельная головка перемещается по пяти осям относительно обрабатываемой детали.

Исходный технологический процесс обрезки излишка материала подразумевал ручное базирование консоли в фиксирующем приспособлении станка. После обработки одной кромки оператор разворачивал деталь, выполнял ее повторное базирование и запускал ЧПУпрограмму для обрезки. Это повторялось еще два раза, и каждый раз требовался поворот фиксирующего приспособления. Кроме того, каждая консоль проходила межоперационный контроль на стационарной координатноизмерительной машине. В результате качество обработанных консолей ЦПГО полностью зависело от точности изготовления фиксирующего приспособления и способности оператора станка произвести вручную точное базирование крупной детали (габаритные размеры каждой консоли составляют порядка 2,2x1,1 м). Чтобы выполнить все четыре этапа обрезки, требовалось порядка 2030 часов, а точность изготовления каждой консоли сильно различалась. В результате далеко не все дорогостоящие изделия соответствовали требуемым размерам и признавались годными. Это не только ухудшало экономические показатели предприятия, но и приводило к срыву производственного плана.

Для проверки точности базирования и межоперационного контроля специалисты BAE Systems попробовали оснастить станок измерительной головкой, но это не решило всех проблем, вызванных ручным базированием. Поэтому фирма BAE Systems начала искать альтернативные пути решения данной проблемы и обратилась в сотрудничающие с ней компании MSP (www.metsoftpro.com) и Delcam (www.delcam.ru) с просьбой улучшить существующий технологический процесс.

Новый технологический процесс

После детального изучения производственного процесса эксперты компании MSP (Metrology Software Products Ltd) предложили инновационную технологию обрезки, исключающую необходимость ручного базирования детали. Старое фиксирующее приспособление было заменено на один специально изготовленный вакуумный прижимной стол, позволяющий всего за один установ удалить на фрезерном станке с ЧПУ все излишки материала. Благодаря этому исключалось накопление погрешности от повторных установов и ручного базирования, однако сохранилась потребность точного однократного базирования установленной на вакуумный прижимной стол консоли относительно системы координат станка с ЧПУ. Для решения этой задачи инженеры MSP предложили использовать программный продукт NCPartLocator, который является одним из компонентов технологии адаптивной механообработки, разрабатываемой совместно компаниями MSP и Delcam.

Противообледенительная система авиалайнера Boeing 787 Dreamliner и технология адаптивной обработки компании Delcam Компания Delcam сыграла ведущую роль в выполнении проекта GKN Aerospace по производству новой электротепловой противообледенительной системы для крыла самолета Boeing 787 Dreamliner. В проекте был впервые применен целый ряд новых конструктивнотехнологических решений. Для выполнения проекта были привлечены сразу два подразделения компании Delcam: консалтинговая группа Professional Services Group, которая разработала новый техпроцесс изготовления передней кромки крыла, и производственное подразделение Tooling Services Division, специализирующееся на изготовлении опытных образцов и отработке технологий. Реализованный на практике компанией Delcam производственный процесс базируется на разработанной ею технологии адаптивной обработки, представляющей собой комбинацию средств обработки и координатноизмерительного оборудования. Технология адаптивной обработки, позволяющая с высокой точностью изготавливать детали сложной формы, базируется на использовании программных продуктов Delcam и многоосевых фрезерных станков с ЧПУ, оснащенных координатноизмерительными головками. Противообледенительная система самолета Boeing 787 Dreamliner является совместным проектом GKN Aerospace и фирмы Ultra Electronics, которая отвечала за электротехнические компоненты и управление комплексом защиты. Противообледенительная система устанавливается на верхней части передней кромки крыла и путем электротеплового нагрева предотвращает замерзание воды в зонах наиболее вероятного образования льда. Электротепловая противообледенительная система обладает высокой степенью надежности при минимальном весе и хорошей энергоэффективности и наилучшим образом подходит для использования на летательных аппаратах, несущие аэродинамические поверхности которых выполнены из полимерных композитных материалов. Кроме того, электротепловая противообледенительная система проста в эксплуатации и техническом обслуживании. Компания GKN Aerospace уже имеет успешный опыт эксплуатации электротепловой противообледенительной системы на композитном воздухозаборнике конвертоплана Boeing V22 Osprey и лопастях несущего винта вертолета AgustaWestland AW101. После успешного изготовления пробной партии изделий в производственном подразделении Tooling Services Division компании Delcam обкатанная технология была передана на серийный завод GKN Aerospace в г.Лутоне (Великобритания). Кроме того, специалисты GKN Aerospace были настолько впечатлены возможностями технологии адаптивной обработки, что впоследствии приобрели ПО компании Delcam для ее реализации — CAMсистему PowerMILL и CADсистему PowerINSPECT OMV. |

Суть работы программы NCPartLocator сводится к пересчету готовой ЧПУпрограммы в соответствии с конкретным уникальным установом детали на станке. Для этого станок с ЧПУ оснащается измерительной головкой (в данном проекте применялась Renishaw MP700), при помощи которой собираются данные об истинном положении детали относительно системы координат станка. Программа NCPartLocator сравнивает результаты замеров с эталонной CADмоделью и вычисляет смещение и поворот истинного положения детали относительно теоретически заданного. Затем при помощи несложных математических расчетов стойка станка с ЧПУ (станок Henri Line был оснащен стойкой Fanuc 16i) осуществляет пересчет готовой управляющей программы (сгенерированной для обработки в системе координат CADмодели) под конкретный установ детали на станке.

Программа NCPartLocator обладает дружественным пользовательским интерфейсом, проста в освоении и повседневной работе. Вся информация о CADмодели и результатах обмера представляется в виде 3Dграфики, что позволяет оператору станка оперативно находить и устранять потенциальные проблемы. При этом компьютер с программой NCPartLocator размещается в цеху непосредственно возле станка с ЧПУ.

При новом техпроцессе высокая точность установки детали на вакуумный прижимной стол не требуется, так как допустимая погрешность базирования составляет порядка 4 мм. Оператор запускает на выполнение пятиосевую управляющую программу, специально разработанную в продукте PowerINSPECT OMV для обмера консоли ЦПГО при помощи измерительной головки, после чего полученный массив точек передается в программу NCPartLocator.

После серии испытаний специалисты BAE Systems и MSP настроили алгоритмы работы программы NCPartLocator таким образом, что определяется не только истинное положение детали на вакуумном столе, но и проверяется возможность правильной обрезки при конкретном установе. Вычисленные NCPartLocator значения корректировки тут же передаются на стойку многоосевого станка с ЧПУ, после чего производится точная пятиосевая обрезка детали.

Внедрение новой технологии обрезки композитных консолей ЦПГО обеспечило фирме BAE Systems значительную выгоду: анализ данных, полученных после постройки свыше 700 самолетов, показывает, что время обработки консолей сократилось более чем на 60%, причем качество их изготовления стало стабильно высоким. Благодаря этому фирма BAE Systems смогла не только выполнить вовремя заказ, но и сократить производственные затраты за счет повышения эффективности использования станочного времени и устранения негативного влияния человеческого фактора.

Сегодня сотрудничество компаний MSP и Delcam в области совершенствования технологии адаптивной обработки успешно продолжается. Продвижением и внедрением технологии адаптивной обработки в 80 странах мира (в том числе в России, на Украине и в Белоруссии) занимаются 350 региональных представительств компании Delcam, имеющих в своем штате высококвалифицированных специалистов, способных быстро оказать качественную техническую поддержку.