Современные концепции управления в производственной логистике. Часть II. Вытягивающее планирование: метод DBR, лимит незавершенного производства (WIP CAP), метод вычисляемых приоритетов

Метод «барабанбуферверевка» (DBR)

Лимит незавершенного производства (НЗП)

Как было отмечено в первой части статьи, любая методика планирования производства, которая ограничивает уровень операционных заделов, будет создавать так называемое логистическое вытягивание.

Принято выделять пять базовых типов «вытягивающих» логистических систем Pull Scheduling:

- восполнение «супермаркета» (Supermarket Replenishment);

- лимитированные очереди FIFO (Capped FIFO Lanes);

- метод «барабанбуферверевка» (Drum Buffer Rope);

- лимит незавершенного производства (WIP Cap);

- метод вычисляемых приоритетов (Priority Sequenced Lanes).

Два из них мы уже подробно рассмотрели в первой части статьи.

Под «вытягивающей» логистической системой обычно понимают разработанную в Японии еще в середине прошлого века систему восполнения «супермаркета». Она ассоциируется с неким «паровозом», вытягивающим за собой вагоны (то есть с такой организацией материальных потоков, когда один потребитель последовательно вытягивает поставки, осуществляемые предыдущими звеньями поставщиков, включенными в общую цепочку). Но, как мы видели на примере метода лимитированных очередей FIFO, в производственной логистике под «вытягивающей» логистической схемой на уровне организации производства понимается и такая ситуация, когда план работы, составленный только для одного производственного подразделения, автоматически порождает оперативные планы работ для всех остальных включенных в технологическую цепочку участков. Это тот же «паровоз», но здесь уже не требуется, чтобы он располагался непременно впереди всего состава!

Как логистическую схему восполнения «супермаркета», так и лимитированные очереди FIFO достаточно успешно можно использовать в массовых и крупносерийных производствах, где объем выпуска достаточно высок и технологический процесс постоянен для всего семейства выпускаемых продуктов.

Насколько успешно этот логистический «паровоз» справляется с задачами управления в позаказных производствах (то есть мелкосерийного и единичного типа), мы рассмотрим в настоящей статье.

Метод «барабанбуферверевка» (DBR)

Метод «барабанбуферверевка» (DrumBufferRope, DBR) — один из оригинальных вариантов «выталкивающей» логистической системы, разработанной в ТОС (Theory of Constraints) — теории ограничений. Он очень похож на систему лимитированных очередей FIFO, за исключением того, что в нем не ограничиваются запасы в отдельных очередях FIFO.

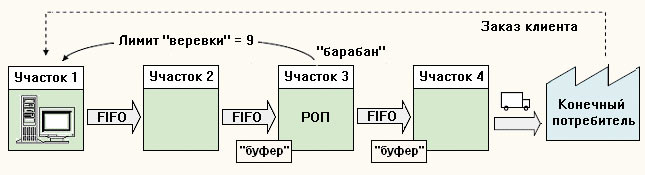

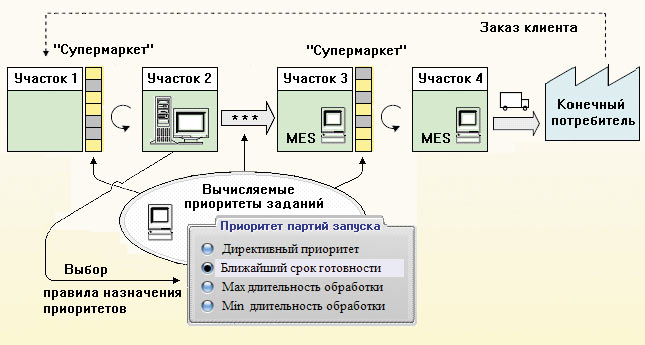

Вместо этого устанавливается общий лимит на запасы, находящиеся между единственной точкой составления производственного расписания и ресурсом, ограничивающим производительность всей системы, — РОП (в примере, приведенном на рис. 1, РОПом является участок 3). Каждый раз, когда РОП завершает выполнение одной единицы работы, точка планирования может запускать в производство еще одну единицы работы. Это в данной логистической схеме называется веревкой (Rope). «Веревка» — это механизм управления ограничением против перегрузки РОП. По существу, это график отпуска материалов, который предотвращает поступление работы в систему в более высоком темпе, чем она может быть обработана в РОП. Концепция веревки используется для предотвращения появления незавершенного производства в большинстве точек системы (кроме защищенных плановыми буферами критических точек).

Рис. 1. Структура метода «барабан-буфер-веревка» (DBR)

Поскольку РОП диктует ритм работы всей производственной системы, то график его работы именуется «барабаном» (Drum). В методе DBR особое внимание уделяется именно ресурсу, ограничивающему производительность, поскольку именно он определяет максимально возможный выход всей производственной системы в целом, так как система не может производить больше, чем ее самый маломощный ресурс. Лимит запасов и временной ресурс оборудования (время его эффективного использования) распределяются так, чтобы РОП всегда мог вовремя начать новую работу. В рассматриваемом методе он именуется буфером (Buffer). «Буфер» и «веревка» создают условия, предотвращающие недогрузку или перегрузку РОП.

Заметим, что в «вытягивающей» логистической системе DBR буферы, создаваемые перед РОП, имеют временной, а не материальный характер.

Временной буфер есть резерв времени, предусматриваемый для защиты запланированного времени начала обработки с учетом разброса в прибытии на РОП конкретной работы. Например, если расписание РОП требует начать конкретную работу на участке 3 во вторник, то материал для этой работы должен быть отпущен достаточно рано, чтобы все предшествующие обработке РОП шаги (участки 1 и 2) были закончены еще в понедельник (то есть за один полный рабочий день до требуемого срока). Буферное время служит для защиты наиболее ценного ресурса от простоев, поскольку потеря времени этого ресурса эквивалентна невозвратной потере в конечном результате всей системы. Поступление материалов и производственных заданий может осуществляться на основе заполнения ячеек «супермаркета». Передача деталей на последующие этапы обработки после их прохождения через РОП уже не является лимитируемой FIFO, так как производительность соответствующих процессов заведомо выше.

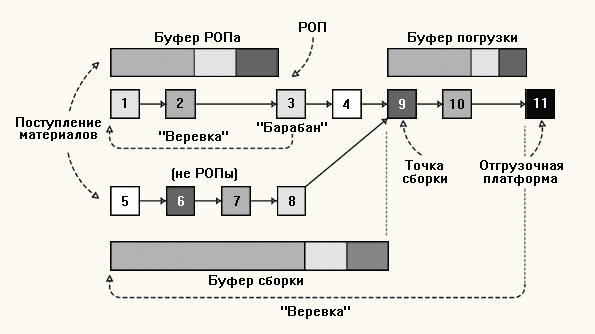

Рис. 2. Пример организации буферов в методе DBR в зависимости от положения РОП

Необходимо отметить, что только критические пункты в цепи производства защищаются буферами (рис. 2). Такими критическими пунктами являются:

- сам ресурс с ограниченной производительностью (участок 3);

- любой последующий этап процесса, где происходит сборка детали, обработанной ограничивающим ресурсом с другими частями;

- отгрузка готовой продукции, содержащей детали, обработанные ограничивающим ресурсом.

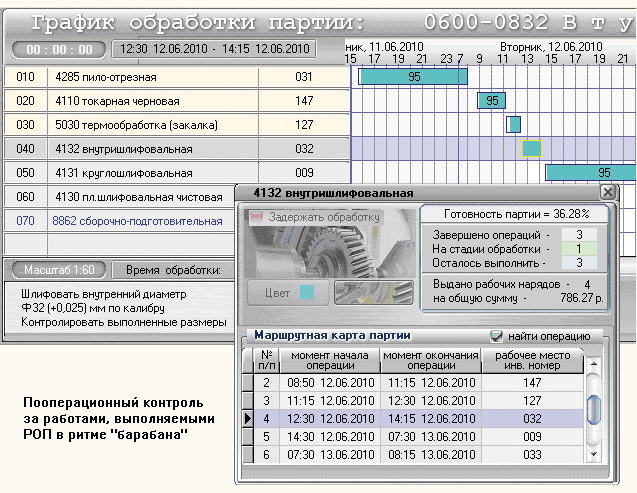

Поскольку в методе DBR защита от возможных отклонений сосредоточена в наиболее критичных местах производственной цепи и устраняется во всех прочих местах, время производственного цикла может быть сокращено иногда на 50% или более без ухудшения надежности в соблюдении сроков отгрузки продукции потребителям. Безусловно, в логистической схеме DBR РОП требует постоянного диспетчерского контроля (рис. 3).

Рис. 3. Пример диспетчерского контроля прохождения заказов в РОП в методе DBR

Алгоритм DBR — это обобщение известного метода OPT, который многие специалисты называют электронным воплощением японского метода «канбан», хотя на самом деле между логистическими схемами восполнения ячеек «супермаркета» и методом «барабанбуферверевка», как мы уже видели, значительная разница.

Недостатком метода «барабанбуферверевка» (DBR) является требование существования РОП, локализуемого на заданном горизонте планирования (на интервале расчета расписания для выполняемых работ), что возможно только в условиях серийных и крупносерийных производств. Однако для мелкосерийных и единичных производств локализовать РОП в течение достаточно длительного интервала времени, вообще говоря, не удается, что значительно ограничивает применимость рассмотренной логистической схемы для этого случая.

Если проводить начатую аналогию с движением «состава», то метод DBR может рассматриваться как некий «семафор», периодически запрещающий или разрешающий движение в направлении РОП в зависимости от текущей загруженности ведущего к нему пути.

Лимит незавершенного производства (НЗП)

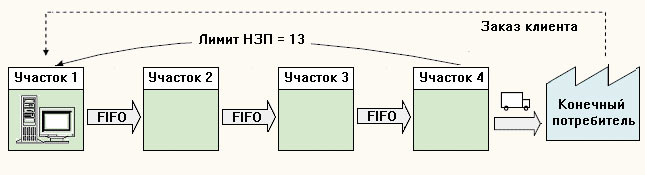

«Вытягивающая» логистическая система с лимитом незавершенного производства (НЗП) похожа на метод DBR. Отличие ее заключается в том, что здесь не создаются временные буферы, а задается некий фиксированный лимит материальных запасов, который распределяется на все процессы системы, а не заканчивается только на РОП. Схема приведена на рис. 4.

Рис. 4. Структура метода лимита незавершенного производства (НЗП)

Этот подход к построению «вытягивающей» системы управления значительно проще рассмотренных выше логистических схем, внедряется легче и в ряде случаев является более эффективным. Как и в рассмотренных выше «вытягивающих» логистических системах, здесь имеется единственная точка планирования — участок 1 на рис. 4.

Логистическая система с лимитом НЗП имеет некоторые преимущества по сравнению с методом DBR и системой лимитированных очередей FIFO:

- неполадки, колебания ритма производства и другие проблемы процессов с запасом производительности не приведут к остановке производства изза отсутствия работы для РОП и не будут снижать общую пропускную способность системы;

- правилам планирования должен подчиняться только один процесс;

- не требуется фиксировать (локализовать) положение РОП;

- легко обнаружить местонахождение текущего участка РОП. К тому же такая система дает меньше ложных сигналов по сравнению с лимитированными очередями FIFO.

Важной особенностью рассмотренных выше «выталкивающих» логистических систем является возможность вычисления времени выпуска (цикла обработки) изделий по известной формуле Литлла:

Время выпуска = НЗП/ритм,

где НЗП — объем незавершенного производства, ритм — количество изделий, выпускаемых в единицу времени.

Однако для мелкосерийного и единичного производства понятие «ритм производства» становится весьма расплывчатым, поскольку этот тип производства никак нельзя назвать ритмическим. Более того, статистика говорит о том, что в среднем вся станочная система в таких производствах остается наполовину недогруженной, что происходит за счет постоянных перегрузок одного оборудования и одновременного простоя другого в ожидании работы, связанной с изделиями, пролеживающими в очереди на предыдущих стадиях обработки. Причем простои и перегрузки станков постоянно мигрируют от участка к участку, что не позволяет их локализовать и применить ни одну из перечисленных выше логистических схем вытягивания.

Ранее отмечалось, что эти логистические системы хорошо работают для ритмичных производств со стабильной номенклатурой выпускаемых изделий, отлаженными и неизменяемыми технологическими процессами, что обычно соответствует массовым, крупносерийным и серийным производствам. Но в производстве единичных и мелкосерийных, где постоянно запускаются в производство новые заказы с оригинальной технологией их изготовления, где сроки выпуска продукции диктуются потребителем и могут, вообще говоря, изменяться непосредственно в процессе изготовления изделий, упомянутые выше «вытягивающие» системы производственной логистики теряют свою эффективность.

Еще одной особенностью мелкосерийных и единичных производств является необходимость выполнения заказов в виде целого комплекта деталей и сборочных единиц к фиксированному сроку. Это значительно усложняет задачу производственного менеджмента, поскольку детали, входящие в этот комплект (заказ), могут технологически подвергаться различным процессам обработки, и каждый из участков может представлять собой РОП для одних заказов, не вызывая проблем при обработке других заказов. Таким образом в рассматриваемых производствах возникает эффект так называемого виртуального узкого места (Virtual BottleNeck): вся станочная система в среднем остается недогруженной, а ее пропускная способность низкой. Для таких случаев наиболее эффективной «вытягивающей» логистической системой является метод вычисляемых приоритетов.

Метод вычисляемых приоритетов

Метод вычисляемых приоритетов является своеобразным обобщением двух рассмотренных выше «выталкивающих» логистических систем: системы пополнения «супермаркета» и системы с лимитированными очередями FIFO. Отличие ее состоит в том, что в данной системе уже не все пустые ячейки в «супермаркете» пополняются в обязательном порядке, а производственные задания, оказавшись в лимитированной очереди, продвигаются от участка к участку не по правилам FIFO (то есть не соблюдается обязательная дисциплина «в порядке поступления»), а по другим вычисляемым приоритетам. Правила вычисления этих приоритетов назначаются в единственной точке планирования производства — в примере, приведенном на рис. 5, это второй производственный участок, следующий за первым «супермаркетом». На каждом последующем производственном участке функционирует своя собственная исполнительная производственная система (Manufacturing Execution System, MES), задача которой — обеспечить своевременную обработку поступающих на вход заданий с учетом их текущего приоритета, оптимизировать внутренний материальный поток и вовремя показать возникающие проблемы, связанные с этим процессом. Значительное отклонение в обработке конкретного задания на одном из участков может повлиять на вычисляемое значение его приоритета.

Процедура «вытягивания» осуществляется за счет того, что каждый последующий участок может начинать выполнять только те задания, которые имеют максимально возможный приоритет, что выражается в первоочередном заполнении на уровне «супермаркета» не всех доступных ячеек, а лишь тех, что соответствуют приоритетным заданиям. Последующий участок 2 хотя и является единственной точкой планирования, определяющей работу всех остальных производственных звеньев, сам вынужден выполнять только эти наиболее приоритетные задания. Численные значения приоритетов заданий получаются за счет вычислений на каждом из участков значений общего для всех критерия. Вид этого критерия задается основным планирующим звеном (участком 2), а его значения каждый производственный участок самостоятельно вычисляет для своих заданий — либо вставших в очередь на обработку, либо находящихся в заполненных ячейках «супермаркета» на предыдущей стадии.

Рис. 5. Структура метода вычисляемых приоритетов

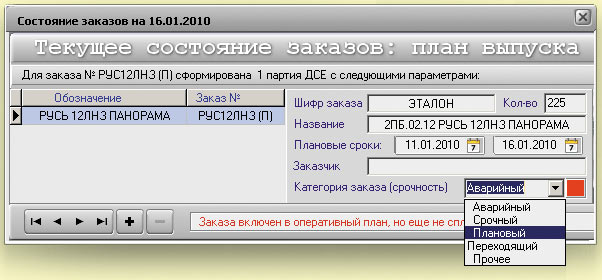

Впервые такой метод восполнения ячеек «супермаркета» стал применяться на японских предприятиях компании «Тойота» и получил название процедуры выравнивания производства, или «Хейдзунка» (Heijunka). Ныне процесс заполнения ящика Хейдзунка является одним из ключевых элементов «вытягивающей» системы планирования, используемой в TPS (Toyota Production System), когда приоритеты поступающих заданий назначаются или вычисляются вне выполняющих их производственных участков на фоне действующей «вытягивающей» системы восполнения «супермаркета» («канбан»). Пример назначения одного из директивных приоритетов исполняемому заказу (аварийный, срочный, плановый, переходящий, прочее) приведен на рис. 6.

Рис. 6. Пример назначения директивного приоритета исполняемым заказам

Естественно, в мелкосерийном и особенно единичном производстве схема внутрицеховых материальных потоков имеет гораздо более сложную структуру, нежели ее упрощенное изображение, приведенное на рис. 5. Известно, что разные детали, входящие в один и тот же заказ, могут одновременно обрабатываться на различных производственных участках. Тем не менее, рассматривая внутрицеховой маршрут только одной детали или сборочной единицы (ДСЕ), можно считать эту схему справедливой: все ДСЕ переходят из одного участка на другой по мере их обработки в соответствии с технологическим процессом — рис. 7. Например, для конкретной детали это может быть последовательность технологических операций: фрезерование —> расточка —> шлифовка и т.д.

Рис. 7. Пример назначения директивного приоритета исполняемым заказам

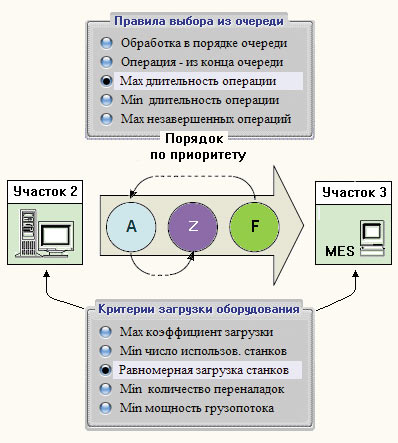

Очередь производственных заданий, передаваемых от участка 2 к участку 3 (рис. 7), ограничена (лимитирована), но, в отличие от случая, изображенного на рис. 8, задания могут меняться в ней местами, то есть изменять последовательность своего поступления в зависимости от их текущего (вычисляемого) приоритета. Фактически это означает, что исполнитель сам не может выбрать, с какого задания начинать работу, но в случае изменения приоритета заданий ему, возможно, предстоит, недоделав текущее задание (превратив его в текущий НЗП), переключиться на выполнение наиболее приоритетного. Конечно, в такой ситуации при значительном числе заданий и большом числе станков на производственном участке необходимо использовать MES, то есть проводить локальную оптимизацию материальных потоков, проходящих через участок (оптимизировать исполнение заданий, уже находящихся в обработке). В результате для оборудования каждого участка, не являющегося единственной точкой планирования, составляется локальное оперативное производственное расписание, которое подвергается коррекции каждый раз, как только изменяется приоритет исполняемых заданий. Для решения внутренних оптимизационных задач используются свои критерии, именуемые критериями загрузки оборудования. Задания, ожидающие обработки между участками, не связанными «супермаркетом», упорядочиваются по правилам выбора из очереди (см. рис. 8), которые, в свою очередь, тоже могут изменяться с течением времени.

Если правила вычисления приоритетов заданиям назначаются извне по отношению к каждому производственному участку (процессу), то критерии загрузки оборудования участка определяют характер прохождения внутренних материальных потоков. Эти критерии связаны с применением на участке оптимизационных MESпроцедур, предназначенных исключительно для внутреннего пользования. Они выбираются непосредственно диспетчером участка в режиме реального времени — см. рис. 8.

Рис. 8. Последовательность исполняемых заказов в методе вычисляемых приоритетов

В методе вычисляемых приоритетов, как правило, используются уже MESсистемы, которые оперируют меньшими по отношению к APS размерностями назначения — до 200 станков и 10 тыс. операций на горизонте планирования, который обычно составляет не более 1015 рабочих смен. Уменьшение размерности связано с тем, что в MES учитывается гораздо больше ограничений технологического характера.

Системы этого типа при оптимизации материальных потоков внутри производственного участка обычно оперируют не одним или двумя критериями построения расписания, а зачастую несколькими десятками, что дает диспетчеру участка возможность строить расписание с учетом различных производственных ситуаций. Именно MESсистемы оперируют так называемыми векторными, интегральными критериями построения расписаний, когда в один критерий собирается несколько частных критериев, что и позволяет вычислять приоритеты выполняемых заданий.

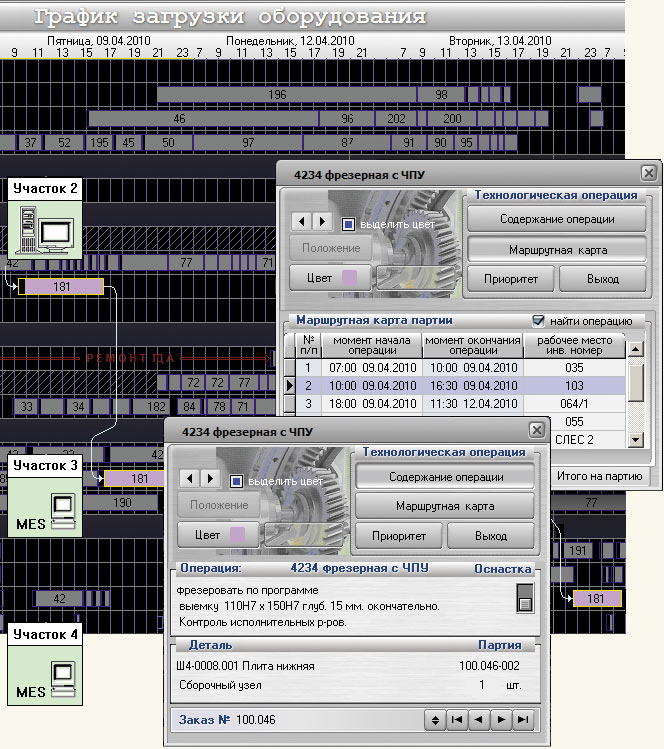

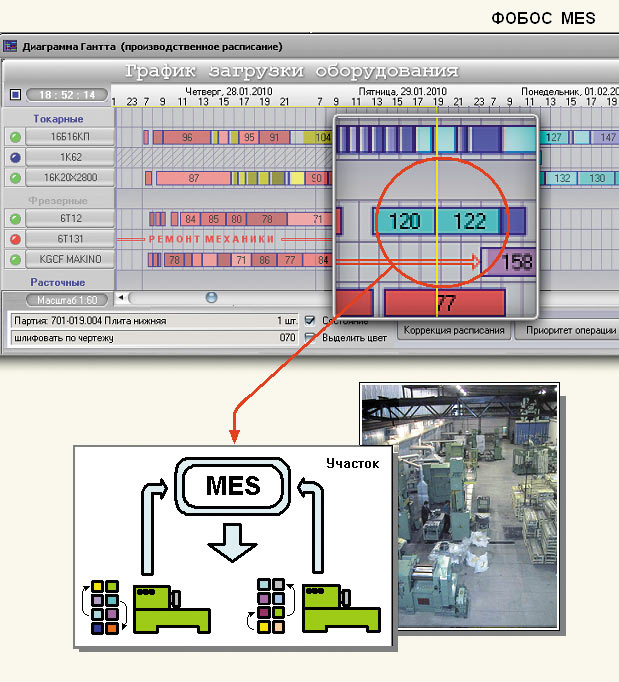

Оперативность составления и пересчета расписания также является прерогативой MES, поскольку пересчет может вестись с дискретой в одну минуту. Это не означает, конечно же, что каждую минуту рабочему будут выдаваться новые задания, но указывает на то, что все процессы на производственном участке контролируются в режиме реального времени, а это позволяет заранее предвидеть возможные нарушения расписаний и вовремя принимать соответствующие меры (рис. 9).

Рис. 9. MES: расчет детальных производственных расписаний для участка

В ряде случаев MESсистемы могут составлять расписание не только для станков, но и для транспортных средств, бригад наладчиков и других обслуживающих устройств. Не под силу какимлибо другим системам такие особенности планирования, как формирование технологических сборов, планирование выпуска изделий с параллельным планированием изготовления требуемого комплекта оснастки (приспособлений, уникального инструмента).

Важным свойством MESсистем является выполнимость составленных в них расписаний. Если расписания APSсистемы больше подходят для планирования в крупносерийном производстве, где резких отклонений от производственной программы, как правило, не бывает (устойчивый характер производства), то MESсистемы являются незаменимыми в мелкосерийном и позаказном производстве. Примечательно, что детали, ожидающие начала своей обработки на конкретном станке, могут менять свою очередность, что достигается в MES коррекцией текущего расписания с измененными значениями приоритетов.

Метод вычисляемых приоритетов предполагает, что некий проворный «стрелочник» в виде MESсистемы должен бежать впереди этого логистического «паровоза», переключая встречающиеся на пути стрелки оптимальным образом. Как на практике решается эта сложная задача, мы рассмотрим в следующей статье.