Компания Delcam участвует в проекте COMET

Проект COMET софинансируется Европейской комиссией в рамках Европейского экономического плана восстановления (EERP), принятого в 2008 году. EERP предполагает запуск государственночастного партнерства в трех направлениях, одним из которых является проект «Фабрика будущего» (“Factories of the Future”). Он имеет бюджет в 1,2 млрд евро и призван сплотить европейских машиностроителей в исследованиях по разработке инновационных методов производства.

Проект COMET с бюджетом 8 млн евро финансируется Европейской комиссией и направлен на совершенствование технологии механообработки при помощи роботовманипуляторов. Помимо компании Delcam в проекте принимают участие 13 организаций из восьми европейских стран: AMRC (Великобритания), ARTIS (Германия), BTU (Германия), DemoCenter Sipe (Италия), Fraunhofer IPA (Германия), Gizelis (Греция), Lund University (Швеция), N Bazigos (Греция), Nikon (Бельгия), Nisaform (Чешская Республика), SIR (Италия), TEKS (Франция) и University of Patras (Греция).

Компания Delcam является координатором проекта COMET, поэтому именно она провела первое совещание участников в г.Аликанте (Испания), на котором компании поделились своим опытом и знаниями в области методов адаптивного управления промышленными роботами для многоосевого фрезерования и сверления.

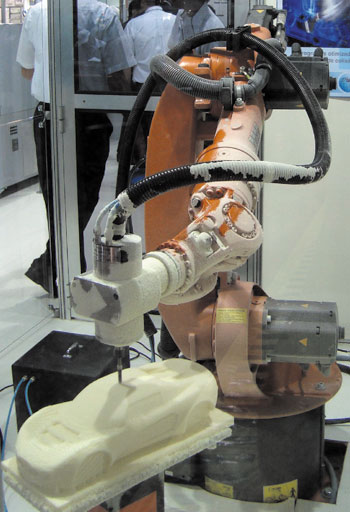

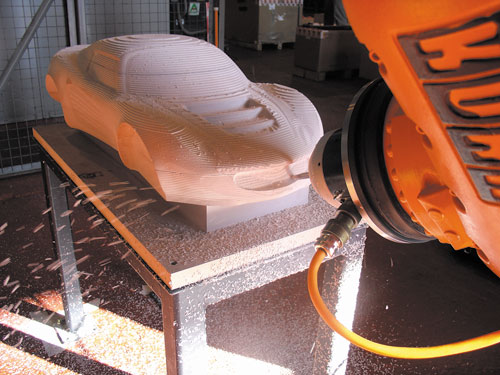

Название проекта COMET образовано из двух слов: COmponents и METhods, что подчеркивает его главную цель — создание гибких, надежных и экономически эффективных производственных решений на основе роботовманипуляторов. Разработанные в рамках проекта COMET решения планируется внедрять в аэрокосмической и автомобильной промышленности, а также они окажутся востребованными производителями высокоточной литейной и штамповой оснастки.

Проект COMET направлен на преодоление стоящих перед европейским машиностроением проблем путем разработки инновационных методов механообработки, которые будут гибкими, надежными и предсказуемыми и позволят повысить экономическую эффективность по сравнению с традиционными станками с ЧПУ в среднем на 30%. На достижение целей проекта отводится 30 месяцев работы.

С теоретической точки зрения промышленные роботыманипуляторы очень привлекательны для создания на их основе механообрабатывающего оборудования благодаря их высокой универсальности (в силу их кинематической схемы) и низкой стоимости (как правило, роботманипулятор обходится от двух до пяти раз дешевле, чем станок с ЧПУ). Тем не менее у современных промышленных роботовманипуляторов, по сравнению с традиционными станками с ЧПУ, относительно низкая абсолютная точность позиционирования и жесткость конструкции, приводящие к большой погрешности обработки. Кроме того, упругие деформации роботаманипулятора под действием сил резания могут приводить к появлению резонансных колебаний, отрицательно сказывающихся на качестве обработанной поверхности. В настоящее время эти негативные факторы резко ограничивают возможности применения роботовманипуляторов. Хотя некоторые недостатки можно компенсировать заданием оптимальных режимов обработки, существующие CAMсистемы пока не обеспечивают надежной качественной обработки при помощи роботовманипуляторов с первого раза.

Компания Southern Spars — 35-тысячный пользователь CAD/CAM-систем Delcam Новозеландская компания Southern Spars специализируется на дизайне и конструировании рангоута (общее название устройств для подъема и растягивания парусов, которые обеспечивают их постановку и удержание в рабочем положении. — Ïðèì. ðåä.) и такелажа для высококлассных яхт. Для чистовой обработки элементов рангоута, армированных высокопрочным углепластиковым композитным материалом, компания использует роботыманипуляторы. Для программирования сложной многоосевой ЧПУобработки специалисты Southern Spars выбрали CAMсистему PowerMILL. Примечательно, что именно Southern Spars стала 35тысячным пользователем CAD/CAMсистем фирмы Delcam. Компания Southern Spars создала свой первый армированный углепластиком рангоут в 1990 году, став пионером в этой области. С тех пор фирма специализируется на производстве армированных углеродным волокном рангоутов, такелажа и сопутствующих компонентов для крейсерских и гоночных яхт. Продукция Southern Spars является лучшей в своем классе: 75% рынка рангоутов и такелажа для суперъяхт и гоночных яхт класса Grand Prix принадлежит именно ей. Кроме того, на самых больших и дорогих в мире яхтах, как правило, также используется продукция Southern Spars. В общей сложности заказчики Southern Spars установили свыше 25 мировых рекордов в парусном спорте. Головной офис Southern Spars находится в Окленде (Новая Зеландия). Компания также имеет свои представительства в США, Европе, Азии и Южной Африке. Решение инвестировать средства в CAD/CAMсистемы Delcam принял Стивен Янг (Stephen Young), инженерконструктор из новозеландского офиса Southern Spars, который отвечает за автоматизацию проектноконструкторских работ и технологическую подготовку производства. Однажды он прочитал статью о возможности применения роботовманипуляторов для обработки крупногабаритных деталей и решил, что такой подход позволит его компании заменить трудоемкие ручные операции по окончательной доводке рангоутов, армированных углеродным волокном. Но детальное изучение вопроса программирования роботовманипуляторов его очень расстроило. «Мы обратились ко многим поставщикам CAMсистем, которые утверждали, что предлагают решения для программирования механообработки с помощью роботовманипуляторов, — вспоминает Стивен Янг. — Тем не менее большинство людей, с которыми мы разговаривали, на самом деле не имели никакого опыта работы с таким оборудованием. Delcam была единственной компанией, которая смогла показать нам некоторые реальные проекты, выполненные при помощи роботовманипуляторов». Простота программирования механообработки при помощи роботовманипуляторов была главным требованием для Southern Spars. «Программирование обработки полностью осуществляется исключительно в нашем конструкторском бюро в Новой Зеландии. Кроме того, управляющая программа должна быть готова как можно быстрее, — поясняет Стивен Янг. — Это означает, что CAMсистема должна быть интуитивно понятной и простой в освоении. Практически каждое наше изделие изготавливается по уникальному проекту, поэтому временнûе затраты на программирование оборудования должны быть сведены к минимуму». CAMсистема PowerMILL оказалась в состоянии удовлетворить требования Southern Spars по простоте использования и скорости разработки управляющих программ для роботовманипуляторов. Экономия времени на Southern Spars за счет использования роботаманипулятора, по сравнению с традиционной ручной технологией доводки рангоутов, составила порядка 7080%. Причем затраты времени продолжают снижаться, так как навыки программистовтехнологов по работе в PowerMILL совершенствуются. Благодаря применению роботовманипуляторов также существенно улучшилось качество и повторяемость изготавливаемой продукции. Следующим этапом развития для Southern Spars будет установка роботаманипулятора на подвижное линейное рельсовое основание, благодаря чему даже 78метровые мачты для суперъяхт можно будет изготавливать максимум из двух секций. |

Предложенные членами консорциума COMET инновации для преодоления недостатков роботовманипуляторов заключаются в генерации адаптивных управляющих программ с учетом кинематических и динамических трехмерных математических моделей, применении адаптивной системой контроля точности и технологии High Dynamic Compensation Mechanism. Эти средства позволят повысить точность обработки роботомманипулятором более чем на 50%, а также вдвое сократить время базирования заготовки. Кроме того, прецизионная компьютерная симуляция обработки с возможностью коррекции траектории инструмента в режиме реального времени в процессе обработки позволяет получить хороший результат с первого раза.

По словам координатора проекта Яна Ганнинка (Jan Willem Gunnink) из компании Delcam, «консорциум COMET собрал уникальную команду партнеров из промышленных предприятий, научноисследовательских институтов и университетов, которые имеют огромный стимул для внедрения результатов проекта в европейскую обрабатывающую промышленность. Наша первая встреча уже показала наличие сильного командного духа и твердой веры в возможность достижения целей проекта. Я и мои коллеги из координирующего совета уверены, что нашу инициативу поддержат все прогрессивные европейские производители».

Начиная с января 2011 года информация о проекте будет доступна на сайте www.cometproject.eu.