Технологии SolidWorks для проектирования приборов точной механики

В условиях острой конкуренции на рынке товаров и услуг на первый план выходят задачи по сокращению сроков изготовления и испытания опытного образца. Для решения этих задач на ФГУП ФНПЦ «ПО «СТАРТ» им. М.В.Проценко» применяется различное САD/CAM/CAEпрограммное обеспечение. Проектирование изделия с помощью САD/CAM/CAEтехнологий дает возможность сократить временные затраты на разработку и корректировку как конструкции изделия, так и управляющих программ. Наличие 3Dмодели изделия позволяет использовать ее при проектировании специализированных приспособлений и инструмента, что, в свою очередь, дает возможность применять весь комплект разработанных электронных моделей при технологической подготовке производства для верификации управляющих программ и проверки инструмента на столкновение с рабочими органами станка, приспособлениями и деталью.

Одним из программных продуктов, используемых на ФГУП ФНПЦ «ПО «СТАРТ» им. М.В.Проценко», является система 3Dпроектирования SolidWorks 2010.

К нашему предприятию обратился один из ведущих разработчиков изделий приборной тематики с целью изготовления опытных образцов специализированной шариковинтовой передачи (ШВП).

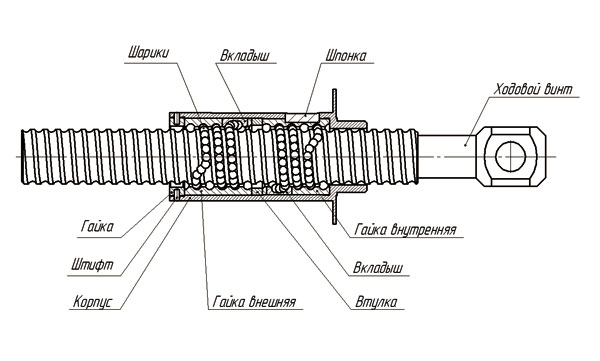

Функционально ШВП (шариковинтовая передача — рис. 1) служит для преобразования вращательного движения в возвратнопоступательное (и наоборот).

ФГУП ФНПЦ «ПО «СТАРТ» им. М.В. Проценко» уже имело опыт изготовления опытной партии шариковинтовой передачи для этого заказчика. По результатам ее изготовления выяснилось, что допуски, заданные в чертежах, не обеспечивают 100процентной собираемости изделия, а требуют селективной сборки и доработки в процессе окончательной сборки. В связи с этим было принято решение о введении различных коэффициентов запуска деталей. Максимальный коэффициент достигал значения 3, что приводило к значительному удорожанию и увеличению времени изготовления опытной партии.

Рис. 1. Шарико-винтовая передача

Исходными данными, предоставленными заказчиком для начала работ, были деталировка и сборка изделия на бумажном носителе. При получении нового заказа на изготовление шариковинтовой передачи было принято решение об электронной проработке конструкторской документации на собираемость изделия. В качестве инструмента для конструкторской проработки из нескольких вариантов был выбран программный продукт компании Dassault Systemes SolidWorks Corp.

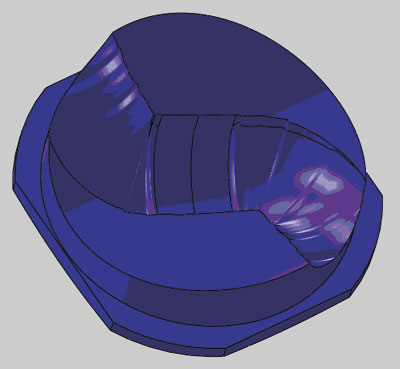

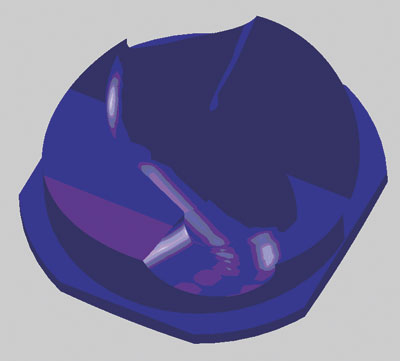

При проектировании 3Dмоделей деталей по конструкторской документации сразу выявилась недостаточная проработка конструкции некоторых деталей, в частности детали «Вкладыш» (рис. 2 и 3), являющейся одной из наиболее ответственных и служащей для возврата шариков в рабочий виток. Величина уступов в канале достигала 0,2 мм, что привело бы к заклиниванию шариковинтовой пары в худшем случае или к значительному увеличению времени прикатки в лучшем.

Рис. 2. 3D-модель детали «Вкладыш» по конструкторской документации

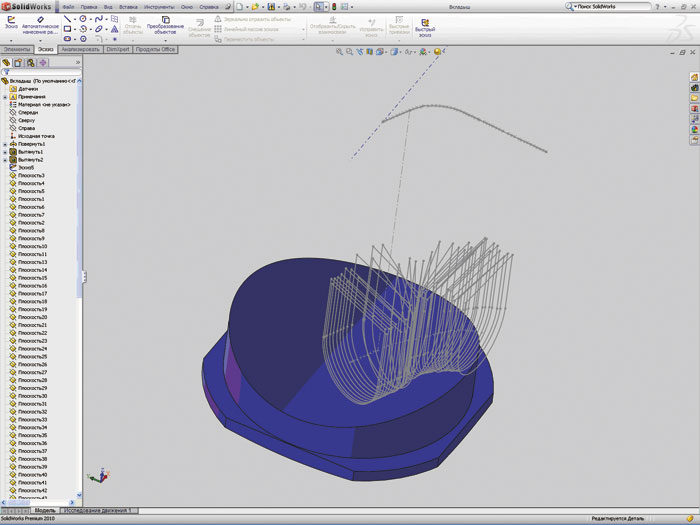

Рис. 3. Траектория движения шарика в детали «Вкладыш» по конструкторской документации

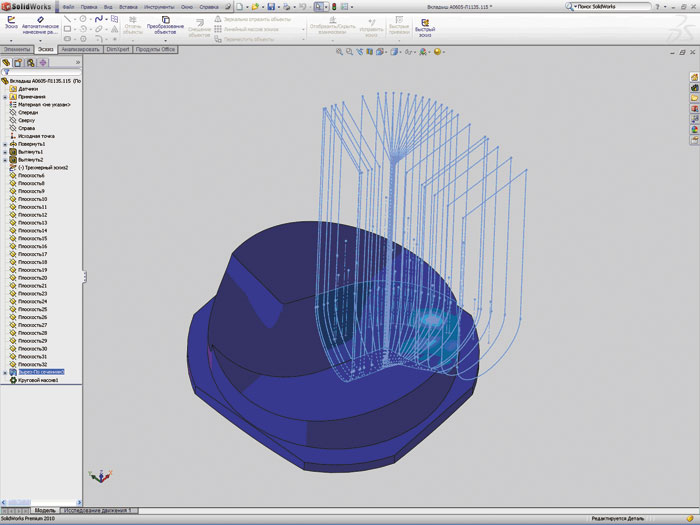

Было принято решение разработать новую конструкцию перепускного канала в детали «Вкладыш» (рис. 4). Для этого была просчитана траектория движения шарика в канале вкладыша. Поскольку конструкция детали симметрична, траектория рассчитывалась только для правой половины детали с последующим симметричным копированием.

Рис. 4. Траектория движения шарика в детали «Вкладыш», разработанная специалистами ФГУП ФНПЦ «ПО «СТАРТ» им. М.В.Проценко»

Полученная в результате расчетов и построения конструкция канала вкладыша обеспечила максимальные уступы, не превышающие 0,005 мм. Разработанная конструкция канала (рис. 5) значительно облегчает сборку и, особенно, прикатку шариковинтовой пары до требуемых значений момента торможения и момента начала движения.

Рис. 5. 3D-модель детали «Вкладыш», разработанная специалистами ФГУП ФНПЦ «ПО«СТАРТ» им. М.В.Проценко»

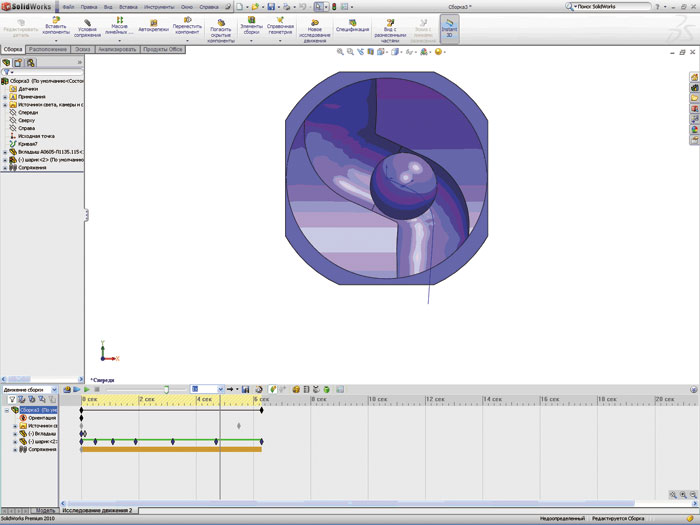

Окончательно конструкция детали «Вкладыш» была проверена на работоспособность с определением конфликтов с другими компонентами (шарик) при перемещении или вращении компонента (рис. 6). Система позволила определить наличие конфликтов в собранном состоянии или с выбранной группой компонентов. Можно найти конфликты или для выбранного компонента, или для всех компонентов, которые перемещаются в результате сопряжений с выбранными компонентами. Кроме того, использовался параметр «физическая динамика», который позволяет увидеть реалистичное движение компонентов сборки. Если физическая динамика включена, во время перетаскивания компонент передает некоторое усилие всем смежным компонентам и перемещает их, если это возможно.

Рис. 6. Исследование движения шарика в канале детали «Вкладыш»

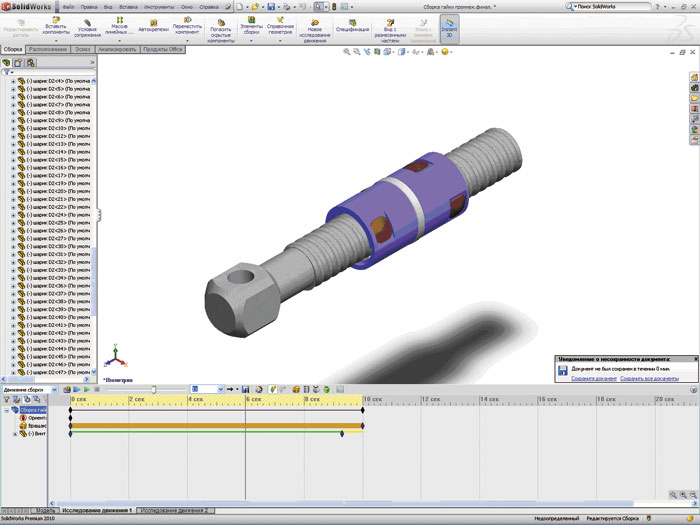

Рис. 7. Исследование движения шарика в сборке с ходовым винтом

Следующим этапом проверки шариковинтовой пары на работоспособность была сборка винта, двух гаек, шести вкладышей, втулки и комплекта шариков (рис. 7). Эта сборка также была проверена на работоспособность с определением конфликтов с другими компонентами при перемещении или вращении компонента.

Результаты изготовления опытной партии шариковинтовой передачи показали, что:

- доработка конструкторской документации не понадобилась;

- достигнута 100процентная взаимозаменяемость деталей;

- доработка при сборке не требуется;

- время прикатки уменьшилось в 2,53 раза по сравнению с предыдущей версией шариковинтовой пары;

- 3Dмодели использовались при разработке управляющих программ для станков с ЧПУ;

- 3Dмодели применялись при проверке управляющих программ станков с ЧПУ на столкновения;

- 3Dмодели использовались при контроле на координатноизмерительной машине.

По результатам технологической подготовки производства и изготовления опытной партии изделия можно сделать вывод, что проработка конструкции и технологии изготовления с помощью программного обеспечения SolidWorks хотя и заняла некоторое время, но позволила сэкономить материальные ресурсы более чем в 4 раза. Время, прошедшее от получения конструкторской документации до выхода готового изделия, сократилось более чем в 2 раза при тех же затратах человеческих ресурсов.

Литература

- Расчет и конструирование передач винт — гайка качения: Рук. мат. Под ред. Г.А. Левит. М., 1964. 83 с.

- Анурьев В.И. Справочник конструктора машиностроителя: в 3 т. 8е изд., перераб. и доп. М.: Машиностроение, 2003.

Сергей Митясов

Инженер-технолог ФГУП ФНПЦ «ПО «СТАРТ» им. М.В.Проценко».

Кирилл Есавкин

Инженер-технолог ФГУП ФНПЦ «ПО «СТАРТ» им. М.В.Проценко».