ADEM: прежде чем будет нажата кнопка «Пуск»

В данной статье будет рассмотрен ряд примеров, которые показывают, что подготовка производства — это не простой, а многозадачный процесс. Для его автоматизации требуется комплексный подход, который можно обеспечить применением либо нескольких специализированных программных продуктов, либо одной интегрированной CAD/CAM/CAPP-системы, какой является отечественный комплекс ADEM-VX.

Пример первый, который показывает, что в одиночку в атаку не ходят*

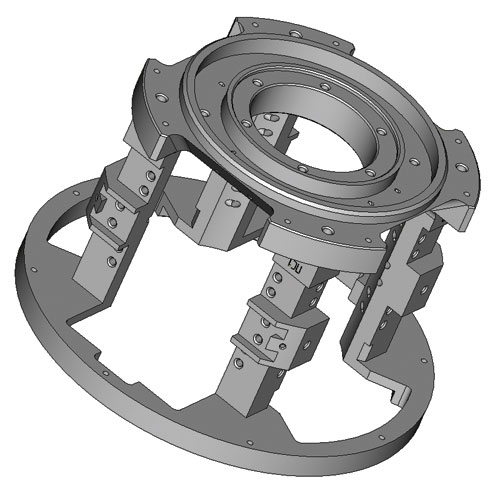

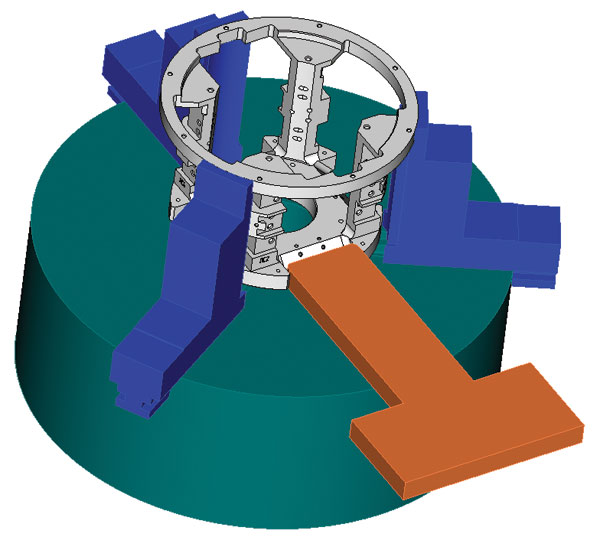

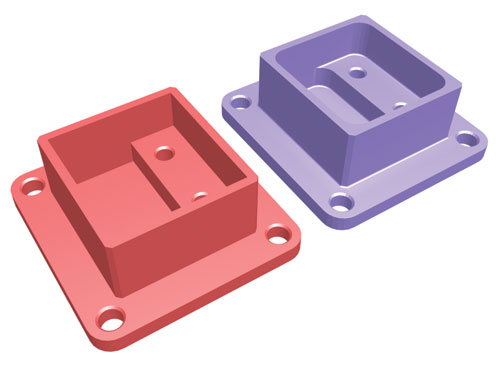

Давайте посмотрим, что происходит после того, как конструктор выразил свою мысль в чертеже. Возьмем деталь корпуса (рис. 1) — изделие очень интересное и совсем не простое с точки зрения проектирования и изготовления. Прежде чем получится готовая деталь, должно произойти множество событий, из которых мы выберем лишь некоторые.

Начнем с того, что есть заготовка. Она может либо отдаленно напоминать будущий продукт (металлический параллелепипед или цилиндр), либо быть максимально приближенной к его форме (отливка, штамповка). Всё зависит от выбранной технологии изготовления. Не будем останавливаться на этом этапе — мы еще вернемся к данной теме.

Рис. 1. Корпус

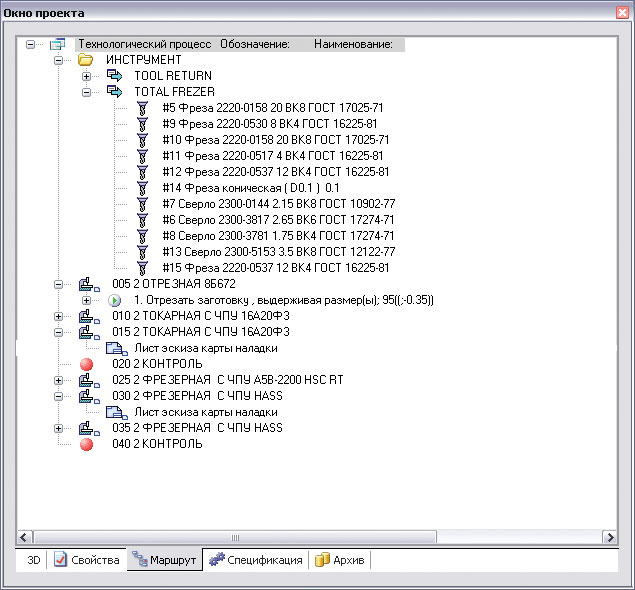

Теперь за дело берется технолог, который расписывает последовательность технологических переходов, например такую, как на рис. 2. При этом он руководствуется общими знаниями по технологии обработки металлов, а также текущей информацией о состоянии станочного парка и инструмента на конкретном предприятии.

Рис. 2. Последовательность технологических переходов

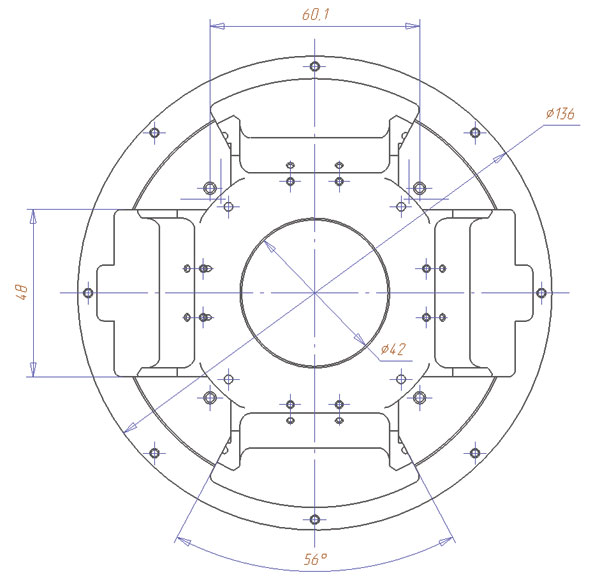

После того как последовательность изготовления описана в общем виде, можно приступать к детализации каждого звена. Операции расписываются подробно, это описание сопровождается эскизами, которые в своей основе содержат фрагменты конструкторских чертежей (рис. 3). В результате формируется комплект технологической документации (рис. 4).

Рис. 3. Фрагмент чертежа

Рис. 4. Эскиз в технологической документации

Например, процедуру сверления отверстий на корпусе можно расписать так: «установить и закрепить деталь на рабочем столе станка и обработать отверстия».

Но для того, чтобы установить и жестко закрепить корпус, одних тисков недостаточно. Необходимо специальное приспособление, учитывающее форму детали.

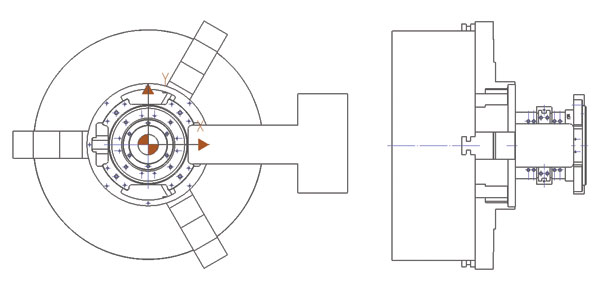

Теперь в дело включается конструктор оснастки, который проектирует специальное приспособление (рис. 5), а также выпускает чертежную и другую документацию. Все эти данные приходят к технологу по оснастке, и он начинает технологическую проработку изготовления деталей и сборки приспособления.

Рис. 5. Деталь, закрепленная в оснастке

Проще говоря, процесс изготовления нашей детали породил новые детали и новые процессы изготовления. Эта цепная реакция может на данном этапе и не завершиться. Случается, что количество деталей оснастки в сотни раз превышает количество деталей в изделии.

Следуем далее. Итак, приспособление изготовлено, заготовка закреплена и можно начинать обработку. Но ни один станочник не нажмет «Пуск», пока у него не будет точных указаний, каким инструментом и с какими режимами обрабатывать деталь и как осуществлять контроль промежуточных и конечных результатов. Это означает, что технолог при проектировании техпроцесса должен задать эти параметры.

Не будем останавливаться на вопросе о том, каким образом технолог выбирает инструмент, режимы резания и средства контроля, акцентируем внимание лишь на том, что данный шаг необходим для каждой операции, производимой над заготовкой.

Для того чтобы обеспечить работу современного оборудования с ЧПУ, нужна еще и такая важная вещь, как программа управления станком. Она пишется в кодах стойки станка и может содержать десятки тысяч кадров.

Современные технологии программирования ЧПУ основаны на CAM-системах, которые по геометрической модели детали и вводимым технологом параметрам генерируют код управления движением инструмента автоматически. Поэтому технолог-программист будет сам строить модель (в отсутствие таковой) по чертежам или трехмерным образам, пришедшим ему от конструктора.

Почему мы применили термин «трехмерный образ»? Все дело в том, что нередко модели деталей, которые создает конструктор в CAD-системе, не являются точными моделями для технолога. И не всегда это следствие плохой работы конструктора. Для тех задач, что он решал, это могли быть вполне качественно проработанные объекты.

Простой пример: конструктор построил модель детали так, как он ее видит в конечном исполнении, а технологу может потребоваться модель детали на промежуточной стадии ее изготовления. Или, например, при технологической проработке выяснилось, что невозможно достичь заданной конструктором формы в результате механообработки существующими методами.

Последний случай не такой уж и редкий. И именно он характеризует основные потери на этапе конструкторско-технологической подготовки производства. Это наглядный пример влияния технологии на конструкцию, который заставляет пересматривать и «перетряхивать» проект с самого начала, включая КД, техпроцессы, оснастку и многое другое.

Вот такая непростая цепь событий происходит с проектом от конструкторской документации до станка. Напомню, что мы рассмотрели лишь небольшую часть, связанную с обработкой нескольких отверстий.

Но и это еще не всё! Даже когда есть полный комплект КД и ТД, приспособления, инструмент и программа ЧПУ, всё равно кнопка «Пуск» на станке нажата не будет.

Для того чтобы процесс материализации проекта ожил, одних чертежей, техпроцессов, карт наладки и программ числового управления недостаточно. Необходимо финансово-экономически обоснованные документы, такие как карта сменного задания, наряд и т.п.

При разработке подобных документов используется принцип нормирования работ.

Одним из важнейших параметров нормирования является время на проведение основных и вспомогательных операций.

Например, время на установку и снятие заготовки определяется из следующих условий: схема крепления детали, способ установки и крепления, вид установки, характер выверки, масса заготовки, состояние установочной поверхности, количество закрепляемых деталей, характер выверки и пр.

При определении времени на измерение учитывается используемый мерительный инструмент, точность измерения, измеряемый размер, длина измеряемой поверхности, тип детали (жесткая конструкция или тонкостенная деталь).

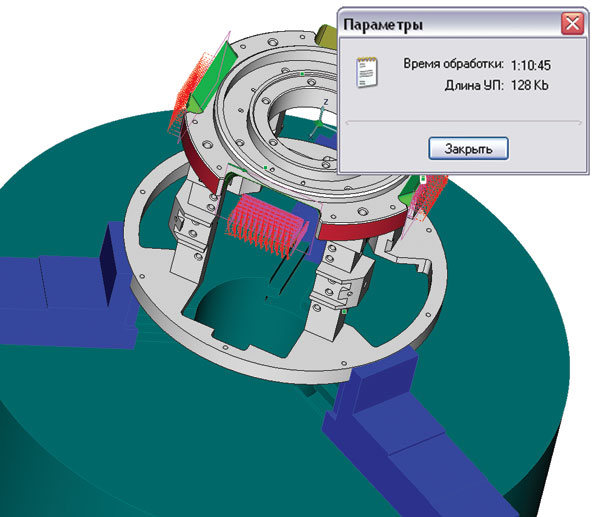

Для получения точного времени механообработки необходимо спроектировать траекторию движения инструмента — и только после этого рассчитать время с учетом подач (рис. 6).

Рис. 6. Точное время механообработки в ADEM-VX

Итак, рассмотренный нами пример подтверждает, что для реализации проекта необходима совместная работа специалистов разного профиля. При этом работа каждого опирается на данные, полученные не только от «соседа слева», но и зачастую от «соседа справа». Очевидно, что чем плотнее будет их взаимодействие, тем скорее будет получен требуемый результат.

Пример второй, который подтверждает правило «доверяй, но проверяй»

Представим себе, что мы обеспечили все звенья цепи «проектирование — производство» техническими и программными средствами автоматизации и наладили коммуникации между ними. Каждый из участников использует эти средства для решения задачи в рамках своей ответственности.

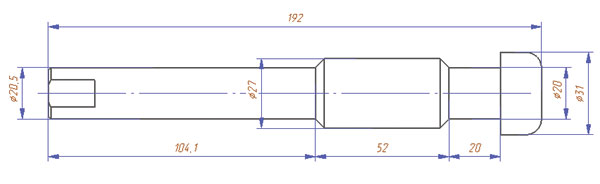

Для примера возьмем деталь типа «вал» (рис. 7). При создании чертежа конструктор использовал подходящую для него CAD-систему. Документ был оформлен в соответствии со стандартами и нормами, прошел технологический и нормоконтроль и поступил в отдел подготовки ЧПУ в бумажном и электронном виде.

Рис. 7. Чертеж детали типа «вал»

А теперь посмотрим, может ли технолог-программист ЧПУ использовать электронную форму этого документа для автоматизации своей части работ?

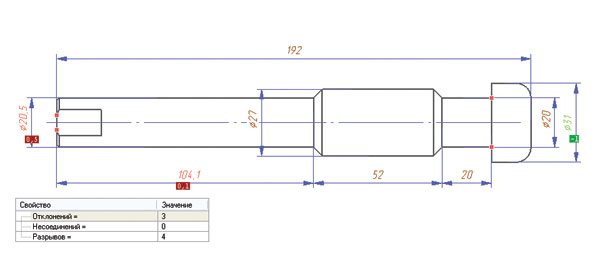

Основой для современного программирования ЧПУ является плоская или объемная геометрия изделия. В данном случае для программирования токарной обработки достаточно плоской модели. Проверим, насколько геометрия данного чертежа соответствует той, которая определена системой размеров на этом же чертеже.

Загрузим чертеж в ADEM-VX и нажмем кнопку «Проверка геометрии». Система покажет реальные отклонения геометрии от тех, что указаны на размерах (рис. 8). Вывод: геометрия данного чертежа не может быть использована в качестве модели!

Рис. 8. Проверка соответствия геометрии системе размеров в ADEM-VX

Напомним, что если мы хотим производить механообработку с заданной точностью (например, 0,1 мм), то исходная модель для программирования должна иметь точность на порядок выше (0,01 мм). А в нашем случае есть различия даже в несколько миллиметров.

Примечание: ЕСКД допускает, а иногда даже предписывает отклонение изображения на чертеже от номинальных значений.

Иными словами, использование геометрии чертежа в качестве точной модели для последующей обработки проблематично. А это означает, что разным подразделениям придется по этим чертежам строить соответствующие модели с нуля.

Более того, чертежи, выполненные без точной геометрической проработки (читай — без модели), не гарантируют возможности геометрической реализации объекта. В первую очередь это касается деталей сложной формы, но подобные проблемы возникают и во многих простых случаях.

Пример третий говорит о том что «одна голова хорошо, две лучше, а еще лучше — две вместе»

Теперь вернемся к конструктору и посоветуем ему создавать точную модель, а потом уже на ее основе выполнять чертежи. Тем более что точная модель может потребоваться не только технологу, но и другим службам, в том числе самому конструктору, например для точного расчета массы детали или увязки ее с общей конструкцией изделия.

Очевидно, что если технологу приходит не только чертеж, но и модель (плоская или объемная), то геометрия модели может быть напрямую использована для программирования станков. Иными словами, создание модели на начальных этапах конструкторско-технологической подготовки производства помогает не только избежать ошибок в проектировании, но и существенно сократить затраты последующих этапов.

Рассмотрим теперь вопрос, связанный непосредственно с материализацией модели. Различные способы производства налагают свои ограничения на формообразование объекта. В связи с этим реальный объект, как правило, имеет форму, отличную от исходного проекта.

На рис. 9 приведен пример модели детали в двух вариантах. Слева — модель, спроектированная на основе конструктивных и компоновочных условий, а справа — с учетом технологии механообработки. Они различаются скруглениями в углах, которые получаются при фрезеровании.

Очевидно, что изменение геометрии, увеличение массы детали и прочее должно быть отражено в конструкторской документации. Следовательно, мы возвращаемся к этапу изменения исходной модели и перевыпуску КД.

Рис. 9. Различия в проектном и реальном исполнении детали

Итак, в результате работы конструктора и технолога проект становится реальным и приобретает свой окончательный облик. Закономерно возникает вопрос, мог ли конструктор на этапе проектирования учесть данные изменения, связанные с технологией изготовления?

Скорее всего, это возможно в двух случаях. Первый — это когда конструктор имеет существенный технологический опыт. Второй — когда конструктору доступен инструмент оценки технологичности его проекта.

В ADEM-VX конструктор может либо положиться на свой опыт, либо воспользоваться широким спектром процедур проверки технологичности. Например, система может провести автоматическую модификацию модели с учетом фрезерной обработки.

Более того, возможности ADEM-VX позволяют создавать и использовать библиотеки технологических шаблонов механообработки. Созданная технологом библиотека становится доступна конструктору, и ему остается только указать геометрические элементы, которые необходимо обработать, а система сама произведет моделирование обработки. Такое виртуальное производство не требует расходов на заготовки, инструмент и оборудование.

Продолжение следует