Современные концепции управления в производственной логистике MES для дискретного производства — метод вычисляемых приоритетов

Термин «логистика» нередко связывают со складированием и перемещением грузов, то есть с логистикой поставок. При этом часто забывают, что к логистике относятся также и процессы планирования производства и оперативного управления технологическими операциями. Для производств мелкосерийного и единичного типов самой эффективной является «вытягивающая» логистическая система, именуемая методом вычисляемых приоритетов.

В предыдущих частях мы рассмотрели пять «вытягивающих» систем производственной логистики (Pull Scheduling), положенных в основу современного управления производством:

- восполнение «супермаркета» (Supermarket Replenishment);

- лимитированные очереди FIFO (Capped FIFO Lanes);

- метод «барабанбуферверевка» (Drum Buffer Rope);

- лимит незавершенного производства (WIP Cap);

- метод вычисляемых приоритетов (Priority Sequenced Lanes).

Ранее отмечалось, что первые четыре логистические системы хорошо работают для ритмичных производств со стабильной номенклатурой выпускаемых изделий, отлаженными и неизменяемыми технологическими процессами, что обычно соответствует массовым, крупносерийным и серийным производствам. Но в производствах единичных и мелкосерийных, где постоянно запускаются в исполнение новые заказы с оригинальной технологией их изготовления, где сроки выпуска продукции диктуются потребителем и могут, вообще говоря, изменяться непосредственно в процессе обработки, «вытягивающие» системы производственной логистики теряют свою эффективность.

Еще одной особенностью мелкосерийных и единичных производств является необходимость выполнения заказов в виде целого комплекта деталей и сборочных единиц к фиксированному сроку. Это значительно усложняет задачу производственного менеджмента, поскольку детали, входящие в этот комплект (заказ), могут технологически подвергаться различным процессам обработки и каждый из участков может представлять собой РОП (ресурс, ограничивающий производительность станочной системы) для одних заказов, не вызывая проблем при обработке других. Таким образом, в рассматриваемых производствах возникает эффект так называемого виртуального узкого места (Virtual BottleNeck): вся станочная система в среднем остается недогруженной, а ее пропускная способность низкой. Для таких случаев наиболее эффективной «вытягивающей» логистической системой является метод вычисляемых приоритетов.

Исполнительные производственные системы MES (Manufacturing Execution System)

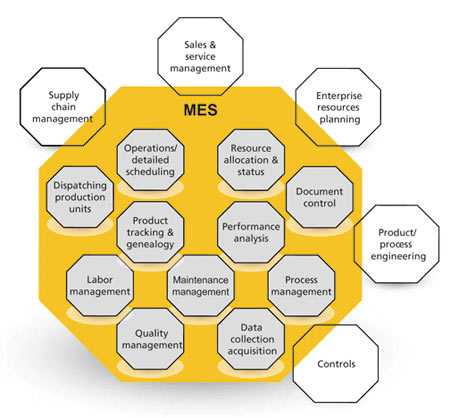

Чтобы разобраться, что же представляют собой исполнительные производственные системы, рассмотрим регламентированный состав функций MES, число которых в классическом варианте равно 11 (www.mesa.org, www.mesa.ru, www.mesforum.ru) (рис. 1):

- контроль состояния и распределения ресурсов (Resource allocation & status, RAS);

- оперативное/детальное планирование (Operation detailed scheduling, ODS);

- диспетчеризация производства (Dispatching production units, DPU);

- управление документами (Document control, DOC);

- сбор и хранение данных (Data collection acquisition, DCA);

- управление персоналом (Labor management, LM);

- управление качеством продукции (Quality management, QM);

- управление производственными процессами (Process management, PM);

- управление техобслуживанием и ремонтом (Maintenance management, MM);

- отслеживание истории продукта (Product tracking & genealogy, PTG);

- анализ производительности (Performance analysis, PA).

Рис. 1. Состав функций MES (источник: MESA International)

Заметим, что в приведенном списке нет функции SCM, которая является главной в APSсистемах. Несмотря на кажущееся на первый взгляд многообразие функций MES, надо понимать, что все эти функции имеют оперативный характер и регламентируют соответствующие требования не к предприятию в целом, а к той его единице (цеху, участку, подразделению), для которой ведется планирование работ. При этом такие функции, как управление документами, персоналом, — это управление цеховыми документами (нарядзаказами, отчетными ведомостями и пр.) и персоналом цеха. Основными функциями MESсистем из перечисленных выше являются оперативнокалендарное планирование (детальное планирование) и диспетчеризация производственных процессов в цеху. Именно эти две функции определяют MESсистему как систему оперативного характера, нацеленную на формирование расписаний работы оборудования и оперативное управление производственными процессами в цеху.

Реализация метода вычисляемых приоритетов с помощью MES

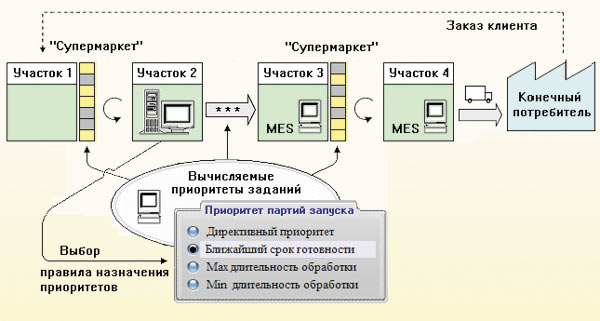

Метод вычисляемых приоритетов является одним из вариантов «выталкивающих» логистических систем: системы пополнения «супермаркета» и системы с лимитированными очередями FIFO, рассмотренных в предыдущих частях. Разница в том, что в данной системе уже не все пустые ячейки в «супермаркете» пополняются в обязательном порядке, а производственные задания, оказавшись в лимитированной очереди, продвигаются от участка к участку не по правилам FIFO (то есть не соблюдается обязательная дисциплина «в порядке поступления»), а по другим вычисляемым приоритетам. Структура метода вычисляемых приоритетов приведена на рис. 2.

Рис. 2. Структура метода вычисляемых приоритетов

Правила вычисления этих приоритетов назначаются в единственной точке планирования производства — в примере, приведенном на рис. 2, это второй производственный участок, следующий непосредственно за первым «супермаркетом». На каждом последующем производственном участке функционирует собственная исполнительная производственная система (Manufacturing Execution System, MES), задача которой — обеспечить своевременную обработку поступающих на вход заданий с учетом их текущего приоритета, оптимизировать внутренний материальный поток и вовремя показать возникающие проблемы, связанные с этим процессом. Значительное отклонение в обработке конкретного задания на одном из участков может повлиять на вычисляемое значение его приоритета.

Процедура «вытягивания» осуществляется за счет того, что каждый последующий участок может начинать выполнение только тех заданий, которые имеют максимально возможный приоритет, что выражается в первоочередном заполнении на уровне «супермаркета» не всех доступных ячеек, а лишь тех, что соответствуют приоритетным заданиям (рис. 3). Последующий участок 2 хотя и является единственной точкой планирования, определяющей работу всех остальных производственных звеньев, сам вынужден выполнять только эти, наиболее приоритетные задания. Численные значения приоритетов заданий получаются за счет вычисления на каждом из участков значения общего для всех критерия. Вид этого критерия задается основным планирующим звеном (участком 2), а его значение каждый производственный участок самостоятельно вычисляет для своих заданий, либо вставших в очередь на обработку, либо находящихся в заполненных ячейках «супермаркета» на предыдущей стадии.

Далее мы рассмотрим реализацию метода вычисляемых приоритетов на конкретном примере. В качестве MES используем российскую исполнительную производственную систему «ФОБОС».

Рис. 3. Последовательность исполняемых заказов в методе вычисляемых приоритетов

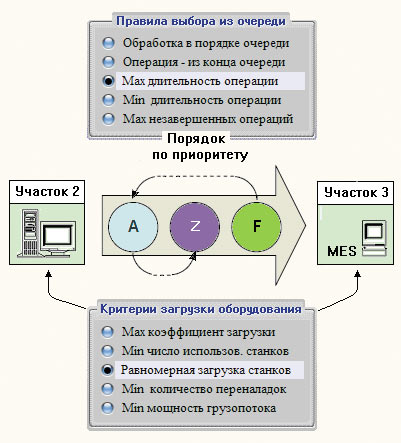

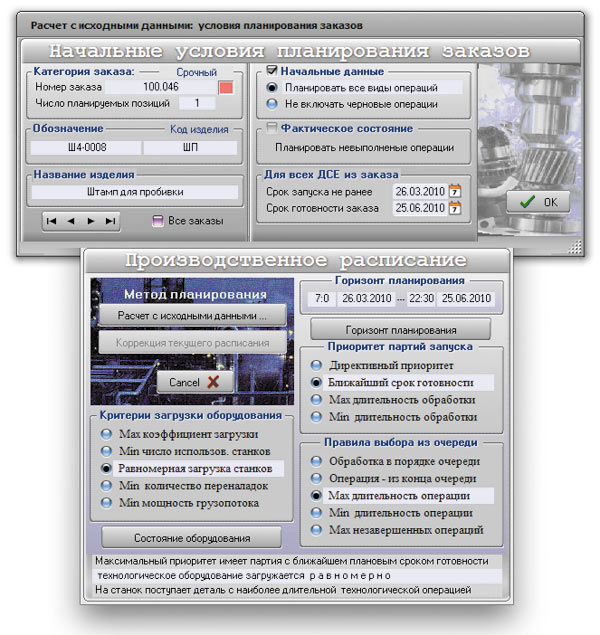

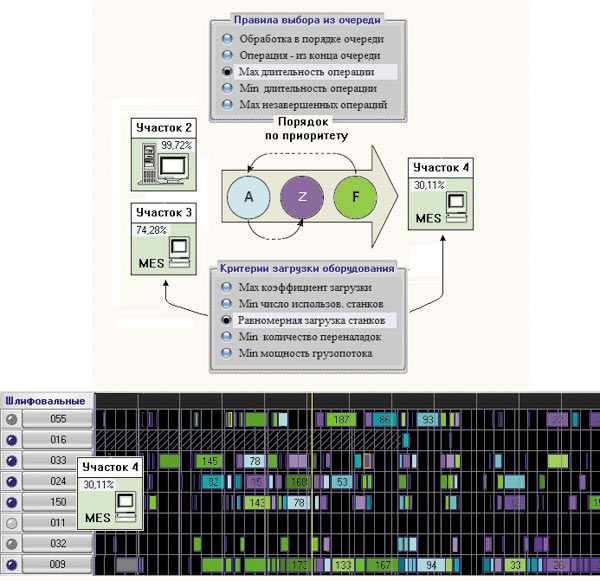

Сначала составим пооперационное производственное расписание, используя исходные начальные условия планирования заказов и доступные в системе оптимизационные критерии. Четырнадцать критериев оптимизации, сгруппированные как «Приоритеты партий запуска», «Критерии загрузки оборудования» и «Правила выбора из очереди», позволяют диспетчеру за счет выбора их комбинаций составить сто различных вариантов производственных расписаний (рис. 4).

Рис. 4. Критерии оптимизации производственного расписания в MES («ФОБОС»)

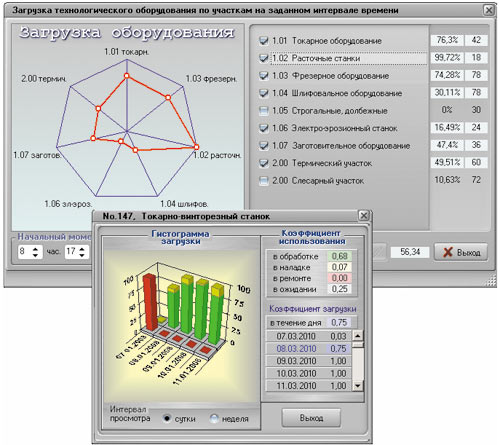

Полученное производственное расписание, охватывающее все участки, анализируется системой. В частности, определяется характер использования технологического оборудования на каждом из участков. Для определения базового участка, который в методе вычисляемых приоритетов будет являться в принятой нотации «единственной точкой планирования», следует предварительно вычислить на них среднюю загрузку оборудования на заданном горизонте планирования (рис. 5).

Рис. 5. Анализ загрузки технологического оборудования на производственных участках

Ограничимся рассмотрением трех производственных участков:

- расточные станки — Участок 2;

- фрезерное оборудование — Участок 3;

- шлифовальное оборудование — Участок 4.

Участок с максимальным средним коэффициентом загрузки технологического оборудования назначается базовым, то есть участком, производственное расписание которого диктует характер и последовательность выполнения работ на других участках цеха. В нашем примере это участок 2 (расточные станки), загруженный в среднем на 99,72%.

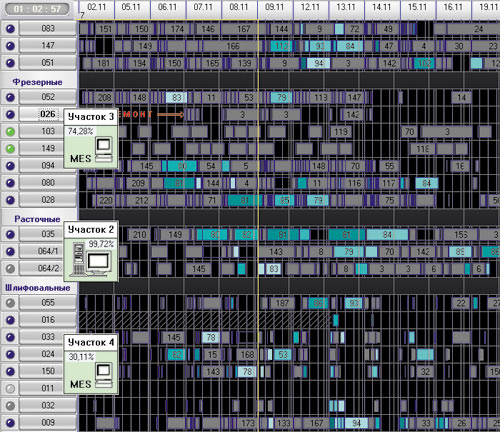

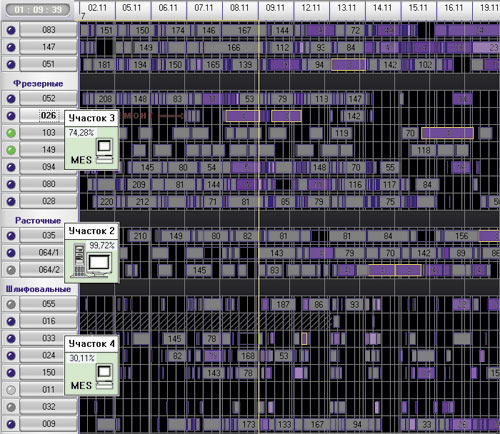

Чтобы разобраться в методе вычисляемых приоритетов, рассмотрим три заказа, технологические операции которых на диаграмме Гантта визуализируются голубым, зеленым и фиолетовым цветами соответственно.

Разная насыщенность цветовой окраски линий Гантта фиксированного цвета говорит о том, что это технологические операции над разными ДСЕ, входящими в одно и то же изделие (заказ).

Из скриншота, приведенного на рис. 6, хорошо видно, что в один и тот же момент времени технологические операции, связанные с ДСЕ первого заказа, обрабатываются сразу на нескольких участках.

Рис. 6. Фрагмент детального производственного расписания для рабочего места в MES (1)

На скриншотах рис. 7 и 8 показано распределение технологических операций на оборудовании производственных участков для второго и третьего заказов соответственно.

Напомним, что в производствах мелкосерийного и единичного типов производственный заказ считается выполненным (изделие или комплект ДСЕ изготовленным) только тогда, когда каждая входящая в него деталь или сборочная единица полностью обработана. Приведенный на рис. 68 вид внутрицеховых материальных потоков говорит о том, что своевременное исполнение любого из трех рассматриваемых заказов может, вообще говоря, задержать каждый из производственных участков, если там возникнут какиенибудь непредвиденные проблемы.

Рис. 7. Фрагмент детального производственного расписания для рабочего места в MES (2)

Рис. 8. Фрагмент детального производственного расписания для рабочего места в MES (3)

Как мы уже отмечали, производственное расписание наиболее загруженного участка 2 («единственной точки планирования») является определяющим для назначения приоритетов всем деталям, входящим в тот или иной заказ. Это означает, что любые отклонения в производственном расписании именно этого участка, если они значительны, вызывают коррекцию общего оперативного плана работы цеха. При этом перерассчитываются приоритеты всех обрабатываемых деталей и сборочных единиц, что приводит к изменениям характера материальных потоков на диаграмме Гантта. В частности, для рассматриваемого примера к изменению расписания работ участков 3 и 4.

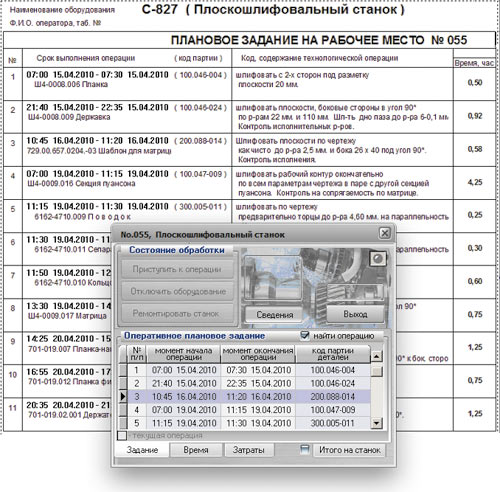

Теперь рассмотрим ситуацию, связанную с прохождением деталей различных заказов через один участок (см. рис. 3). В результате расчета детального производственного расписания MESсистема для каждого рабочего места формирует сменносуточные задания. Так, для станка с инвентарным номером 055, расположенного на участке 4, этот документ имеет вид, показанный на рис. 9.

Рис. 9. Детальное производственное расписание для рабочего места в MES («ФОБОС»)

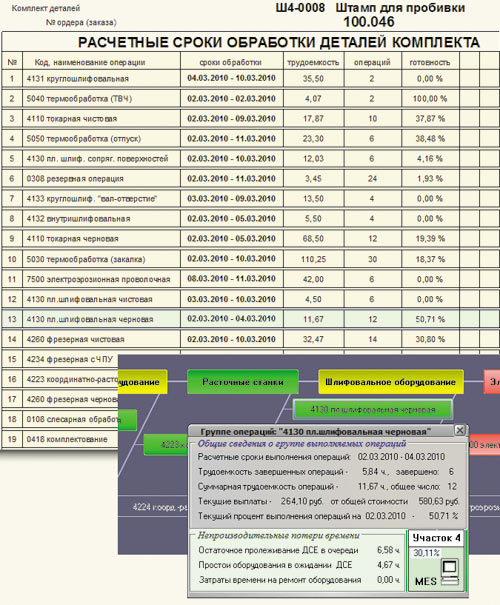

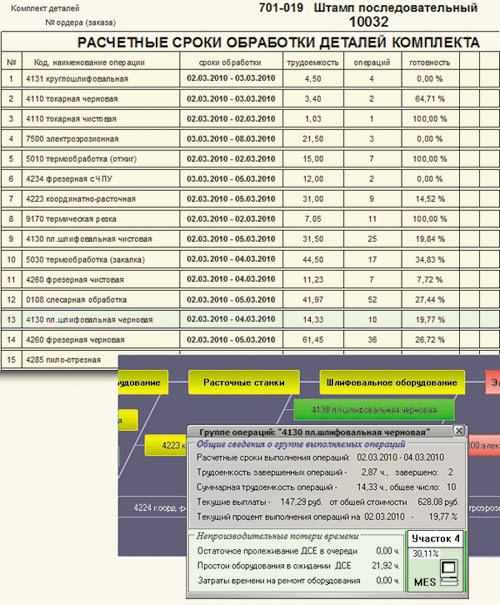

Для примера рассмотрим два заказа: с номерами 100.046 (Ш40008 Штамп для пробивки) и 10032 (701019 Штамп последовательный). Расчетные сроки обработки деталей этих заказов приведены на рис. 10 и 11. Сосредоточим наше внимание на одном из участков, например на участке 4 (шлифовальное оборудование), средний коэффициент загрузки оборудования на котором равен 30,11%.

MES позволяет также рассчитать сроки обработки деталей рассматриваемых комплектов. Этот документ, в котором указывается, как выполняются технологические операции для деталей каждого заказа, фактически указывает скорость их прохождения через различные производственные участки. Как видно из рис. 10, для изготовления деталей заказа № 100.046 необходимо выполнить 12 шлифовальных операций, которые более чем на 50% уже завершены на участке 4. При этом время пролеживания деталей в очереди на обработку составляет 6,58 часов, и в течение 4,67 часа станки участка 4 простаивают в ожидании начала обработки деталей этого заказа.

Рис. 10. Расчетные сроки обработки деталей комплекта (заказ № 100.046)

Заказ № 10032 содержит в составе своих технологических операций 10 шлифовальных операций, завершенных на участке 4 на 19,77% (см. рис. 11). В течение 21,92 часа оборудование этого участка простаивает в ожидании начала обработки деталей этого заказа.

Как видно из рис. 10 и 11, для каждого из двух рассматриваемых заказов на участке 4 (шлифовальном) имеются резервы для его более быстрого продвижения за счет уменьшения непроизводительных потерь рабочего времени. То есть, варьируя значения приоритетов ДСЕ для каждого из заказов, можно либо ускорить (пропустить раньше других), либо придержать тот или иной заказ. Но значение этих приоритетов невозможно разумно определить в рамках только одного участка, если не видеть всю картину в целом.

Рис. 11. Расчетные сроки обработки деталей комплекта (заказ № 10032)

Ясно, что на участок 4 могут одновременно поступать задания не только с наиболее загруженного участка 2 (расточные станки), но и с других производственных участков, в частности с участка 3 (фрезерное оборудование), — всё зависит от техпроцесса обработки ДСЕ. Поэтому схема назначения приоритетов для заданий, вставших в очередь на участок 4 (см. рис. 3), требует уточнения, причем в рассмотренном примере фактическое расположение этих заданий в очереди на взаимозаменяемые шлифовальные станки приведено на рис. 12.

Правила выбора из очереди в логистической схеме вычисляемых приоритетов назначаются на основании значений приоритетов исполняемых заданий, а также с учетом фактической скорости их исполнения на конкретном производственном участке.

Чтобы вычислить значение приоритета конкретного задания, выполняемого или ожидающего своей обработки на конкретном участке, проводится предварительное группирование заданий (деталей, входящих в определенный заказ) по ряду признаков:

- Номер сборочного чертежа изделия (заказа).

- Обозначение детали по чертежу.

- Номер заказа.

- Трудоемкость обработки детали на оборудовании участка.

- Длительность прохождения деталей данного заказа через станочную систему участка (разница между временем начала обработки первой детали и окончанием обработки последней детали данного заказа).

- Суммарная трудоемкость операций, выполняемых над деталями, входящими в данный заказ.

- Время переналадки оборудования.

- Признак обеспеченности обрабатываемых деталей технологической оснасткой.

- Процент готовности детали (число завершенных технологических операций).

- Число деталей из данного заказа, которые уже прошли обработку на данном участке.

- Общее число деталей, входящих в заказ.

Ориентируясь по приведенным признакам и вычисляя ряд специфических показателей, таких как напряженность задания (отношение показателя 6 к показателю 5), сравнивая значения 7 и 4, анализируя соотношение показателей 9, 10 и 11, MESсистема производит расчет текущего приоритета для всех деталей, оказавшихся в одной группе. Значения этих показателей являются основой для назначения цветов панелей (соответствующих технологическим операциям, выполняемым на участках) в диаграмме Ишикавы, которая, визуализирует в MESсистеме «ФОБОС» состояние исполняемых заказов; фрагменты этой диаграммы представлены на рис. 10 и 11. Заметим, что детали из одного заказа, но находящиеся на разных участках (с разной степенью загруженности технологического оборудования), могут иметь, вообще говоря, и различные значения вычисляемого приоритета. Это означает, что в логистической схеме метода вычисляемых приоритетов скорость прохождения одного и того же заказа на разных участках может различаться.

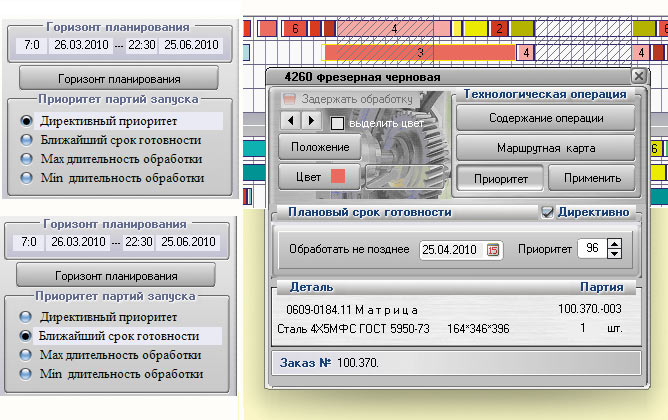

Рис. 12. Последовательность исполняемых заказов на участке 4 и их фактическое расположение

Диспетчер участка может, учитывая текущее состояние производства, самостоятельно изменять приоритеты отдельных технологических операций и, используя MESсистему, корректировать внутреннее производственное расписание. Пример диалога по изменению текущего приоритета операции для участка 3 (фрезерное оборудование) приведен на рис. 13.

Последующая коррекция общего производственного расписания перераспределяет работы на этом участке, причем не изменяя последовательности выполнения заданий базового участка 2. Таким образом, «единственная точка планирования» — участок 2 — продолжает определять расписание работ всех других производственных участков, то есть в рассмотренном нами примере в явном виде реализуется «вытягивающая» логистическая схема — метод вычисляемых приоритетов.

Рис. 13. Пример назначения приоритета партии в MES («ФОБОС»)

Логистическая схема метода вычисляемых приоритетов применяется в основном в многономенклатурных производствах мелкосерийного и единичного типов. Представляя собой «вытягивающую» систему планирования и используя локальные MES для обеспечения высокой скорости прохождения заказов через отдельные производственные участки, эта логистическая схема применяет децентрализованные вычислительные ресурсы для поддержания эффективности процессов в условиях изменяющихся приоритетов исполняемых заданий.

Отличительной особенностью этого метода является то, что MESсистема позволяет в пределах производственного участка составлять детальные расписания выполняемых работ. Несмотря на определенную сложность в реализации, метод вычисляемых приоритетов обладает значительными преимуществами:

- текущие отклонения, возникающие в ходе производства, компенсируются средствами локальных MES на основании изменяющихся приоритетов выполняемых заданий, что значительно повышает пропускную способность всей системы в целом;

- не требуется фиксировать (локализовать) положение РОП и лимитировать НЗП;

- имеется возможность оперативно контролировать серьезные сбои (например, поломку оборудования) на каждом участке и пересчитывать оптимальную последовательность обработки деталей, входящих в различные заказы;

- наличие на отдельных участках локальных производственных расписаний позволяет проводить оперативный функциональностоимостный анализ производства.

В заключение заметим, что рассмотренные в данной статье типы «вытягивающих» логистических систем обладают следующими общими для них характерными признаками:

- сохранение во всей системе в целом ограниченного объема устойчивых запасов (оборотных заделов) с регулированием их объема на каждом этапе производства независимо от действующих факторов;

- план обработки заказов, составленный для одного участка (единственной точки планирования), определяет (автоматически «вытягивает») планы работ других производственных подразделений предприятия;

- продвижение заказов (производственных заданий) происходит как от последующего в технологической цепочке участка к предыдущему на израсходованные в процессе производства материальные ресурсы («супермаркет»), так и от предыдущего участка к последующему по правилам FIFO или по вычисляемым приоритетам.