Производство деталей турбокомпрессора дизельного двигателя локомотива с применением программных продуктов компании Delcam

Предлагаем читателям выдержки из конкурсной работы студентов Пензенского государственного университета Николая Чернышева и Артема Тарабрина, выполненной под руководством профессора А.Н. Машкова и доцента С.А. Нестерова. Данная работа заняла первое место в номинации «Механообработка» на ежегодном конкурсе студенческих работ 2010 года, проводимом компанией Delcam среди российских и украинских университетов. Авторы работы Николай Чернышев и Артем Тарабрин приглашены на шестимесячную стажировку в головном офисе компании Delcam (Бирмингем, Великобритания).

Введение

Предприятия машиностроительной отрасли, как правило, работают во взаимодействии друг с другом, причем иногда даже предприятия-конкуренты — над одинаковыми проектами. Ярким примером такой конкуренции являются пензенские ОАО «Пензадизельмаш» и ОАО «Специальное конструкторское бюро турбонагнетателей». Оба предприятия выпускают турбокомпрессоры к дизельным двигателям.

ОАО «Специальное конструкторское бюро турбонагнетателей» использует при подготовке производства программные продукты компании Delcam с 2005 года. ОАО «Пензадизельмаш» только начинает их осваивать и к настоящему времени прошло опытную эксплуатацию, а в текущем году (2010-м. — Прим. ред.) планирует произвести платежи за лицензию на промышленное применение. Оба предприятия довольны эффективностью программных продуктов Delcam, о чем уже не раз говорилось в статьях, опубликованных в журнале «САПР и графика»: «САМ-система PowerMILL: изготовление моноколеса турбины за 2 часа» в № 10’2009, «Разработка технологии изготовления заготовки турбинной лопатки для ОАО “Пензадизельмаш”» в № 9’2009, «Разработка в ОАО “СКБТ” технологии изготовления деталей турбокомпрессора с использованием продуктов компании Delcam» в № 4’2008.

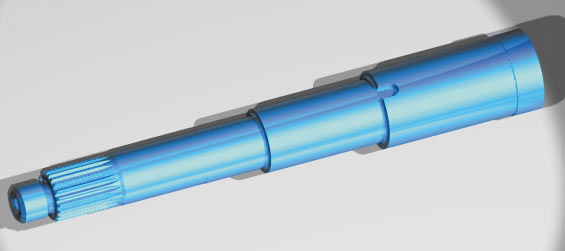

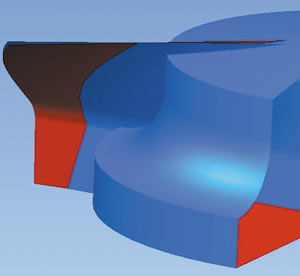

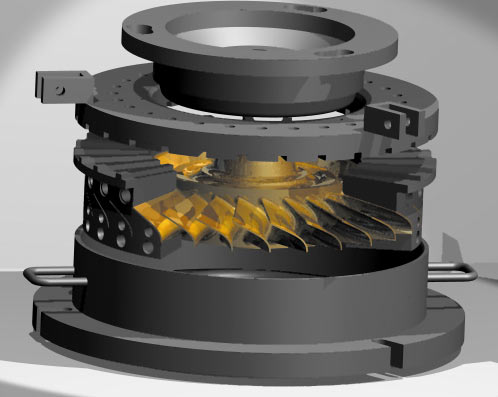

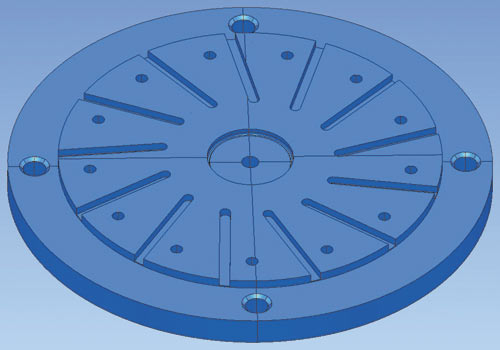

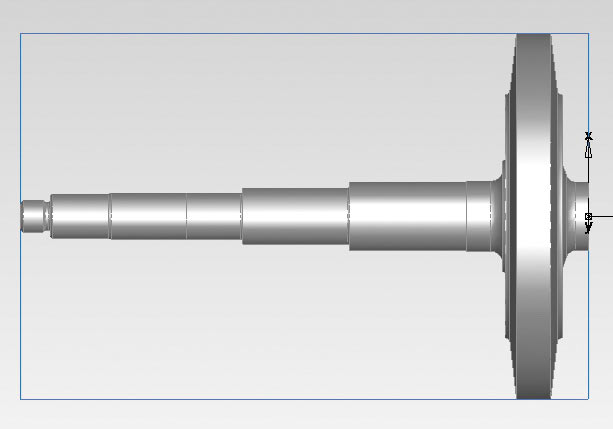

Рис. 1. 3D-модель вала-ротора

На этот раз объектом пристального внимания были выбраны наиболее важные элементы турбокомпрессора — вал ротора в сборе с колесом турбины осевого типа и колесо турбины радиального типа (рис. 1). Особенность рассматриваемого варианта — тяжелые условия эксплуатации турбокомпрессора (степь, пустыни, северный климат). По имеющимся данным, в таких условиях работы срок жизни классических колес из сплавов на основе жаростойких сталей аутенитного класса типа ЭИ 572 или ЭИ 415 значительно снижается. Для повышения ресурса изделия материал колеса был заменен на Inconel 713 LC (Incontel — зарегистрированная торговая марка компании Special Metals Corporation, объединяющая семейство аустенитных никель-хром базированных суперсплавов. — Прим. ред.) — высокоизносостойкий, ударопрочный и к тому же жаропрочный материал. Метод изготовления заготовок для обеих деталей — точное литье по выплавляемым моделям. Большинство операций при механообработке деталей — токарные. Отметим, что сплавы Inconel сложны в механообработке, поэтому у нас появилась отличная возможность показать многогранные возможности программных продуктов Delcam на всех этапах производства изделия: от заготовительного и классической металлообработки вплоть до контроля точности изготовления.

Разработка последовательности проектирования и изготовления рассматриваемых деталей

Анализируя детали (см. рис. 1), их можно конструктивно разделить на три части: вал (рис. 2а), колесо турбины осевого типа (рис. 2б) и колесо турбины радиального типа (рис. 2в). Причем большинство операций по механообработке вала и колеса турбины выполняются уже после их сваривания в один узел.

Рис. 2. Трехмерные модели: а — 3D-модель вала; б — 3D-модель колеса турбины осевого типа; в — 3D -модель колеса турбины радиального типа

Для получения корректной формы и сокращения сроков подготовки производства мы предложили следующую последовательность проектирования обработки основных деталей из сборочного узла:

- Создание 3D-модели вала-ротора.

- Проектирование литейной оснастки.

- САЕ-анализ литейной оснастки.

- Разработка ЧПУ-программ для обработки элементов литейной оснастки.

- Контроль размеров элементов литейной оснастки.

- Создание ЧПУ-программ для механообработки литой заготовки.

Построение 3D-моделей

Для создания 3D-моделей использовалась CAD-система PowerSHAPE (разработка компании Delcam).

Создание 3D-модели колеса турбины осевого типа

Конструктивно колесо можно разделить на две части: лопатки и ступица.

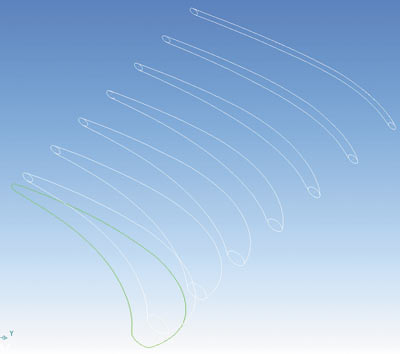

Для построения профиля лопатки необходимо было построить семь сечений, для чего требовалось задать координаты точек профиля, а также координаты окружностей кромки лопаток (рис. 3). После соединения ранее построенных точек сплайном (рис. 4) мы отредактировали их путем сглаживания. Для этого были использованы функции PowerSHAPE График кривизны и Сглаживание кривой.

Рис. 3. Точки для задания профилей лопатки

Рис. 4. Образующие лопатку профили

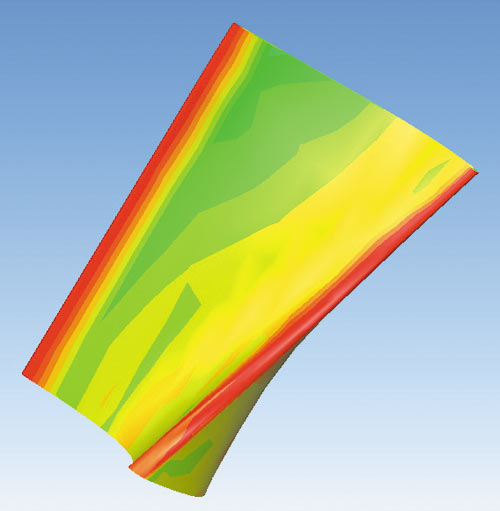

После того как мы добились необходимой формы линий сечений и построили направляющие (рис. 5), мы получили поверхность пера. Для получения заданной длины пера мы вытянули его при помощи функции удлинения поверхностей, однако анализ кривизны наглядно показал, что в результате вытягивания перо получилось недостаточно гладким (рис. 6).

Рис. 5. Базовые линии, задающие форму пера лопатки

Рис. 6. Анализ кривизны удлиненной поверхности пера лопатки показал наличие неровностей

Корректная форма поверхности пера была достигнута путем редактирования кривых: удалением некорректных точек и сглаживанием. В результате мы добились корректной формы пера — это видно на рис. 7 и 8.

Рис. 7. Анализ кривизны пера лопатки после редактирования

Рис. 8. Функция Smoothness Shading позволяет визуально оценить степень гладкости поверхности

Построение ступицы и соединения «лопатка — вал» выполнялось стандартными операциями и не вызвало у нас затруднений. Готовая 3D-модель колеса турбины показана на рис. 9.

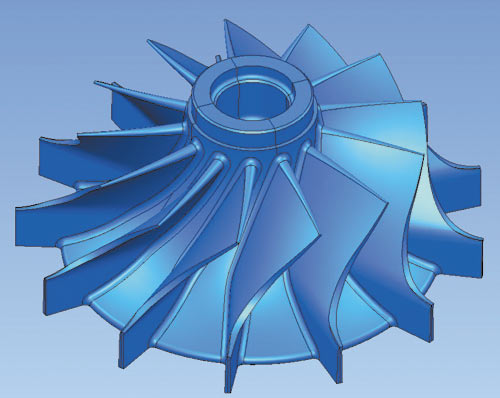

Рис. 9. 3D-модель колеса турбины

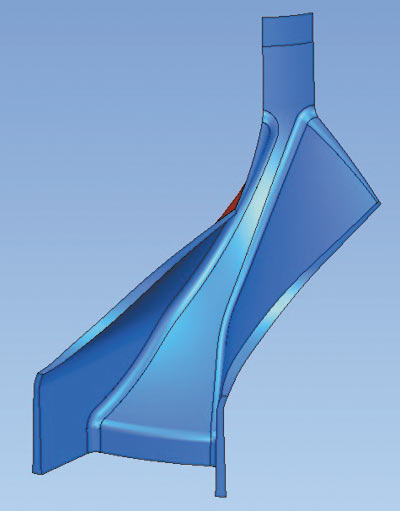

Создание 3D-модели колеса турбины радиального типа

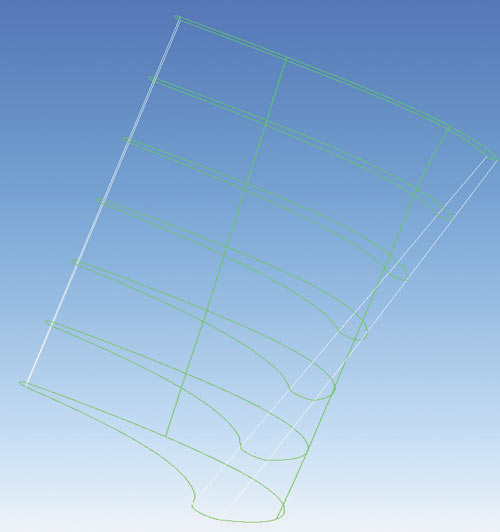

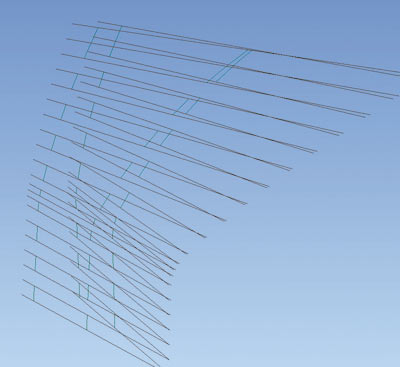

Перо колеса турбины радиального типа, согласно чертежу, задается точками. В каждом сечении строятся четыре точки, которые попарно соединяются лучами (рис. 10).

Чтобы добиться сглаженной поверхности пера, мы построили два поперечных сечения и после их сглаживания получили геометрически правильные сечения (рис. 11). Затем мы разбили полученные кривые на продольные сечения для построения лучей, образующих поверхности пера. Длина всех лучей сделана одинаковой, причем так, чтобы они выходили за пределы контура детали (рис. 12).

Рис. 10. Задание пера колеса

Рис. 11. Сечения для построения пера

Рис. 12. Построение образующих лучей

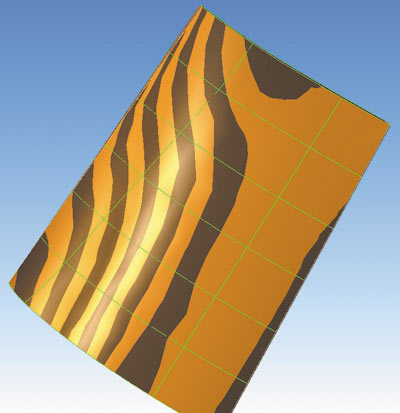

Поверхность пера была получена путем объединения лучей командой Поверхность из раздельных кривых (рис. 13). При сглаживании использовалась команда Изменение касательных, с помощью которой редактировались связи кривых и их точек. При освобождении некоторых связей поверхность улучшается и убирается «волнистость». При проектировании колеса это является одним из важных этапов, так как правильная геометрия способствует улучшению эксплуатационных характеристик колеса турбокомпрессора. Для окончательного сформирования поверхности пера мы обрезали ее вспомогательными поверхностями вращения (рис. 14).

Рис. 13. Построение поверхностей пера

Рис. 14. Вспомогательные поверхности для обрезки пера

Согласно чертежу, входная кромка была задана двумя изменяющимися радиусами — минимум на вершине пера и максимум в глубине. Завершающими операциями создания колеса стала обрезка лишних элементов и создание скруглений между телом колеса и пером (рис. 15).

Рис. 15. Готовое колесо турбины радиального типа

Проектирование 3D-моделей литейной оснастки

Создание 3D-модели пресс-форм для колеса турбины осевого типа

Пресс-форма для литья восковой модели была спроектирована на основе созданных ранее 3D-моделей (с учетом 2-процентной усадки) и сформированного чертежа вытеснителя. Самым сложным элементом пресс-формы является вытеснитель. Его создание начинается с автоматического построения линии разъема лопатки в CAD-системе PowerSHAPE (для этого используется функция помощника Mold Die Wizard). Главная особенность построения вытеснителя заключается в том, что необходимо построить линию разъема на двух соседних перьях.

С одной стороны вытеснитель ограничивается наружной поверхностью вала диаметром 120 мм, а с другой — наружной поверхностью пресс-формы. Для того чтобы исключить непроливы и пористость в верхней части пера, оно было удлинено на 5 мм. Наружная поверхность пресс-формы также имеет цилиндрическую форму. На последнем этапе построения на вставке были добавлены направляющие для извлечения ее из пресс-формы. Угол наклона направляющих к оси выбирался из условия размыкания — в нашем случае он составлял порядка 17°. Возможность размыкания вставок подтверждается путем создания сборки из трех соседних элементов и анализа возможности их перемещения в направлении направляющих (рис. 16). Готовая 3D-модель вытеснителя представлена на рис. 17, а на рис. 18 показана пресс-форма в сборе.

Рис. 16. Проверка вставок на размыкаемость

Рис. 17. Модель вытеснителя

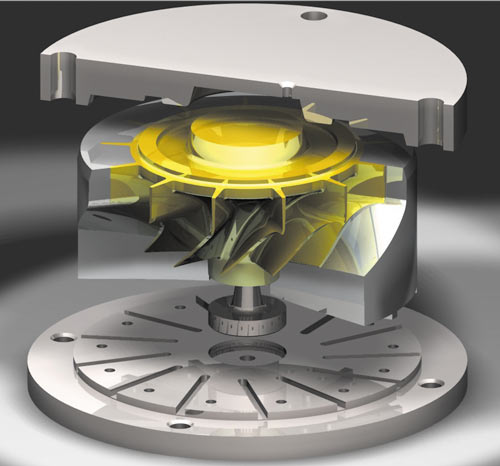

Рис. 18. Фотореалистичная визуализация пресс-формы в сборе

Создание 3D-модели пресс-форм для колеса турбины радиального типа

Проектирование вытеснителя начинается с создания поверхностей разъема. Поверхности разъема были сформированы автоматически с помощью функции Мастер формообразующих.

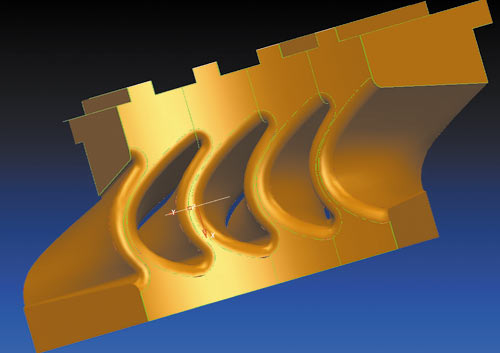

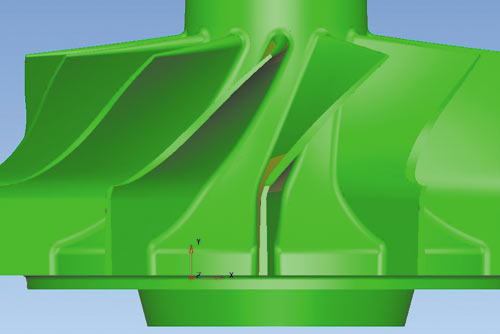

Для удобства проектирования мы создавали только один вытеснитель, который при необходимости можно скопировать вокруг оси командой Массив. Главным формообразующим элементом вытеснителя является межперьевое пространство (рис. 19).

Рис. 19. Межперьевое пространство колеса турбокомпрессора

Следующим этапом было проектирование пазов (нижняя плита) и шпонок (вытеснители), служащих для разборки пресс-формы без повреждения восковой модели. Для этого нами была создана новая система координат, с помощью которой был подобран угол паза для разъема: при помощи функции Проверка поднутрений и поворота системы координат относительно оси вращения колеса мы подобрали нужный угол таким образом, чтобы в межлопаточном пространстве не оставалось поднутрений (рис. 20). Благодаря этому мы убедились, что вытеснитель будет свободно извлекаться, не повреждая восковую модель.

Рис. 20. Нахождение направления извлечения вытеснителя

Затем на основе ранее созданной системы координат на вытеснителе была создана шпонка. Завершающей операцией в проектировании вытеснителя стало создание технологических отверстий: двух под резьбу М10 и одного для штифта (рис. 21).

Рис. 21. 3D-модель вытеснителя колеса турбины радиального типа

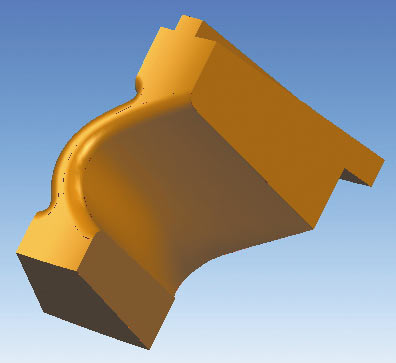

Нижняя плита служит посадочным местом для вытеснителей и центровика. Для проектирования центровика мы использовали верхнюю часть заготовки колеса. Поверхности вращения нижней плиты построены вращением эскиза вокруг оси симметрии детали. Затем на нижней плите на основе ранее созданной системы координат создаются пазы для шпонок (рис. 22). Верхняя плита строится аналогично. Общий вид готовой пресс-формы колеса турбины радиального типа представлен на рис. 23.

Рис. 22. 3D-модель нижней плиты

Рис. 23. Фотореалистичная визуализация пресс-формы с восковой моделью колеса турбокомпрессора

САЕ-анализ литейной оснастки

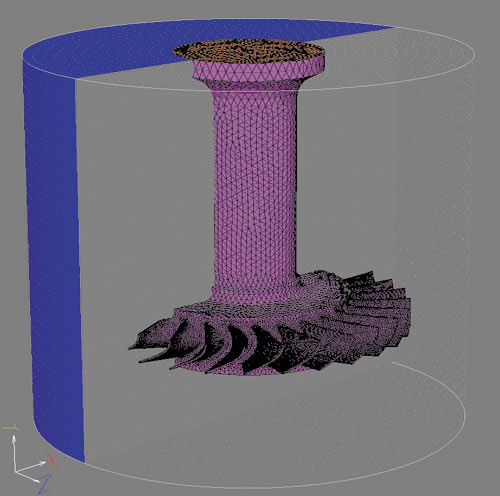

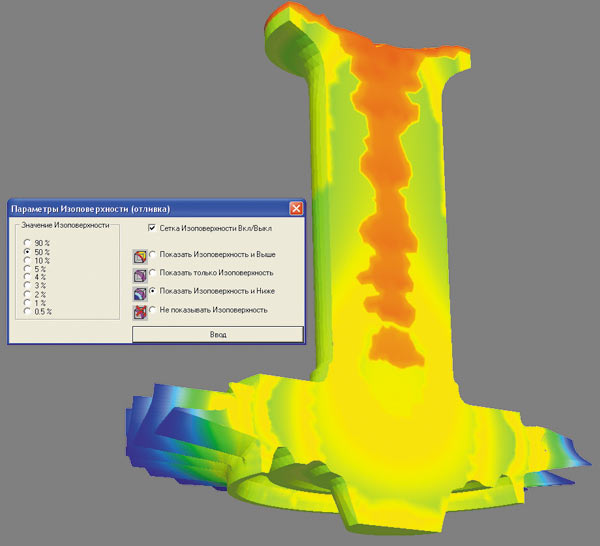

Моделирование процесса литья выполнялось в два этапа. Первый этап — разбиение математической модели куста отливки корпуса в программном продукте HyperMesh на объемные конечные элементы. Второй этап — непосредственно анализ процесса литья в CAE-системе «Полигон» (рис. 24).

Рис. 24. Модель литниковой системы колеса турбины в CAE-системе «Полигон»

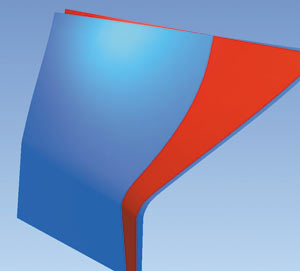

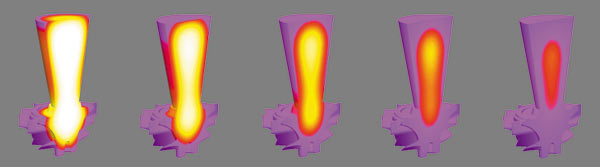

В результате проведенного анализа после коррекции исходно разработанной литейной системы мы добились отсутствия при расчетах температурных узлов и пористости в рабочих элементах отливки (рис. 25 и 26).

Рис. 25. Анализ температурных узлов в процессе затвердевания колеса турбокомпрессора в CAE-системе «Полигон»

Рис. 26. Анализ пористости в процессе затвердевания колеса турбины в CAE-системе «Полигон»

Отработка технологии изготовления деталей пресс-форм

Отработка технологии изготовления вытеснителя пресс-формы для литья восковой модели колеса турбины

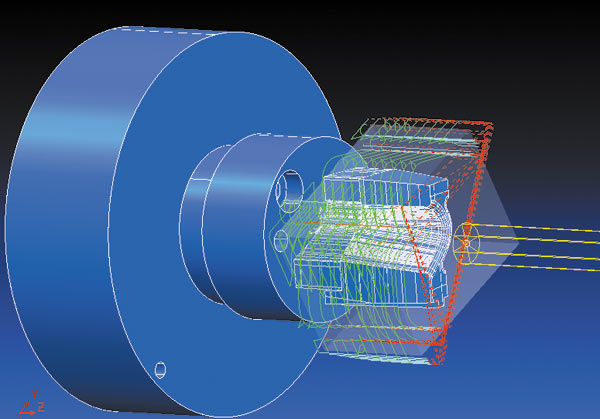

Обработка вытеснителей для колеса турбины выполнялась на станке Tome Super NTX фирмы Nakamura концевыми и шаровыми фрезами фирмы Seca и SGS. Основная особенность имевшегося в нашем распоряжении станка (рис. 27) заключалась в том, что у него отсутствует стол для установки заготовок. Поэтому нами было разработано приспособление, которое крепится в обычном патроне. Пятиосевая схема станка позволила нам обработать вытеснители за один установ при помощи позиционной (3+2) обработки. Для разработки ЧПУ-программ использовалась CAM-система PowerMILL (рис. 28).

Рис. 27. Токарно-фрезерный обрабатывающий центр Nakamura Tome Super NTX

Рис. 28. Разработка черновой УП в CAM-системе PowerMILL

Отработка технологии изготовления вытеснителя пресс-формы для литья восковой модели колеса турбины радиального типа

Изготовление вытеснителей для колеса выполнялось на пятиосевом обрабатывающем центре Hermle C40U (рис. 29).

Для высокопроизводительной обработки использовался инструмент фирм Sandvik, Haimer, Cerin и Starrag Heckert. При выборе режимов резания и межоперационных припусков мы опирались на рекомендации из каталогов. Для проверки точности инструмента применялась универсальная машина для измерения и наладки инструмента ZOLLER Redomatic.

Рис. 29. Обрабатывающий центр Hermle C40U

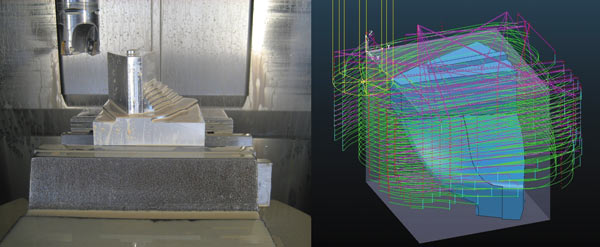

Заготовка вытеснителя представляет собой куб размером 125x130x130 мм. При обработке вытеснителя использовались пятиосевые стратегии — это наиболее эффективный метод обработки подобных деталей. Основные стратегии обработки — боком фрезы, выборка смещением и обработка поверхности. В программе PowerSHAPE также было разработано приспособление для закрепления заготовки на станке. Поверхности, по которым заготовка базируется в приспособлении, заранее обработаны начисто на первом установе (в тисках). На втором установе обрабатывается криволинейный профиль вытеснителя. Угол установки заготовки в приспособлении подбирается исходя из возможностей станка, что проверяется в ходе симуляции обработки в PowerMILL.

На первом установе обрабатывалась база для установки на приспособление. Для черновой траектории использовалась стратегия «выборка смещением». При чистовой обработке применялась стратегия «боком фрезы». После создания траектории она была объединена в одну для дальнейшего удобства. Для проверки на зарезы использовался встроенный в PowerMILL модуль визуализации обработки с включенным режимом остановки при возникновении ошибки: в процессе визуализации CAM-система сама находит ошибки, например врезание на быстром ходу. Для исправления траекторий мы применяли опции редактирования подводов и переходов.

На рис. 30 показана деталь в приспособлении на станке, готовая к обработке на втором установе.

Рис. 30. Заготовка вытеснителя перед обработкой на втором установе

Проектирование приспособлений

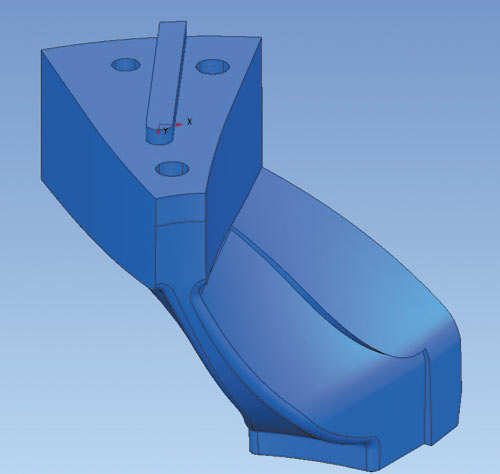

Проектирование приспособления для обработки вытеснителя пресс-формы колеса турбины радиального типа

Используемый способ установки детали на станке должен был обеспечивать ее точное положение относительно рабочих органов станка. Для закрепления заготовки вытеснителя на столе станка было спроектировано и при помощи пятиосевой обработки программы PowerMILL изготовлено специальное приспособление (рис. 31). Для того чтобы осуществлять закрепление заготовки к приспособлению винтами, его решено было изготовить составным. Для замены заготовки необходимо лишь снять верхнюю часть приспособления. Благодаря этому отпадает необходимость снятия всего приспособления со станка для замены заготовки, что повышает точность изготовления.

Рис. 31. Приспособление для установки на станке вытеснителя колеса турбины радиального типа

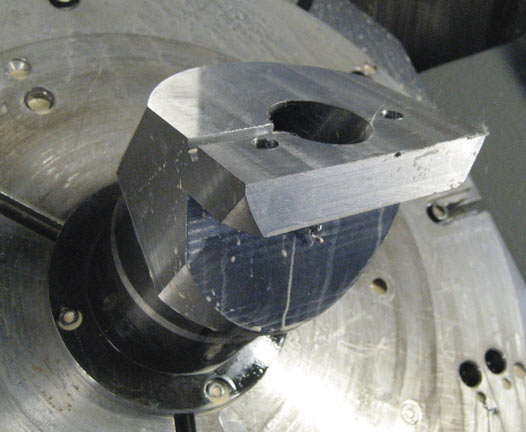

Проектирование приспособления для обработки вытеснителя пресс-формы колеса турбины осевого типа

Для закрепления заготовки вытеснителя в шпинделе станка также было спроектировано и изготовлено при помощи пятиосевой обработки специальное приспособление, состоящее из двух частей: основы и изложницы (рис. 32). Было решено сделать его составным, чтобы прикреплять заготовку к приспособлению винтами. Благодаря этому удалось избежать снятия всего приспособления со станка для замены заготовки, что повышает точность изготовления. Для замены заготовки необходимо снять лишь верхнюю часть приспособления — изложницу. Закрепление заготовки осуществляется двумя винтами.

Рис. 32. Приспособление для установки на станке вытеснителя колеса турбины

Разработка промышленной технологии процесса измерения формообразующих элементов пресс-формы

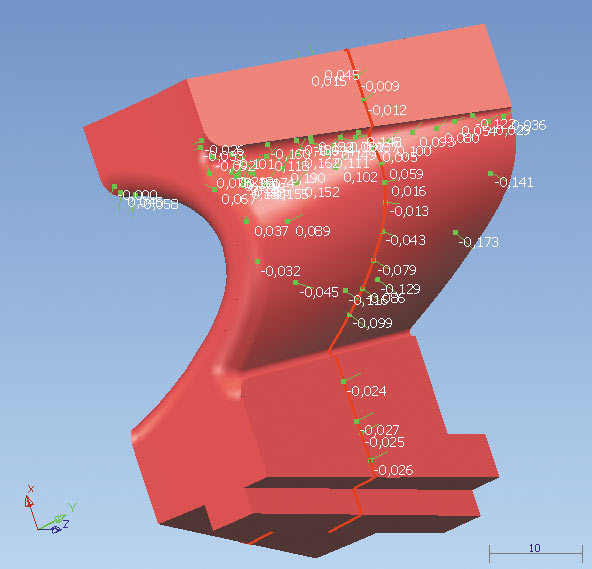

Для контроля точности изготовления элементов пресс-формы (вытеснителей) использовалась CAI-система PowerINSPECT, которая позволяет измерять детали сложной геометрической формы, сравнивая их с теоретическими CAD-моделями. Для проведения замеров мы применяли портативную КИМ типа «рука» INFINITE CimCore 5036 (рис. 33), обеспечивающую погрешность в пределах ±0,043 мм (рис. 34).

Рис. 33. Выполнение измерений при помощи КИМ INFINITE CimCore

Рис. 34. Программа PowerINSPECT обеспечивает наглядное представление данных

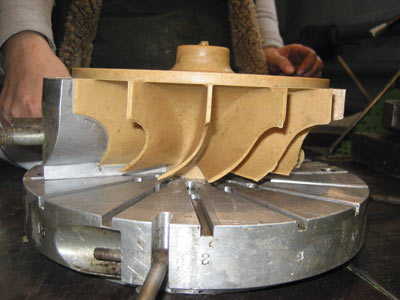

Изготовление восковых моделей

Полностью изготовленная пресс-форма, уже прошедшая эксплуатационную проверку, показана на рис. 35, а отлитая с ее помощью восковая модель — на рис. 36.

Рис. 35. Изготовленная пресс-форма для литья колеса турбины радиального типа

Рис. 36. Восковая модель колеса турбины радиального типа

Разработка УП для токарной обработки

Вал ротора является сварным изделием и состоит из колеса турбины осевого типа и вала, которые свариваются методом трения. Формообразование элементов вала производится на токарном станке с ЧПУ. Разработка управляющих программ выполнялась в программе FeatureCAM, которая позволяет на основе обработки типовых конструктивно-технологических элементов быстро и точно создавать УП. Эскиз контура изделия показан на рис. 37. Изготовленный вал ротора в сборе приведен на рис. 38.

Рис. 37. Теоретический контур вала ротора с колесом турбины

Рис. 38. Изготовленный вал ротора с колесом турбины

Выводы

Описанные выше технологии были внедрены на предприятиях ОАО «Пензадизельмаш» и ОАО «Специальное конструкторское бюро турбонагнетателей». По результатам работы получены акты внедрения. Специалисты обоих предприятий высоко оценили эффективность программных продуктов Delcam на этапах подготовки производства изделий. Выполненные проекты позволили студентам защитить свои дипломные проекты и трудоустроиться на эти предприятия.

Авторы статьи благодарят руководство ОАО «Пензадизельмаш» и ОАО «Специальное конструкторское бюро турбонагнетателей» за предоставленную возможность реализовать свои разработки «в металле». Отдельную благодарность они выражают ОАО «Пензтяжпромарматура» за предоставленную возможность использования измерительной машины CimCore и CAE-систем для анализа литья.