Сделаем жизнь безопаснее с помощью конечно-элементного анализа. От парапланов до клапанов для атомных станций: безопасное функционирование огромного количества изделий основано на конечно-элементном анализе

Что общего у порошкового огнетушителя, навеса для хранения спецтехники и частной подводной лодки? Все они необходимы для безопасной работы в крайне сложных условиях, и программные продукты для конечноэлементного анализа — тот инструмент, который гарантирует их надежность.

Мы, потребители, считаем очевидной безопасную работу механических систем — уникальны ли они или предназначены для повседневного использования. В данной статье нам предстоит рассмотреть ряд случаев, когда грамотно выполненное конечноэлементное моделирование стало залогом такой бесперебойной работы.

Под давлением

Проектированием подводных лодок занимается ограниченный круг людей, еще меньше тех, кому доверяют оценку надежности подобных конструкций. Джордж Лэрд, главный технолог компании Predictive Engineering (г.Сиэтл), взял на себя оценку прочности конструкции развлекательной подводной лодки, спроектированной по индивидуальному заказу. Ему прислали CADмодель сорокафутового десятиместного судна, способного погружаться на глубину до 1200 футов. Вес судна ограничивался грузоподъемностью яхты заказчика. Уникальная конструкция не соответствовала стандартам Американского бюро судоходства (American Bureau of Shipping, ABS) по толщине корпуса, прочности каркаса, устройству иллюминаторов и люка, что сделало еще более трудной задачу подтверждения безопасности ее эксплуатации для компании Predictive Engineering, оказывающей консультационные услуги в сфере конечноэлементного анализа.

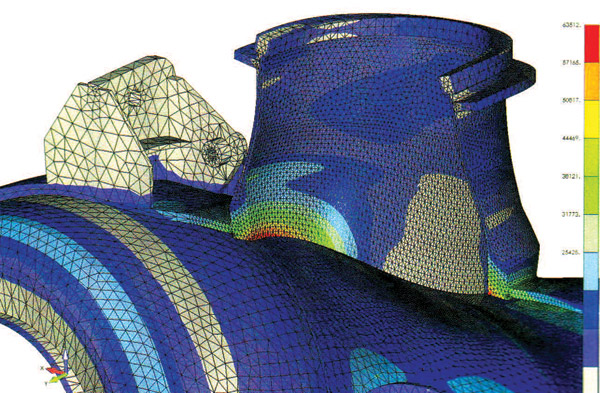

Основное внимание при конечно-элементном анализе частной подводной лодки направлено на передний люк. 67 000-узловая, 58 000-элементная модель была многократно рассчитана в Nastran (изображение любезно предоставлено Predictive Engineering)

При конструировании использовались стандартные техники расчета на базе формул, однако иллюминаторы были спроектированы нетипично широкими, а корпус пронизывали многочисленные отверстия для прокладки кабелей различного назначения. От Лэрда требовалось произвести эффективную оценку механической прочности корпуса до его фактического создания и подводных испытаний, предсказать общую картину деформаций и участки концентрации напряжений, пользуясь данными расчетов, полученных с помощью метода конечных элементов. Это предусматривало изучение влияния таких факторов, как отклонение от формы окружности отсеков круглого цилиндрического корпуса, а также устойчивость к деформации множества сварных швов из стали А517 Grade A.

Используя продукт Femap компании UGS для импорта 3Dмодели (комбинированная геометрия из Pro/ENGINEER и Autodesk Inventor), Лэрд задал параметры анализа. Он создал модель, используя сочетание четырехузловых оболочечных элементов (которые имитировали обшивку корпуса и внешние арматурные обручи) и восьмиузловых твердотельных элементов (они имитировали кованые структуры — люки и иллюминаторы). Применение нагружения давлением осложнялось тем, что в процессе анализа следовало воспроизвести процесс погружения подводной лодки и воздействия гидростатического давления на нее (силы сбалансированы — в сумме они дают ноль). Многократно прогнав 67 000узловую, 58 000элементную модель через решатель Nastran и внеся соответствующие коррективы, Лэрд спрогнозировал присвоение конструкции коэффициента надежности 2.48. Результаты настолько точно совпали с реальными измерениями тензометра на контрольной глубине, что ABS сертифицировала подводную лодку, хотя она была создана на основании численного метода, а не стандартных правил технической эксплуатации ABS.

В другом примере с колоссальным уровнем ответственности (но на этот раз со стороны заказчика) инженеры атомной электростанции Пало Верде (PVNGS) близ Феникса (шт. Аризона) недавно столкнулись с проблемой подсборки нового уплотнения клапана. Это предприятие — крупнейший поставщик атомной энергии в США — проводит регулярную замену и обновление механических деталей своих установок. Проблема заключалась в затягивании болтов в стяжном кольце вокруг запорного клапана. Запирание происходит в момент, когда зажимное кольцо давит на стопорное кольцо, а оно, в свою очередь, сдавливает и раздробляет мягкое графитовое уплотнительное кольцо, покрытое нержавеющей сталью и давящее на края крышки клапана.

При запуске системы давление на нее подавалось ступенчато. Это приводило к асимметричной потере преднагрузки на болты и фактическому перекосу крышки клапана. И хотя давление запирания не уменьшалось, часть графитового материала высыпалась из устройства.

Компания PVNGS обратилась к Санджееву Кулкарни, сотруднику фирмы KB Engineering города Темпе (шт. Аризона), с просьбой разработать альтернативные конструктивные параметры и процедуры установки, в основном имея в виду схему предварительного затяга болтов и проектирование стального покрытия графитового уплотнителя, материал которого проявлял бы упругопластические свойства, сжимая графит.

Кулкарни воспользовался программным продуктом Abaqus FEA для проведения анализа нелинейного контактного поведения поверхностей, в том числе с учетом пластичности, перепада температур и поведения конструкции в условиях больших деформаций. ПО должно было обеспечить решение многоступенчатых задач, однако основным требованием была возможность менять заданные свойства в ходе анализа, поскольку свойства графита меняются в процессе его дробления.

Исходя из результатов моделирования в Abaqus, Кулкарни выяснил, что для значительного улучшения ситуации достаточно было изменить два параметра: толщину уплотнительного колпачка и предварительное нагружение болтов. Это позволяло поддерживать в процессе на 20% большее нагружение и сократить пиковое напряжение на 40%, что в целом повысило безопасность установки и работы с ней.

Действие управляемых сил

Несколько лет назад корпорация United Technologies запустила проект под названием «Моделирование, анализ, расчеты и обработка» (MASC) для развития конкурентных преимуществ посредством усовершенствования товаров и услуг. Один из примеров реализации проекта затронул множество физических процессов, лежавших в основе системы пожаротушения в бизнесцентрах.

Проектировщики системы из исследовательского центра United Technologies (UTRC), расположенного неподалеку от штабквартиры компании в г.Хартфорд (шт. Коннектикут), подчеркивают, что нет ничего губительнее для оргтехники, документов и предметов искусства, чем тушение пожара водой. UTRC проектирует системы пожаротушения, принцип действия которых основан на нагнетании инертных газов в помещение, дабы снизить содержание кислорода в воздухе и таким образом подавить пламя. Помимо того что система безводная, она имеет еще одно преимущество — возможность тушить пожар в вентиляционной системе или в закрытых помещениях.

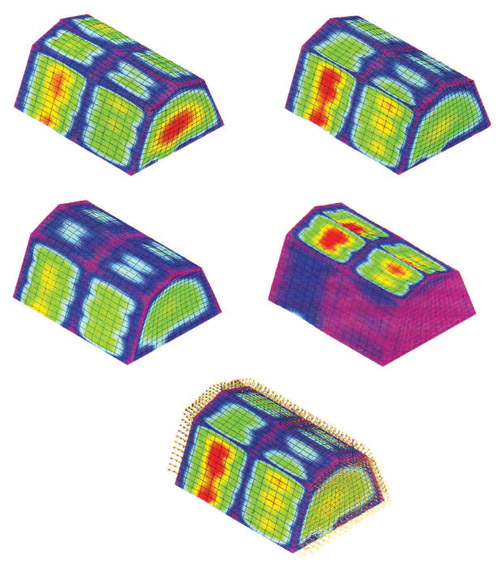

Компания Anchor Industries использовала ПО Algore FEA для моделирования различных видов нагружения: ветрового, снегового, собственного веса конструкции, прикладываемого к новой конструкции навеса для хранения и технического обслуживания машин. Имитацию ткани создали при помощи 1200 конечных элементов, каркас — из 600 стержневых элементов. В результате проведенного анализа удалось снизить вес конструкции на 40% (изображение любезно предоставлено компанией Algor)

После того как датчик распознает дым, через выпускные клапаны баллонов начинает поступать негорючий и нетоксичный газ; когда он распространяется по помещению, температура снижается до –78 °С, газ вытесняет кислород из помещения, доводя его концентрацию до 12% и менее. Однако слишком быстрая подача газа повышает давление в помещении, создавая угрозу выбивания окон.

Специалист UTRC Майк Доробанту и сотрудник Королевского технологического института в Стокгольме Джеспер Оппельструп объединили усилия для того, чтобы определить параметры систем контроля выпуска газа, позволившие бы избежать установки громоздких, неэстетичных труб в каждом помещении. Оба аналитика работали с COMSOL Multiphysics для создания файлов, объединивших в себе различные модели для расчета подачи несжимаемого газа, давления в помещениях, ограничений, реакций взаимодействия химических веществ и теплопереноса.

Возможности COMSOL Multiphysics позволили Доробанту и Оппельструпу, которые работали с одними и теми же моделями порознь, совместно проанализировать показатели распространения газовых потоков, оптимизировав положение датчиков, труб и выпускных клапанов для помещений разной формы и размеров. Результаты их работы привели к созданию конструкции системы, позволяющей эффективно потушить пламя, не создавая избыточного давления.

Alliant Engineering использовала COSMOS FEA для конструирования первого силового композитного фюзеляжа своего параплана Paracraft (изображение любезно предоставлено Alliant Engineering)

Преодолевая препятствия

Параплан — это развлекательное воздухоплавательное средство, управляемое смельчаком, который до недавнего времени летал на нем, сидя в кабине, напоминающей переделанную детскую коляску или опрокинутый велосипед. Чтобы отойти от привычного дизайна, компания Alliant Engineering применила все свои навыки разработки изделий, приобретенные за 10 лет пользования программным обеспечением COSMOS FEA, для конструирования первого несущего нагрузку композитного фюзеляжа на рынке парапланов. Их задачей было создание для клиента — Fantom Aerosports — элегантной, обновленной модели, которая при этом имела бы ту же прочность, а следовательно, была бы столь же безопасна в эксплуатации, как и традиционная модель с алюминиевым каркасом.

Поскольку вес является ключевой характеристикой в конструировании воздушного судна, фирма Alliant сразу решила воспользоваться идеей беструбного корпуса, изготовленного из композитной несущей обшивки. По словам совладельца и президента фирмы Alliant Джима Медскера, для работы над подобными сложными конструкциями, несущими весовую нагрузку, требуется очень мощный инструмент конечноэлементного анализа.

Работая с несколькими программными продуктами для проектирования и анализа SolidWorks и COSMOSworks, инженеры Alliant сумели оптимизировать конструкцию по весу и прочности при постоянном нагружении в 10G. Они протестировали все компоненты, а именно корпус, зоны деформации, рукояти аппарели, области крепления предохранительного троса и подпорки шасси с минимальным использованием физических прототипов. Результатом всего шести месяцев работы стала элегантная, надежная конструкция с бесспорно стильным дизайном.

Возможно, менее эффектной, но отнюдь не менее сложной задачей из разряда направленных на снижение веса конструкции стала переделка тентов, которые военнослужащими именуются укрытиями для техобслуживания машин.

Подобные навесы используются прежде всего для хранения и технического обслуживания спецтехники; они должны выдерживать воздействие ветра, снега и вес прикрепляемых инструментов. Ограничением для конструкторов служит то, что в целях удобства транспортировки максимальная длина любого элемента навеса не должна превышать 8 футов.

Компания Anchor Industries вышла на рынок подобной продукции недавно, а до этого более ста лет занималась производством тентов и переносных сооружений для проведения развлекательных мероприятий под открытым небом. Целью Аnchor стало обойти конкурентов, тент которых весил 1600 фунтов, требовал 16 человек для переноски и сборки и поставлялся с 276страничной инструкцией по эксплуатации. Однако цена на первые изделия Anchor была слишком высокой.

Главный конструктор компании Ричард Кук воспользовался к программой Algor FEA для создания конкурентоспособной и практичной конструкции. Чтобы уменьшить издержки и вес, Кук создал конечноэлементную модель на основе имевшихся профилей, сделав каркас из дуг, растяжек и перекладин (горизонтальных балок, изготовленных из специальных прямоугольных алюминиевых трубок). В вертикальных балках были желоба, в которые можно было вставить полотна ткани, не создавая дополнительных крепежных устройств. Балки и перекладины при демонтаже соединялись.

Смоделировав тканевое покрытие с помощью 1200 мембранных элементов, а каркас — с помощью 600 стержневых элементов, Кук создал сетку для компонентов конструкции и задал различные комбинации нагружений, обусловленных ветром, снегом, собственным весом конструкции. Использовав программу моделирования механического действия Algor для расчета нелинейных эффектов в соединениях конструкции за 20секундные интервалы времени, Кук оптимизировал конструкцию, а затем провел испытания в рабочих условиях. Анализ позволил создать тент, уменьшив его вес на 40%, что повлекло закономерное сокращение издержек.

Повсеместный успех моделирования безопасной эксплуатации

Моделирование методом конечных элементов находит применение во всё большем количестве отраслей — оно позволяет ускорить проектирование, уменьшает затраты на

сырье и материалы и гарантирует безопасность эксплуатации. Даже телевидение прибегает к конечноэлементному анализу. Программа канала PBS «Разрушители легенд», в которой проверяются различные городские легенды, воспользовалась программными модулями COSMOS в сюжете, посвященном страхованию. Проанализировав тенденции безопасности функционирования некоторых приборов и механизмов, команда программы «Разрушители легенд» даже договорилась о снижении собственных страховых взносов!

Многочисленные примеры конструкторского моделирования настолько удачны, что даже Управление по контролю качества пищевых продуктов и лекарственных средств США начало использовать моделирование для сокращения испытаний на животных. В следующих номерах вас ждет продолжение статей по данной теме.

![]()

Copyright © by Level 5 Communications, Inc., 1283 Main St., Dublin, NH 03444, All Rights Reserved. www.deskeng.com