Обратное проектирование набора фрез для расчетной системы «Динамика концевого фрезерования»

Введение

Целью проекта является разработка методики обратного проектирования концевых фрез на базе координатно-измерительного оборудования и систем автоматизированного проектирования с учетом геометрических требований расчетной системы «Динамика концевого фрезерования», созданной на базе Национального исследовательского Иркутского государственного технического университета (НИ ИрГТУ). Полученные трехмерные модели фрез используются в расчетной системе «Динамика концевого фрезерования» в качестве входных геометрических данных для моделирования физико-механических процессов концевого фрезерования.

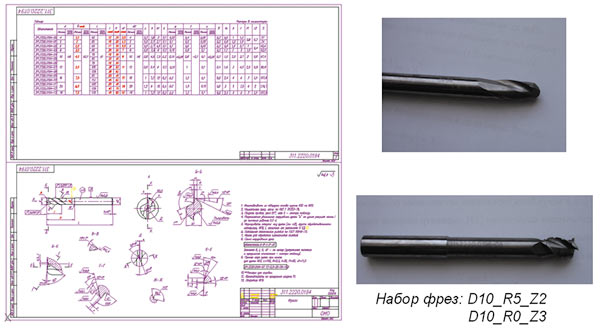

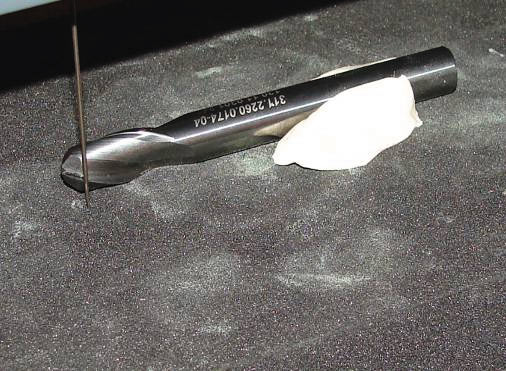

В качестве исходных данных в работе применялись чертежи и физические образцы двух типоразмеров режущего инструмента: цилиндро-сферическая фреза D = 10 мм,

R = 5 мм, Z = 2 и концевая фреза D = 10 мм,

R = 0 мм, Z = 3 (рис. 1).

Рис. 1. Исходные данные

В качестве инструментальных средств САПР в работе использовались системы прямого и обратного автоматизированного проектирования — PowerSHAPE и CopyCAD соответственно (разработчик — Delcam plc, обладатель лицензий — НИ ИрГТУ), а также координатно-измерительное оборудование — стационарная КИМ ACCURA 10, принадлежащая Иркутскому авиационному заводу, и 3D-сканер Roland PIX-30, собственником которого является одна из коммерческих фирм Иркутска.

Построение 3D-модели по чертежу

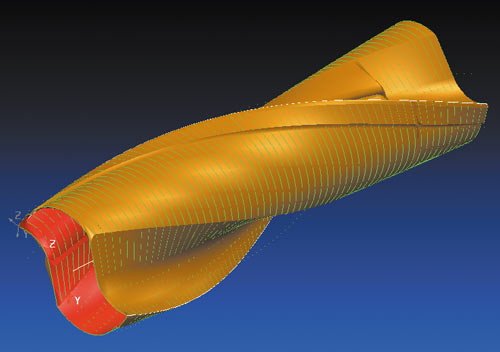

Построение трехмерной модели цилиндро-сферической фрезы D10_R5_Z2 по чертежу началось с создания в системе PowerSHAPE основного сечения, перпендикулярного осевой линии. Предполагалось, что с помощью каркасной модели, включающей данное сечение и спиральные кривые, удастся получить точную винтовую линейчатую поверхность боковой части фрезы. В соответствии с этой концепцией по данным чертежа были созданы направляющие спиральные контуры с углом наклона спирали 25°, шагом спирали S = 6,74 мм и длиной спирали L = 14 мм. Полученное сечение мы скопировали массивом с шагом вдоль оси инструмента, равным 0,5 мм, и углом поворота, соответствующим геометрии спирали, так как убедились, что чем подробнее задана каркасная модель, тем точнее PowerSHAPE формирует винтовую поверхность концевой фрезы. Таким образом была получена каркасная модель боковой части фрезы для автоматизированного построения винтовой линейчатой поверхности инструмента (рис. 2). Однако далее выяснилось, что на чертеже недостаточно данных для построения вершины инструмента и выхода винтовой поверхности на хвостовик, в связи с чем возникла необходимость применения координатно-измерительного оборудования для определения отсутствующих на чертеже размеров.

Рис. 2. Винтовая поверхность фрезы

Применение КИМ ACCURA для построения модели фрезы по физическому прототипу

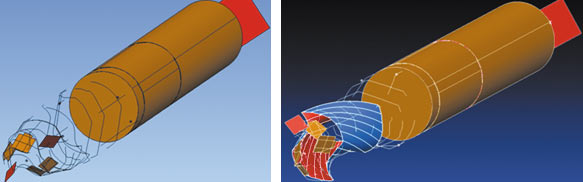

Наиболее важным условием построения трехмерных моделей фрез являлось максимально точное построение моделей относительно номинальной геометрии, представленной на чертеже и физическом прототипе инструмента. В связи с этим было получено разрешение провести эксперимент по определению недостающих размеров инструмента на базе стационарной координатно-измерительной машины ACCURA 10 фирмы ZEISS, принадлежащей Иркутскому авиационному заводу. Точность измерений данной КИМ составляет 4 мкм. Машина может работать как в ручном, так и в автоматизированном режиме. На ИАЗ с помощью ACCURA 10 производят контроль авиационных деталей после механообработки. Однако, несмотря на высокую точность измерений, применение ACCURA не обеспечило желаемого результата. Дело в том, что данная машина предназначена для контроля крупногабаритных деталей (диапазон измеряемых деталей — до 1200x2400x1000 мм) и совершенно не подходит для измерения элементов «тонкой» детализации, включающей мелкие пазы, канавки и другие конструктивные элементы, имеющиеся на образцах фрез (рис. 3). Это обусловлено тем, что минимальный диаметр сферического щупа КИМ ACCURA составляет 0,6 мм, что в нашем случае оказалось неприемлемым.

Рис. 3. Результат измерений инструмента с помощью ACCURA 10 и этап 3D-моделирования в PowerSHAPE

Наряду с этим для корректного расчета векторов, ориентирующих в пространстве создаваемые с помощью КИМ ACCURA объекты (цилиндры, плоскости, кривые и др.), требуется номинальная CAD-модель измеряемой детали, которая в нашем случае отсутствовала и являлась искомым результатом работы.

Порядок сканирования

Тип фрезы |

Технологический установ измерения |

Сканируемая область |

Эскиз |

Концевая (D10_R0_Z3) |

№ 1. Ось фрезы горизонтально |

Большой зуб (передняя поверхность) и малый зуб (задняя поверхность) |

|

№ 2. Ось фрезы горизонтально (поворот на 120°) |

Большой зуб (задняя поверхность) и средний зуб (передняя поверхность) |

|

|

№ 3. Ось фрезы горизонтально (поворот на 120°) |

Средний зуб (задняя поверхность) и малый зуб (передняя поверхность) |

|

|

№ 4. Ось фрезы вертикально |

Вершина фрезы полностью |

|

|

Цилиндро-сферическая (D10_R5_Z2) |

№ 1. Ось фрезы горизонтально |

Передняя, задняя поверхности. Винтовая поверхность |

|

№ 2. Ось фрезы горизонтально (поворот на 90°) |

Передняя, задняя поверхности. Винтовая поверхность |

|

|

№ 3. Ось фрезы вертикально |

Вершина фрезы |

|

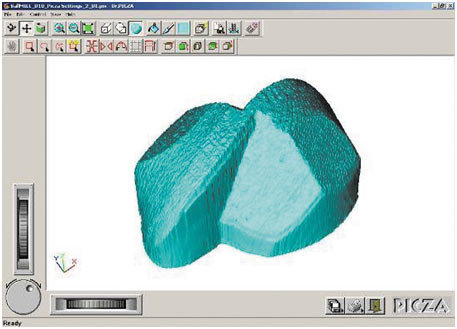

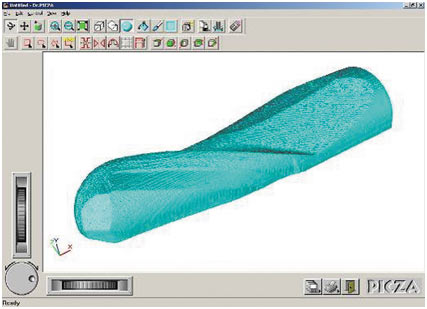

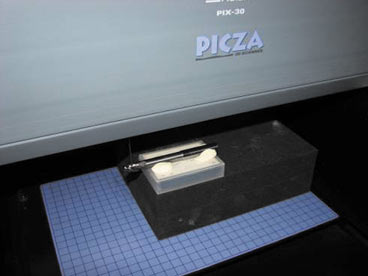

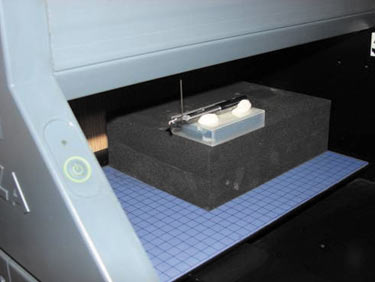

3D-сканирование фрез с помощью контактного сканера Roland PIX-30

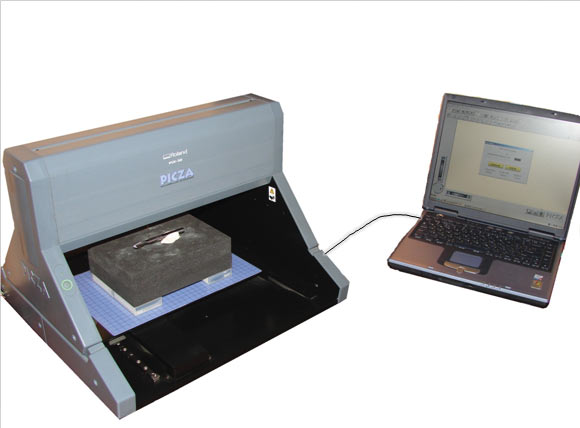

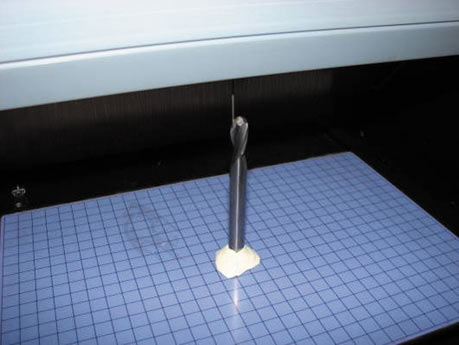

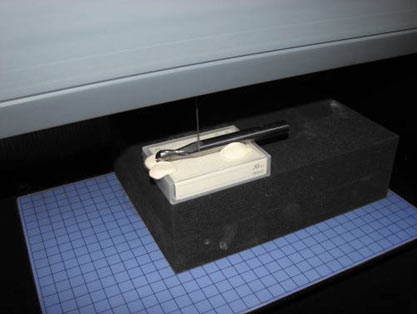

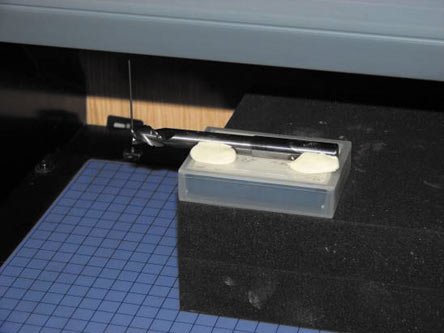

В связи с вышесказанным было принято решение реализовать обратное проектирование фрез по физическим образцам с помощью контактного 3D-сканера Roland PIX-30 (рис. 4). Заведомо зная, что погрешность механической системы данного устройства составляет 0,01 мм, мы все-таки решили применить данную технологию, поскольку на тот момент это был единственный из доступных способов реализации проекта.

Рис. 4. Трехмерный контактный 3D-сканер Roland PIX-30

Основные технические характеристики 3D-сканера PIX-30, производителем которого является фирма Roland, следующие: размер рабочей области — 304x206x60 мм; радиус скругления вершины измерительного щупа — 0,01 мм, минимальный шаг сканирования — 0,05 мм. Управление прибором осуществляется с помощью специализированного программного обеспечения Scanning Area.

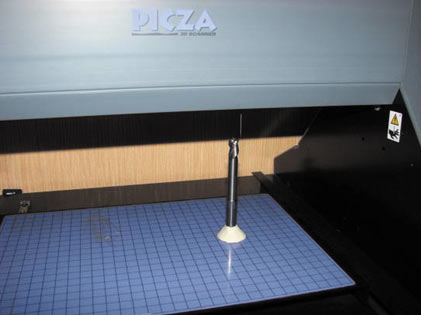

Фрезы представляют собой сложные по конструкции геометрические объекты, поэтому выполнить их сканирование за один технологический установ невозможно. В связи с этим был разработан порядок сканирования (рис. 5 и 6), представленный в таблице.

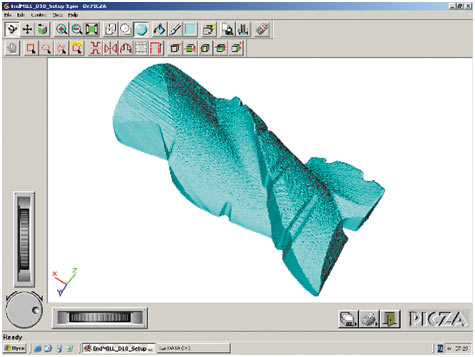

Рис. 5. 3D-сканирование цилиндро-сферической фрезы D10_R5_Z2

Рис. 6. 3D-сканирование концевой фрезы D10_R0_Z3

Выходные файлы фрагментов оцифрованных моделей инструмента были записаны в формате DXF.

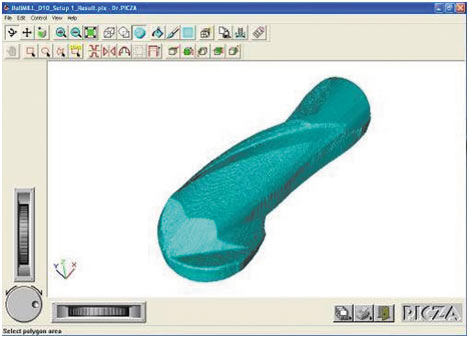

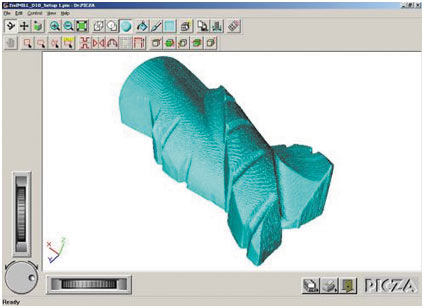

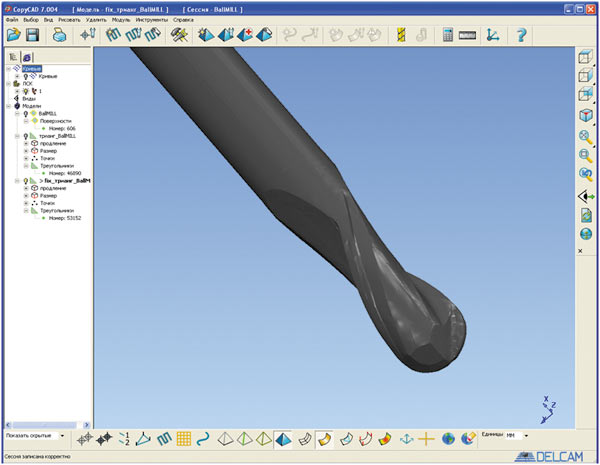

Преобразование сканируемых данных в поверхностную модель с помощью системы CopyCAD

Для преобразования дискретно-точечных моделей в поверхностные применялась система CopyCAD — многофункциональное приложение для решения задач реверсивного инжиниринга. При наличии триангуляционной модели CopyCAD позволяет создавать лоскуты регулярных поверхностей по опорным и вспомогательным точкам скан-линий, которые формируются пользователем в ручном режиме. Полученные таким образом регулярные поверхности в дальнейшем можно редактировать в системе PowerSHAPE и транслировать в различные

CAD/CAM-системы.

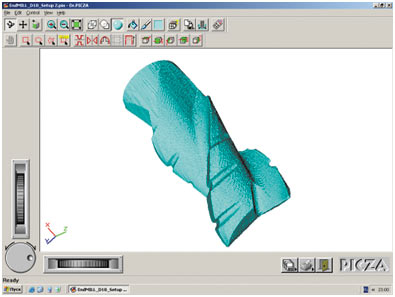

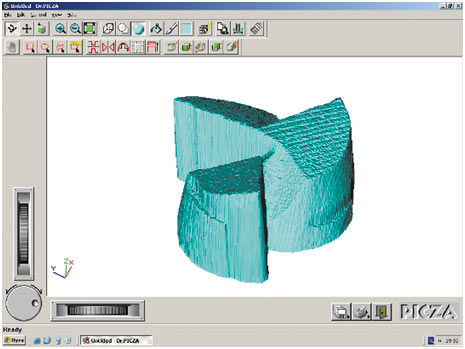

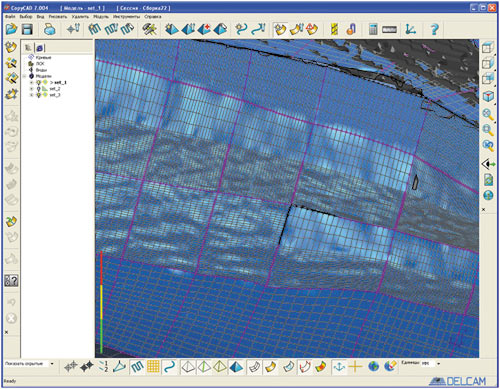

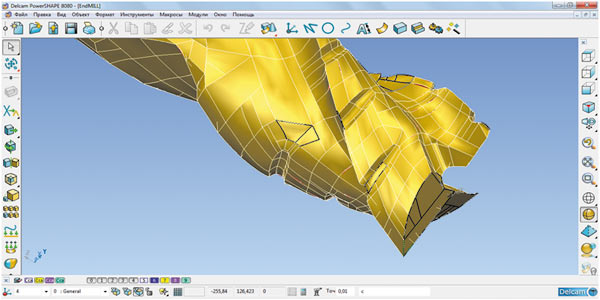

Итак, сканированные фрагменты фрез были импортированы в систему CopyCAD и преобразованы в триангуляционные модели, по которым были созданы лоскуты поверхностей (рис. 7).

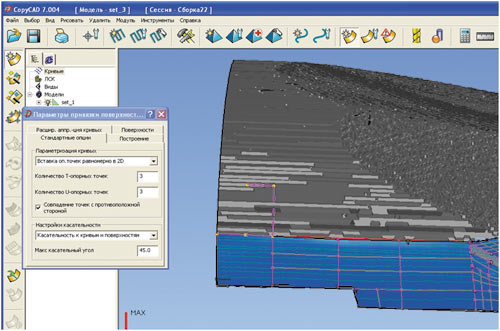

Построение скан-линий, по которым формируются лоскуты регулярной поверхности, напоминает ручное эскизирование. На сеть треугольников с помощью соответствующих привязок наносятся четыре опорные точки, обозначающие углы четырехугольника (рис. 8). Для более точного построения поверхностей между опорными точками рекомендуется задавать вспомогательные точки, через которые пройдут вспомогательные кривые регулярной поверхности (лоскута).

Рис. 7. Построение модели по отдельным поверхностям

Рис. 8. Построение модели по отдельным поверхностям

Форма и размер скан-линий, а также гладкость сопряжения между лоскутами подбираются исходя из геометрии триангуляционной модели. В зависимости от сложности формы того или иного участка приходилось менять размеры лоскутов — соответственно изменялось их количество. Например, для модели фрезы (рис. 9) было построено свыше 600 лоскутов поверхностей.

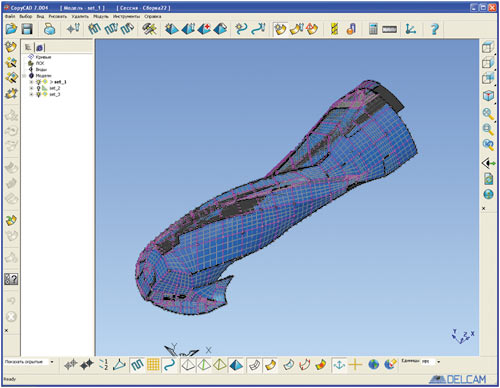

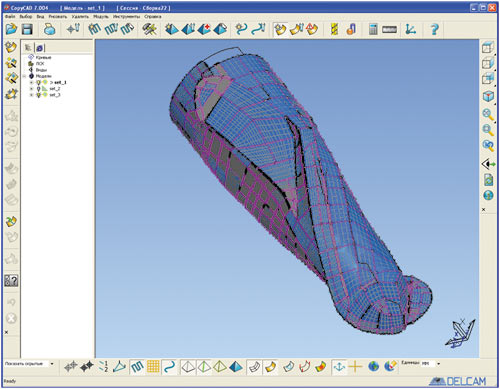

Рис. 9. Построенная модель фрезы в поверхностях

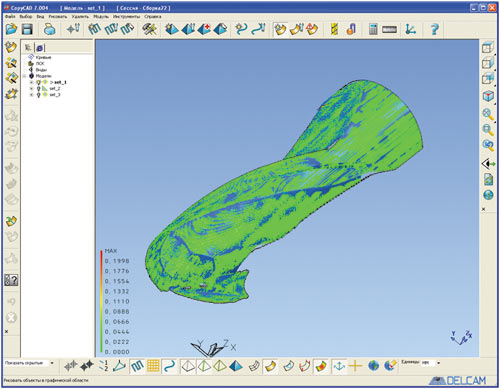

Анализ точности построения поверхностей в CopyCAD производится в автоматическом режиме с помощью соответствующей функции. При этом отклонения полученной поверхностной модели от «номинальной» триангуляционной модели отображаются в графическом виде с помощью цветовой палитры (рис. 10). Полученные поверхностные 3D-модели фрез экспортировались в PowerSHAPE для окончательной доработки.

Рис. 10. Анализ точности построения поверхностной модели фрезы

Доработка и редактирование моделей в системе PowerSHAPE

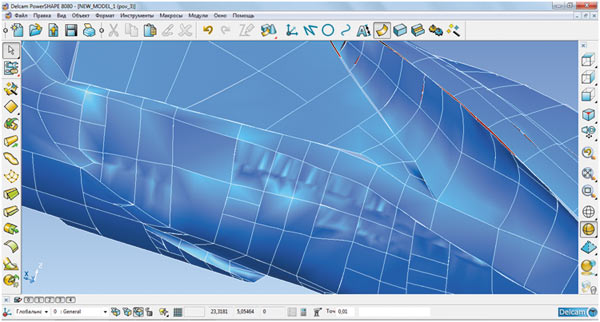

Для осуществления пространственной сборки отсканированных фрагментов, построения недостающих конструктивных элементов фрез и окончательного редактирования поверхностных моделей применялась система PowerSHAPE. Импортированная в PowerSHAPE лоскутная поверхность отсканированного фрагмента фрезы представлена на рис. 11.

Рис. 11. Экспортированная в PowerSHAPE поверхностная модель фрезы

Рис. 12. Редактирование поверхностей

Используя инструменты редактирования поверхностей, удалось сгладить неровности, которые хорошо видны на рис. 12. На этом этапе были успешно применены следующие инструменты: удаление и добавление вспомогательных кривых на регулярной поверхности, редактирование касательных векторов в опорных точках поверхности, сшивка поверхностей, гладкая стыковка и многие другие. В отдельных случаях для обеспечения гладкости кривизны поверхности в продольном или поперечном направлении приходилось удалять избыточные латералы и лонгитуды.

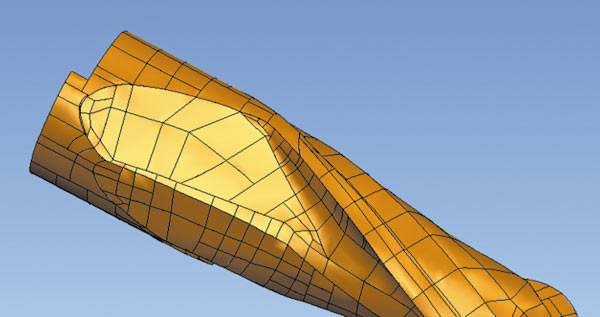

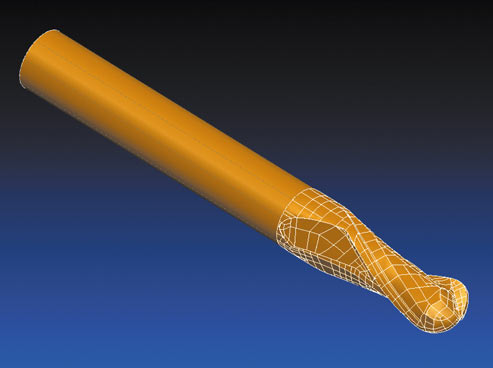

Окончательная версия трехмерной поверхностной модели концевой фрезы после редактирования в системе PowerSHAPE представлена на рис. 13.

Рис. 13. Исправленная поверхностная модель фрезы

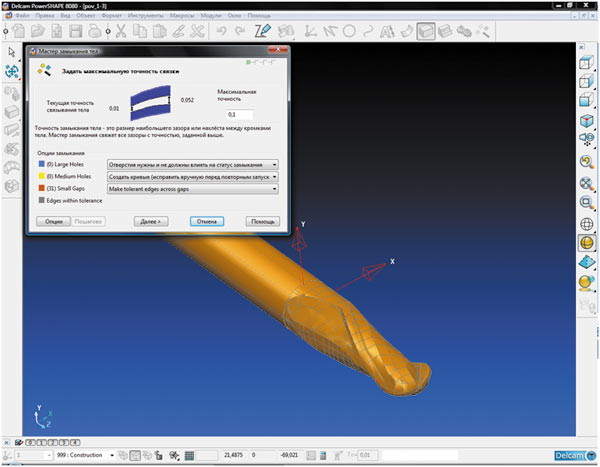

Преобразование трехмерной поверхностной модели фрезы в конечно-элементную модель, необходимую для дальнейшего использования в расчетной системе «Динамика концевого фрезерования», стало возможным через промежуточный твердотельный формат. На рис. 14 показано объединение и преобразование поверхностной модели в единое замкнутое тело.

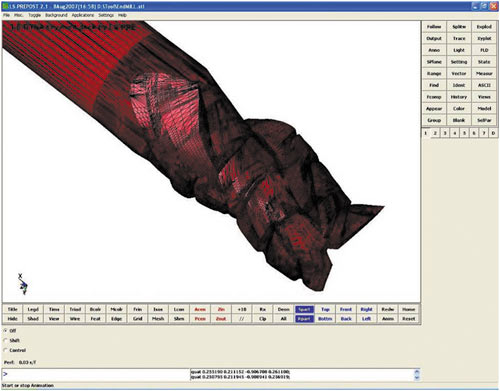

Модель концевой фрезы D10_R0_Z2 была получена по аналогичной методике. Отличием является лишь количество технологических установов при 3D-сканировании, обусловленное наличием на концевой фрезе трех различных по размерам зубьев. Для обеспечения полного сканирования приходилось дважды поворачивать фрезу на угол 120° относительно осевой базы (см. таблицу и рис. 6). Кроме того, концевая фреза содержит стружколомательные канавки, существенно увеличивающие трудоемкость моделирования (рис. 15).

Рис. 14. Объединение поверхностей в PowerSHAPE в твердое тело

Рис. 15. 3D-модель концевой фрезы D = 10 мм, R = 0 мм, Z = 3

Создание конечно-элементных моделей инструмента

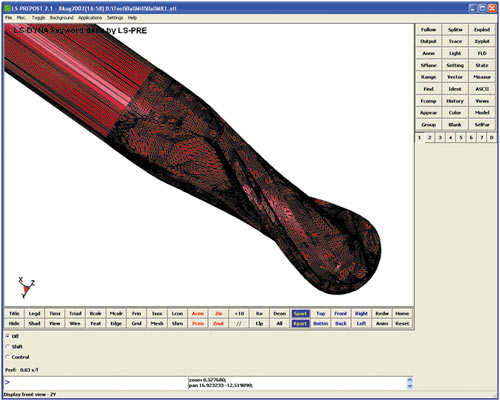

Практический эксперимент показал, что наиболее успешно преобразование сложной твердотельной модели фрезы в конечно-элементную модель, необходимую для физико-геометрического анализа процессов концевого фрезерования, происходит через встроенный конвертор системы CopyCAD. Следует отметить, что CopyCAD эффективно исправляет модель и устраняет микрозазоры, оставшиеся после предыдущих построений. Например, модель цилиндро-сферической фрезы D10_R5_Z2, состоявшая из 46 890 треугольников, после применения функции «Генерация треугольников», автоматически заполняющей треугольниками микрозазоры, стала содержать 53 152 треугольника (рис. 16).

Рис. 16. Исправленная триангуляционная модель цилиндро-сферической фрезы D = 10 мм, R = 5 мм, Z = 2

Окончательные конечно-элементные модели фрез необходимо сохранить в формате STL (рис. 17 и 18) для последующего использования в программном комплексе LS-DYNA, на базе которого создана расчетная система «Динамика концевого фрезерования».

При необходимости конечно-элементная сетка полученных моделей может быть оптимизирована с помощью инструментальных средств CAE-систем.

Рис. 17. Конечно-элементная модель цилиндро-сферической фрезы D = 10 мм, R = 5 мм, Z = 2

Рис. 18. Конечно-элементная модель концевой фрезы D = 10 мм, R = 0 мм, Z = 3

Заключение

Результаты данной работы ориентированы на создание инструментальной базы данных, включающей полную трехмерную геометрию инструмента, а также физико-механические характеристики инструментального материала, в том числе плотность, модуль упругости при растяжении, коэффициент Пуассона, предел прочности при изгибе и др.

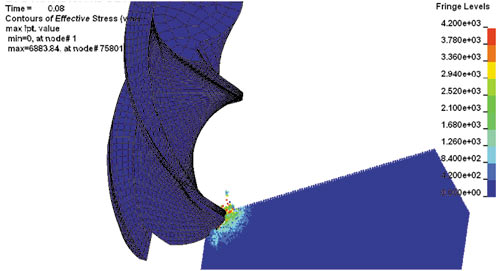

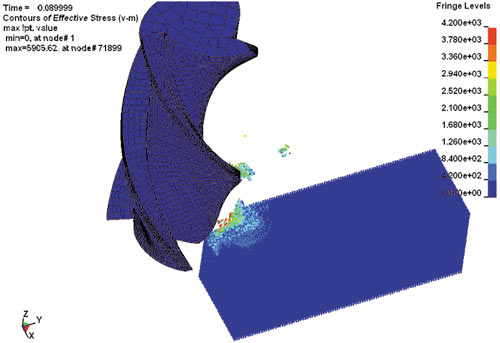

Инструментальная база данных, формируемая по предложенной в данной работе методике, используется в научных исследованиях (рис. 19) для изучения физико-механических процессов многокоординатного фрезерования и решения оптимизационных технологических задач с помощью расчетной системы «Динамика концевого фрезерования», созданной на кафедре «Оборудования и автоматизации машиностороения» НИ ИрГТУ (рег. № 26.8-29.2/КТ (ноу-хау) 58).

Рис. 19. Определение действительных напряжений и пластических деформаций в металле с использованием расчетной системы «Динамика концевого фрезерования»

В заключение следует отметить, что выбранная методика не является оптимальной. В работе были исследованы различные варианты обратного проектирования, включая проблемные или нерациональные. Из-за погрешностей сканирования не удалось реализовать несколько рациональных схем обратного проектирования, в том числе применить функционал CopyCAD, позволяющий построить точную винтовую линейчатую поверхность по каркасной модели. Кроме того, задача решается намного проще, если в распоряжении конструктора имеется полная конструкторская документация на инструмент или файлы управляющих программ, по которым производилась заточка инструмента на станках с ЧПУ. Ну и, наконец, для оцифровки моделей можно использовать бесконтактные лазерные сканеры с соответствующим нанесением антибликового покрытия на инструмент, что позволит получить триангуляционную модель за один технологический установ.