Разработка пластмассового изделия и проектирование пресс-формы для его изготовления

Предлагаем читателям ознакомиться с дипломной работой студентки Новосибирского государственного технического университета Дарьи Мазной, выполненной под руководством И.А. Батаева и П.В. Штыр. В данной работе рассматривается проектирование пластмассового изделия «Дуршлаг» и пресс-формы для его изготовления.

Работа была выполнена по заказу ООО «Новосибирский завод пластмасс «Юнис» на программном обеспечении и оборудовании механико-технологического факультета Новосибирского государственного технического университета (НГТУ) в рамках дипломного проектирования по специальности «Технология художественной обработки материалов». При выполнении проекта использовались CAD/CAM-системы фирмы Delcam.

В 2010 году работа была представлена на проводимый компанией Delcam среди университетов России и Украины ежегодный конкурс студенческих работ и заняла одно из призовых мест.

Введение

В настоящее время изделия из полимеров широко применяются во всех сферах деятельности человека. Это объясняется такими их преимуществами, как легкость, прочность, удобство в эксплуатации и экономичность. Более трети выпускаемой пластмассовой продукции изготавливается методом литья под давлением. Данный метод используется в условиях серийного и массового производства и предполагает конструирование пресс-формы для изготовления изделия. Сегодня высокая технологичность и конкурентоспособность этого производства во многом обеспечиваются благодаря применению CAD/CAM-систем и станков с ЧПУ, особенно если речь идет о проектировании изделий сложной формы.

Согласно техническому заданию ООО «Новосибирский завод пластмасс «Юнис» необходимо было спроектировать пластмассовый дуршлаг с привлекательным современным дизайном, отвечающий всем конструкционным и технологическим требованиям. Решение поставленной задачи включало следующие этапы:

- Разработка дизайна изделия, построение в CAD-системе PowerSHAPE трехмерной модели и технологическая проработка.

- Конструирование пресс-формы для литья под давлением с помощью модуля Toolmaker — системы, позволяющей автоматизировать процесс получения формообразующих элементов, блока, расстановки толкателей, каналов охлаждения и др.

- Генерация управляющих программ для фрезерного обрабатывающего центра в CAM-системе PowerMILL — была проведена на основе результатов расчета режимов резания. Процесс обработки представлен на примере самой сложной в плане конструктивных особенностей детали — вставки пуансона.

- Построение рельефов и создание УП для их гравировки в программе ArtCAM.

- Генерация управляющих программ для токарной обработки в FeatureCAM — системе быстрой подготовки УП на основе типовых элементов.

Все разработанные модели, технологическая и конструкторская документация по изготовлению дуршлага и пресс-формы переданы на ООО «Новосибирский завод пластмасс «Юнис» для внедрения в производство.

Моделирование изделия в CAD-системе PowerSHAPE

На данном этапе осуществлялось проектирование модели дуршлага с учетом особенностей материала и технологии изготовления — метода литья под давлением. Изделия планируется изготавливать из полипропилена марки 21030-16Н (ГОСТ 26996-86). Усадка материала составляет 2%. Максимальная температура эксплуатации изделий из ПП 21030-16Н без нагрузки — 100-110 °С.

При проектировании изделия необходимо было учесть следующие требования:

- модель должна быть лишена неровностей, препятствующих извлечению изделия из пресс-формы, чтобы его изготовление не требовало дополнительных приспособлений, усложняющих конструкцию пресс-формы, а следовательно, увеличивающих сроки изготовления и стоимость изделия;

- во избежание процессов коробления изделия в процессе охлаждения желательно, чтобы толщина изделия на каждом участке была одинакова либо отличалась незначительно;

- в модели должны присутствовать технологические уклоны и скругления, обеспечивающие легкое извлечение модели из литьевой формы.

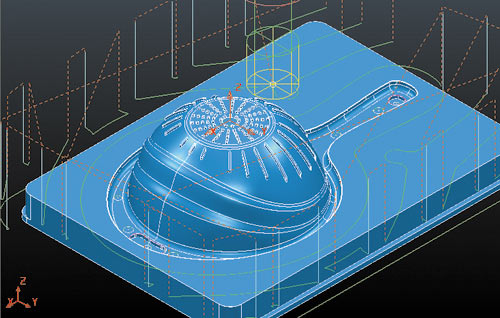

Создание 3D-модели проводилось в системе гибридного трехмерного моделирования PowerSHAPE. Основные этапы построения выполнялись при помощи функций поверхностного моделирования. Для таких задач, как придание толщины изделию, применялось твердотельное моделирование. Готовая CAD-модель изделия показана на рис. 1.

Рис. 1. CAD-модель изделия «Дуршлаг»

Рис. 2. Анализ уклонов

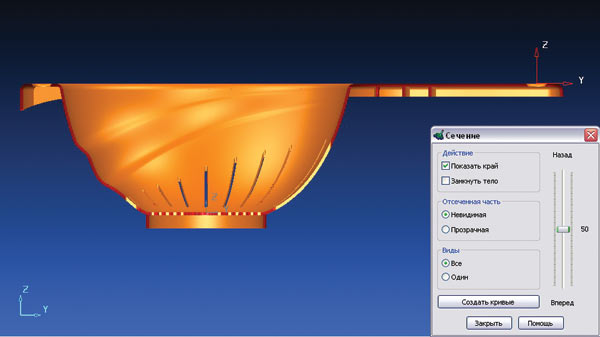

Проведенный технологический анализ модели в гибридной CAD-системе PowerSHAPE состоял из следующих этапов:

- проверка на отрицательные уклоны (представлена на рис. 2) — выявлено, что поднутрения в модели полностью отсутствуют;

- проверка равномерности толщины изделия — осуществлялась с помощью функций «анализ толщины» и «динамическое сечение» (рис. 3). Было определено, что толщина изделия одинакова, незначительно отличается лишь в местах технологических уклонов;

- анализ кривизны поверхности — изделие имеет все необходимые скругления.

Фотореалистичное изображение проектируемого изделия, полученное в системе PowerSHAPE, показано на рис. 4.

Рис. 3. Динамическое сечение

Рис. 4. Фотореалистичное изображение дуршлагов

Проектирование пресс-формы в программе Toolmaker

Вторым этапом в изготовлении изделий методом литья под давлением является проектирование пресс-формы. Пресс-форма представляет собой весьма сложное изделие, которое состоит из множества деталей, и процесс конструирования без использования САПР может занять много времени и будет весьма трудоемким. Использование модуля Toolmaker позволяет ускорить и облегчить процесс проектирования литьевой формы.

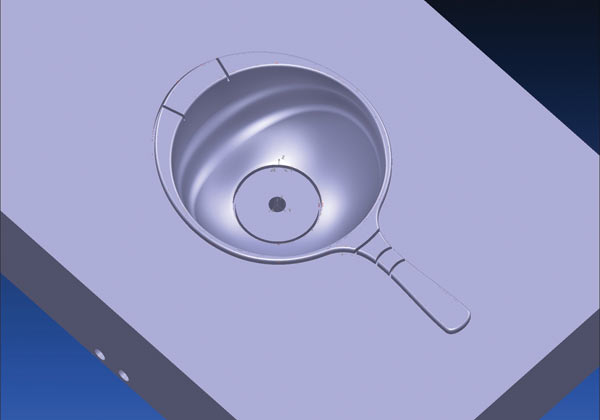

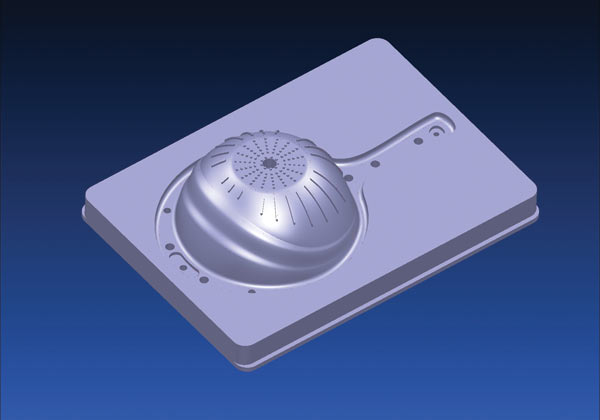

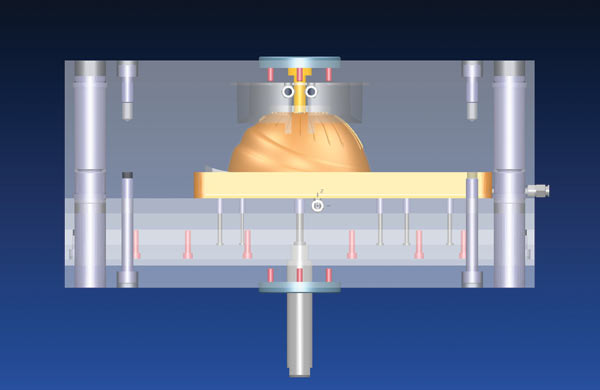

Обычно построение пресс-формы в Toolmaker начинается с применения инструмента Mold Die Wizzard. Однако в данном случае, из-за нестандартной системы охлаждения матрицы и пуансона, формообразующие элементы были смоделированы в системе PowerSHAPE и затем перенесены в Toolmaker. Модели матрицы и вставки пуансона представлены на рис. 5 и 6 соответственно.

Рис. 5. Модель матрицы

Рис. 6. Модель вставки пуансона

На следующем этапе проектирования формы использовалась функция Moldbase Wizard. Были введены следующие параметры:

- базовый каталог — HASCO;

- размеры пресс-формы — 630x435 мм;

- базовый тип — стандартная пресс-форма (включает опорную плиту, брусья, систему выталкивания);

- направляющие колонки — в неподвижной части;

- пресс-форма состоит из следующих плит:

- плита крепления верхняя. Тип изделия — К10. Код изделия — 630x435x30/1730 (1730 — материал),

- плита пуансона. Тип изделия — К20. Код изделия — 630x435x35/2162,

- плита опорная. Тип изделия — К30. Код изделия — 630x435x20/1730,

- плита толкателей (плита выталкивателя). Тип изделия — К60 (стандартная). Код изделия — 630x300x15/1730,

- плита хвостовика (плита выталкивателя опорная). Тип изделия — К60 (стандартная). Код изделия — 630x300x15/1730,

- бруски опорные. Тип изделия — К40 (стандартная). Код изделия — 630x435x75/1730,

- плита крепления нижняя. Тип изделия — К11 (выступ по ширине). Код изделия — 630x435x30/1730;

- компоненты:

- колонки направляющие,

- втулки направляющие,

- гильзы центрирующие,

- винты неподвижной части,

- винты подвижной части,

- винты опорной плиты выталкивателя,

- фланец установочный,

- опорные шайбы,

- опорные винты с шайбой.

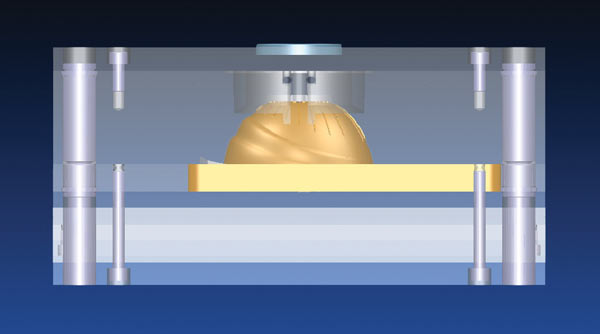

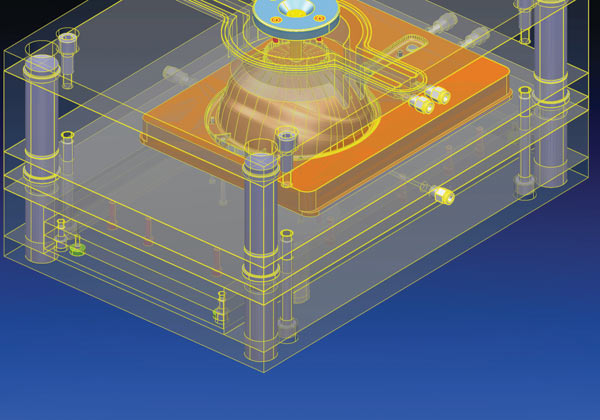

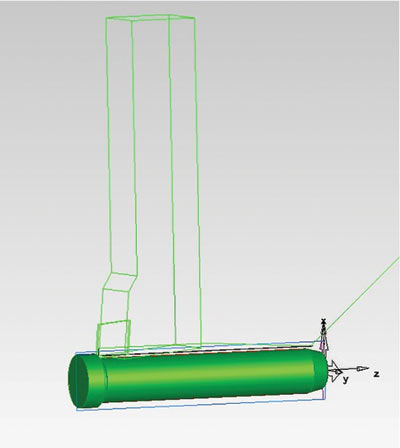

Размеры компонентов оставляем предложенными по умолчанию. Пресс-форма после применения функции Moldbase Wizard показана на рис. 7.

Следующий этап — выбор дополнительных элементов с помощью функции Component Wizard. Были выбраны следующие элементы:

- литниковая втулка;

- хвостовик;

- дополнительный установочный фланец.

Рис. 7. Использование Moldbase Wizard

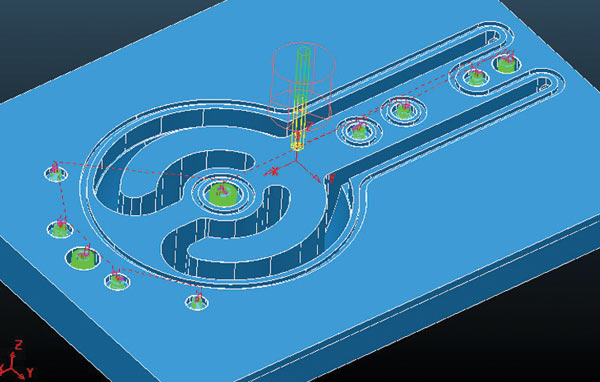

Недостающие элементы, например стержневые знаки для получения отверстий, из-за особенности конструкции формообразующих элементов были смоделированы отдельно и добавлены в Toolmaker вручную. После применения функции Component Wizard пресс-форма выглядит так, как показано на рис. 8.

Рис. 8. Применение Component Wizard

Последний шаг в проектировании пресс-формы — система охлаждения. Система охлаждения форм для литья термопластов под давлением влияет на равномерное и интенсивное охлаждение отливки по всему объему. Каналы охлаждения должны огибать такие детали формы, как выталкиватели, направляющие колонки и крепежные винты.

В Toolmaker проектирование каналов охлаждения осуществляется с помощью функции Cooling Wizard. Но из-за особенностей конфигурации отливки и ее размеров в пресс-форме используется нестандартная система охлаждения, проектируемая еще при моделировании матрицы и пуансона в системе PowerSHAPE.

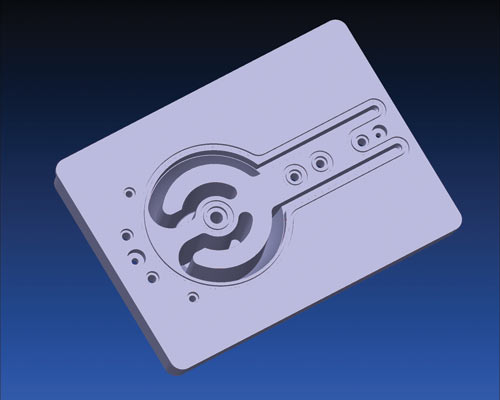

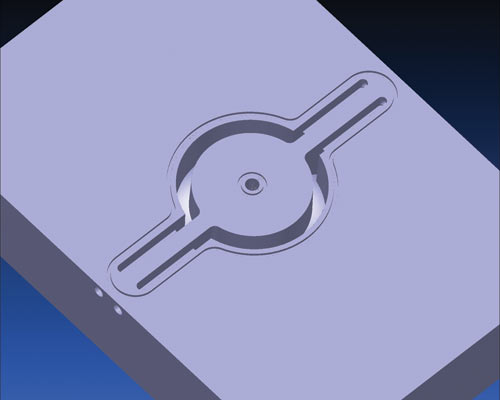

При правильно сконструированной и собранной форме наилучшим режимом охлаждения считается режим, при котором вода поступает в середину формы и отводится с краев при параллельном течении жидкости по каналам. Такой режим выбран для системы охлаждения пуансона. Основной охлаждающий контур спроектирован под фрезерование (рис. 9), сверлением выполняются каналы подвода охлаждения через опорную плиту. Охлаждение матрицы спроектировано с подводом охлаждения напрямую, через стенку матрицы. На наружной поверхности предусмотрена канавка для уплотнительного шнура. Система охлаждения матрицы показана на рис. 10.

Рис. 9. Каналы охлаждения вставки пуансона

Рис. 10. Каналы охлаждения матрицы

Каналы подвода охлаждения, выполняемые впоследствии сверлением, проектируем в модуле Toolmaker, добавляем в сборку штуцеры. Полученная система охлаждения и итоговая модель пресс-формы показаны на рис. 11.

Рис. 11. Готовая модель пресс-формы для изготовления дуршлага

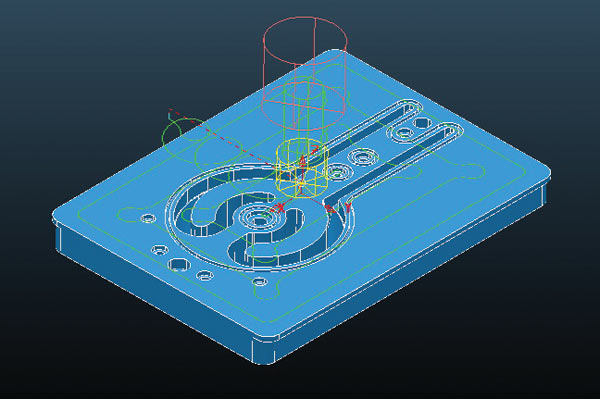

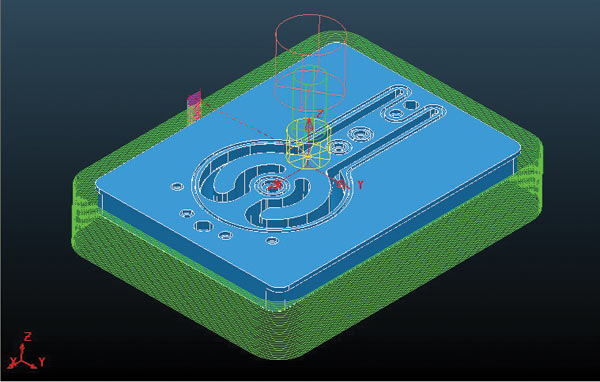

Расчет управляющих программ для обработки вставки пуансона в CAM-системе PowerMILL

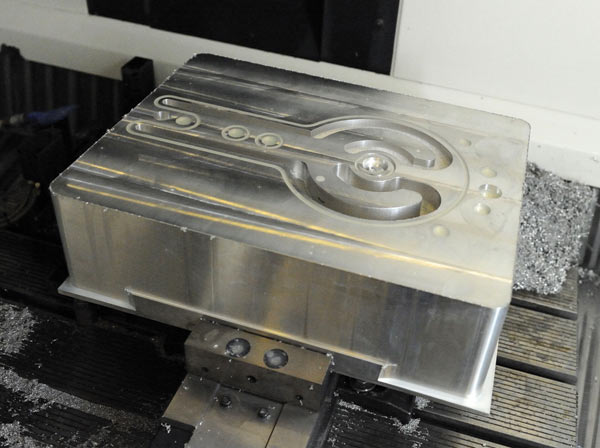

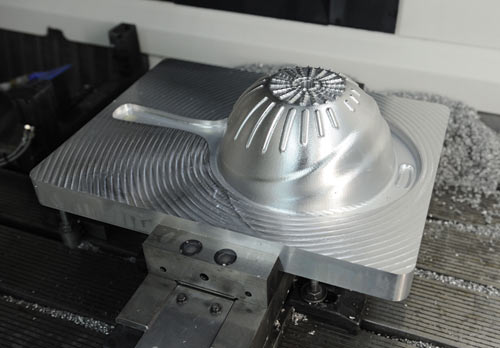

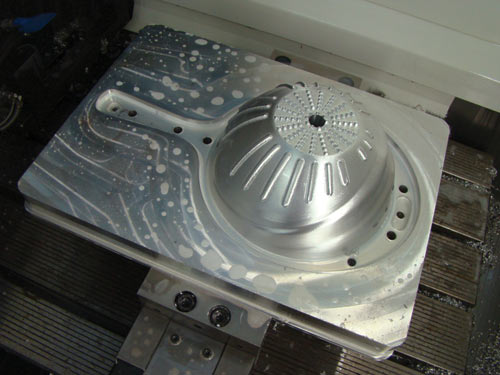

Формообразующие детали пресс-формы представляют собой изделия сложной формы, поэтому изготовить их без применения станков с ЧПУ практически невозможно. Для подготовки управляющей программы для фрезерного станка с ЧПУ использовалась CAM-система PowerMILL. После создания УП все траектории обработки были переведены в NC-файлы и переданы в систему ЧПУ станка — на их основе проводилась поэтапная обработка пуансона.

Обработка была выполнена на вертикально-фрезерном станке с ЧПУ марки DMC 635 V (оборудование НГТУ) — рис. 12.

Рис. 12. Фрезерный станок DMC 635 V. Процесс обработки вставки пуансона

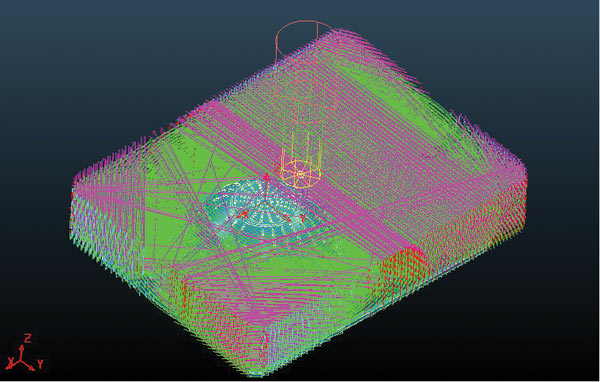

Для каждой операции обработки с учетом режимов резания была рассчитана траектория обработки и подобран металлорежущий инструмент.

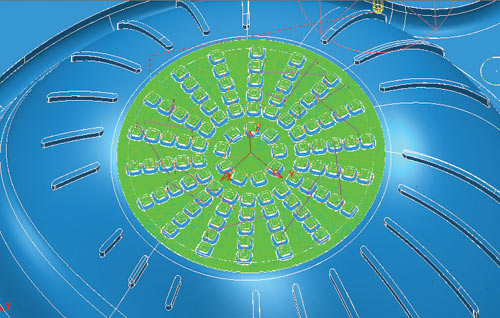

Обработка заготовки начинается с фрезерования каналов охлаждения, что осуществляется при первом установе. Основные этапы обработки показаны на рис. 13-16.

Рис. 13. Траектория чистовой обработки плоскости заготовки

Рис. 14. Траектория черновой обработки боковых плоскостей

Рис. 15. Траектория обработки каналов охлаждения вставки пуансона

Рис. 16. Траектория обработки пазов

Созданные траектории обработки были переведены в NC-файлы и переданы в систему ЧПУ станка DMC 635 V — на их основе проводилась поэтапная обработка пуансона со стороны каналов охлаждения. Результат обработки при первом установе показан на рис. 17.

Рис. 17. Результат обработки при первом установе

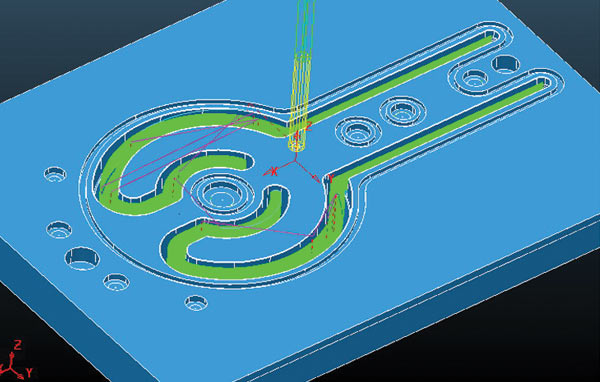

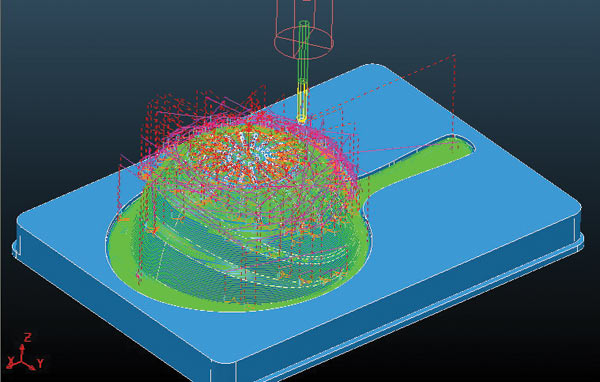

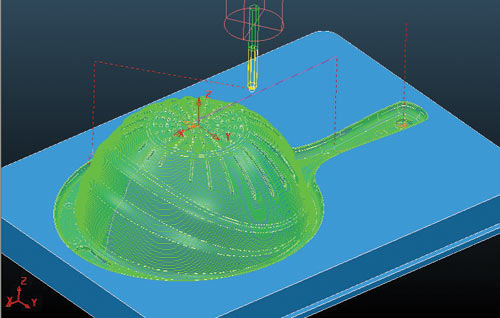

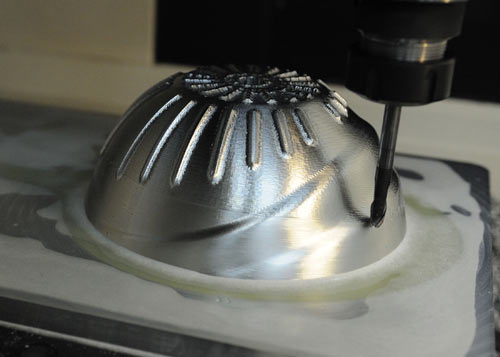

Заготовку необходимо повернуть на 90° относительно оси Y и заново закрепить с помощью тисков на столе станка. Операции, выполняемые при втором установе, показаны на рис. 18-22. Отверстия под втулки толкателей предварительно сверлятся и развертываются до требуемого диаметра.

Поэтапная обработка пуансона со стороны плоскости разъема показана на рис. 23-26.

Рис. 18. Траектория черновой обработки

Рис. 19. Траектория черновой обработки

Рис. 20. Траектория получистовой обработки

Рис. 21. Траектория чистовой обработки плоскости разъема

Рис. 22. Траектория чистовой доработки поверхности в области дна

Рис. 23. Результат черновой обработки

Рис. 24. Результат получистовой обработки

Рис. 25. Процесс чистовой обработки

Рис. 26. Результат обработки

Гравировка в программе ArtCAM

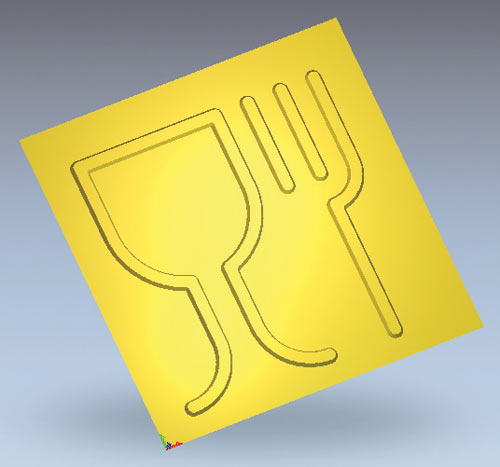

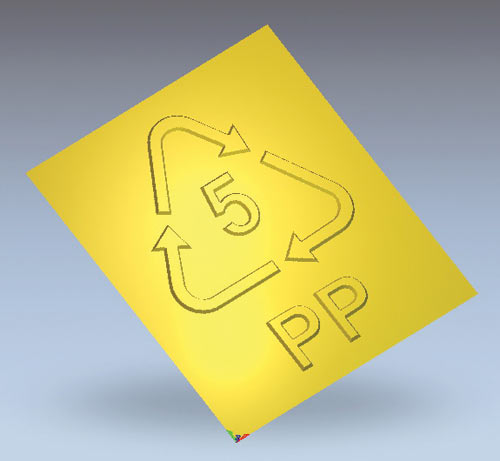

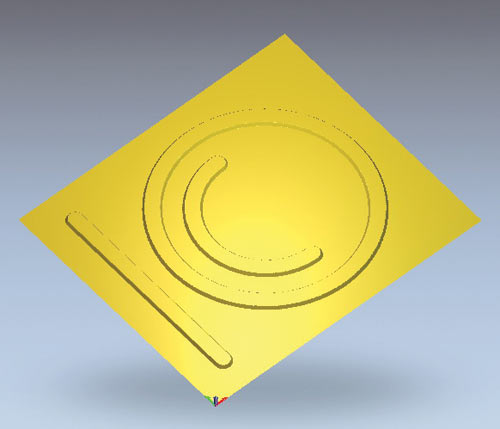

На основе векторных эскизов в программе ArtCAM был построен рельеф двух экологических знаков и логотипа ООО «НЗП «Юнис» (рис. 27). Полученный рельеф был переведен в STL-модели и импортирован в систему PowerSHAPE (рис. 28).

Рис. 27. Рельефы логотипа производителя и экологических знаков, построенные в ArtCAM

Расчет управляющих программ для обработки компонентов пресс-формы

Разработка управляющих программ для компонентов пресс-формы, таких как направляющие колонки и втулки, была выполнена с помощью системы FeatureCAM. Данная САМ-система отличается высокой степенью автоматизации и наличием типовых технологий обработки разных элементов с рекомендуемым инструментом и режимами резания. Обработка в системе FeatureCAM рассмотрена на примере направляющей колонки пресс-формы.

Рис. 28. Знаки на обратной стороне ручки дуршлага

Модель для обработки при помощи программы Delcam Exchange была переведена в формат IGES и потом импортирована в FeatureCAM, где было выполнено автоматическое распознавание образующей линии. Затем из нее был создан элемент для токарной обработки и были выбраны стратегии его черновой и чистовой обработки (рис. 29).

Рис. 29. Обработка контура направляющей колонки

Заключение

В данном проекте была разработана готовая к внедрению в производство технология изготовления дуршлага из полипропилена.

Проект был выполнен с использованием следующих средств автоматизированного проектирования и разработки управляющих программ для станков с ЧПУ компании Delcam: PowerSHAPE, Toolmaker, PowerMILL, ArtCAM, FeatureCAM и Exchange. Применение этих программ снизило трудоемкость и сократило время проектирования без потери точности и качества изготовления. Создание в системах PowerMILL, ArtCAM и FeatureCAM управляющих программ для высокоточной обработки позволило автоматизировать процесс производства, а следовательно, сократить время и трудозатраты на изготовление деталей пресс-формы.