Информационно-интеллектуальное обеспечение оборудования с ЧПУ К.Деев

При приобретении и внедрении современного высокоэффективного оборудования с ЧПУ отечественные предприятия, как правило, основное внимание уделяют обеспечению оборудования квалифицированным оператором, обслуживающим персоналом, необходимым инструментом и оснасткой и т.д., то есть перенимается опыт обеспечения универсального оборудования [3]. При этом поставленные цели (основанные на заявленных поставщиками оборудования результатах) по снижению трудоемкости в разы, повышению качества деталей, уменьшению станочного парка с сохранением производственных мощностей не достигаются. Это обусловлено отсутствием необходимых управляющих программ (УП) и непроработанностью технологии изготовления деталей на программируемом оборудовании. Поэтому на следующем этапе предприятия начинают набирать специалистов по разработке УП и приобретать соответствующие инструменты для ускорения создания и повышения эффективности УП; множество поставщиков прикладного программного обеспечения предлагают свои продукты и услуги по их внедрению и обучению персонала.

Постепенно предприятия становятся «укомплектованными» всем необходимым для работы оборудования: инструменты, приспособления, специалисты, системы автоматизированного проектирования (САПР). Казалось бы, цели, поставленные предприятием, и результаты работы оборудования должны совпасть. Но этого не происходит: качество получаемых деталей оставляет желать лучшего, процент слесарной доработки следует уменьшать, количество поломанных инструментов и частей оборудования больно бьет по бюджету предприятия, а производительность попрежнему не сильно отличается от работы универсального оборудования. В чем же дело?

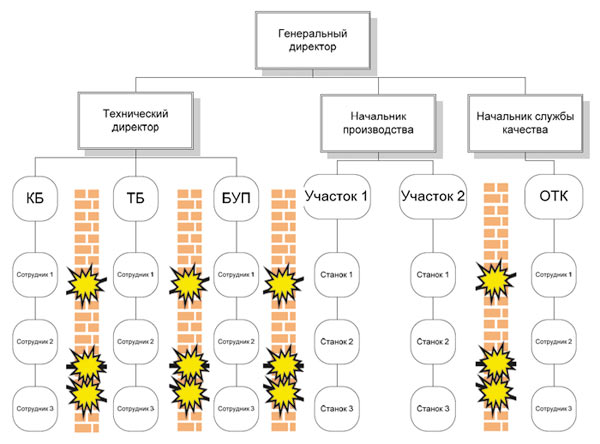

При организации технической подготовки производства деталей на новом оборудовании за основу берется хорошо отработанная и уже зарекомендовавшая себя модель функциональной организации, которая имеет вертикальную топологию, построенную в соответствии с выполняемыми функциями, и строгую иерархическую подчиненность сверху вниз. Учитывая наличие на механообрабатывающих предприятиях или в цехах таких отделов, как конструкторское бюро (КБ), технологическое бюро (ТБ), бюро управляющих программ (БУП), отдел технического контроля (ОТК), производственные участки, условно можно представить функциональноориентированную организацию следующим образом (рис. 1). Разумеется, на предприятии могут быть и другие отделы либо может не быть перечисленных, но в общем картина одинакова [1, 7].

Рис. 1. Функционально-ориентированная организация

Недостатки такой организации — это и отсутствие владельцев процессов, ответственных за конечный результат, и наличие непроизвольной разрушительной конкуренции между подразделениями, и оторванность сотрудников от конечного результата [4, 9].

Следует отметить, что многие предприятия начали переход на альтернативный метод организации — процессноориентированную организацию — совокупность специализированных функциональных отделов, с одной стороны (что, как было показано выше, вполне естественно для всех отечественных предприятий и принципов организации), и бизнеспроцессов — с другой. В каждом из отделов реализуются определенные функции бизнеспроцессов, а сотрудники этих отделов, помимо общепринятого подчинения начальнику отдела, подчиняются хозяину того или иного бизнеспроцесса [4, 5, 6, 9].

Однако внедрение процессной организации во многих случаях происходит формально, на деле же (в силу многих причин, в том числе и технологических) организация производства на предприятии не меняется [4].

Так или иначе, но в обоих случаях работа в функциональных отделах технической службы построена в соответствии с требованиями и стандартами, разработанными для обеспечения старого оборудования, принципиально отличающегося от современного программируемого оборудования. Соответственно результат работы сотрудников отделов во многом необходим для работы старого оборудования, тогда как для работы приобретенного высокоэффективного оборудования используется лишь его часть. Изза этого в созданной технологической документации возникает путаница со всеми вытекающими последствиями и предприятие вынуждено идти на необоснованные расходы на техподготовку производства; во многих случаях производство становится попросту убыточным.

В качестве примера рассмотрим ситуацию, сложившуюся на технологически специализированном механообрабатывающем предприятии ЗАО «НПП ЗПК». По данным руководства, более 50% средств и времени, отведенных на техническую подготовку производства, тратится на оформление и бесконечное переоформление разного рода конструкторскотехнологической документации, разработку всевозможных «вспомогательных» чертежей и эскизов, составление «бумажных» отчетов и заданий и т.д. В действительности же многие из этих информационных продуктов не представляют ценности для работы оборудования. Конечно, необходимо соблюдать требования ГОСТов, ОСТов, системы менеджмента качества. Но при этом главным требованием к технической документации является требование ее непосредственных потребителей, то есть в первую очередь самого оборудования, а также лиц, его обслуживающих, — наладчиков и операторов. Внесение в технологическую документацию (и регламентирующие процессы ее разработки документы) субъективных мнений начальников подразделений, а также остальных работников, тем более некомпетентных в вопросах технической подготовки производства, необходимо пресекать.

Поэтому предлагаем ввести понятие «цепочка потребностей», предполагающее описание взаимосвязи ресурсов для достижения цели по схеме «ресурс 1 -> потребность в ресурсе 2 -> поставщик ресурса 2 -> инструмент для получения ресурса 2 -> ресурс 2 -> потребность в ресурсе 3 -> поставщик ресурса 3 -> инструмент для получения ресурса 3 -> ресурс 3 -> … -> потребность в ресурсе n -> поставщик ресурса n -> инструмент для получения ресурса n -> ресурс n», и составить цепочку потребностей (ЦП) работы оборудования на основе принципов работы оборудования, производственного опыта и данных, изложенных в [2, 3, 8].

Следует отметить, что для того, чтобы была возможность кем или чемлибо потреблять информационные либо материальные ресурсы, они должны быть определенного качества, поэтому всюду, где возникает потребность в ресурсах, необходимо ставить своеобразный фильтр — показатели (критерии) качества ресурса, которые главным образом возникают из требований потребителя. Будем рассматривать показатели ресурсов, относящиеся только к продуктам технической подготовки. Кроме того, не будем учитывать требования к квалификации и профессионализму исполнителей, а также к оснащенности рабочих мест, эргономике, материальному стимулированию и т.д.

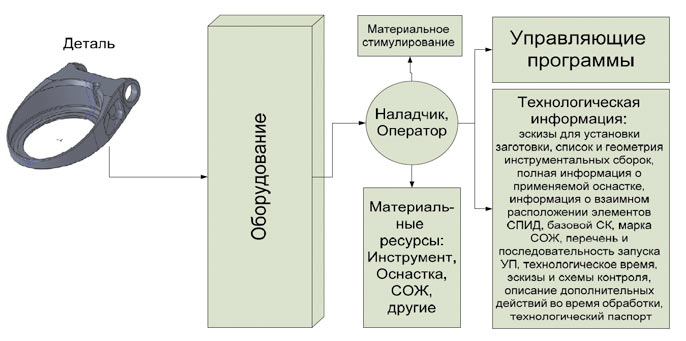

Для изготовления на оборудовании с ЧПУ деталей (объектов материальной природы) необходимы соответствующие материальные ресурсы. Но для запуска оборудования и снабжения его этими ресурсами в первую очередь нужны исполнители (или поставщики ресурсов) — наладчик и оператор (их условно можно отнести к материальным ресурсам, но в рамках статьи мы будем рассматривать всех исполнителей отдельно от ресурсов). К материальным ресурсам относятся: режущий инструмент, станочная оснастка, смазывающеохлаждающая жидкость (СОЖ) и другие вспомогательные материалы, необходимые для того или иного оборудования. Однако следует отметить, что информация о номенклатуре, марке, геометрии и других характеристиках инструмента указывается в проекте технологического процесса, где также описана последовательность действий наладчика оборудования и оператора (которым для работы, помимо информации, необходимо материальное стимулирование), а для осуществления взаимодействия инструмента с деталью нужны УП, которые также должен внести в стойку оператор или наладчик. Поэтому для определения состояния материальных ресурсов требуются информационные ресурсы: определенная технологическая информация и управляющие программы, то есть продукты (выходы) технической подготовки.

Итак, представим первое звено цепочки потребностей оборудования, «сцепляющей» материальные объекты с информацией (рис. 2). В графическом представлении цепочек потребностей стрелками обозначаются сами потребности (а не потоки операций или информационные потоки), прямоугольниками — материальные или информационные объекты (ресурсы), кругами — человеческие ресурсы (исполнители и поставщики ресурсов), скругленными прямоугольниками — основные инструменты, ромбами — условия.

Рис. 2. ЦП оборудования. Звено 1

В первом звене ЦП оборудования имеются две интересующие нас в плане технической подготовки потребности: основополагающая для оборудования с ЧПУ информация — управляющие программы и технологическая информация, необходимая для подготовки, сопровождения и контроля процесса обработки. Поэтому здесь можно выделить две группы показателей качества ресурсов:

- показатели качества управляющих программ — основаны на принципах работы оборудования, инструмента, требованиях к качеству поверхности детали, общетехнологических правилах механической обработки, а также требованиях оператора с точки зрения удобства контроля выполнения УП;

- показатели качества технологической информации, предоставляемой наладчику и оператору станка, — основаны на требованиях собственно наладчика и оператора.

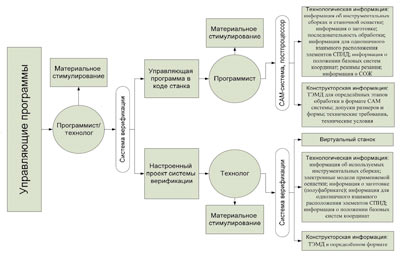

Далее рассмотрим потребность в получении управляющих программ. Очевидно, что для разработки управляющих программ в первую очередь требуется исполнитель — поставщик ресурсов — технологпрограммист (далее — программист). Для работы программиста необходимы следующие основные инструменты: CAMсистема для создания траекторий инструмента, постпроцессор для перевода траекторий в УП в коде станка, система верификации для контроля УП в коде станка.

Итак, в первую очередь нужна проверенная УП, для чего требуются собственно УП в коде станка и настроенный инструмент проверки (система верификации, наиболее известной из которых является Vericut). Для настройки инструмента необходимы: виртуальный станок с присущей ему кинематикой (как правило, предоставляется поставщиком системы); информация об используемых инструментальных сборках; электронные модели применяемой оснастки; информация о заготовке (полуфабрикате); информация для однозначного взаимного расположения станка, приспособления, инструмента и заготовки (система СПИД); информация о положении базовых систем координат; информация о детали (в виде модели в определенном формате, как правило STL), которую необходимо получить. При настройке системы верификации исполнителем должен быть технолог, так как в системе виртуализируется именно та информация, которая отражена в проекте технологического процесса [10]. Проверку же управляющих программ может осуществлять как программист, так и технолог (что предпочтительно ввиду того, что контроль сторонним человеком более эффективен).

Для постпроцессирования программы в код станка в качестве ресурса необходимы постпроцессор (как правило, поставляется поставщиком САМсистемы, однако может быть разработан и собственными силами) и окончательно сформированная траектория движения инструмента. Постпроцессор логичнее будет отнести к инструменту исполнителя. Для создания траектории требуются: информация об используемых инструментальных сборках; электронные модели применяемой оснастки (предпочтительно, но необязательно); информация о заготовке (полуфабрикате); информация о припусках под чистовую обработку; информация для однозначного взаимного расположения станка, приспособления, инструмента и заготовки; информация о положении базовых систем координат; последовательность обработки; режимы резания; информация о способе охлаждения; конструкторская информация о детали: технологические электронные модели детали (в формате САМсистемы) для определенных этапов обработки, допуски размеров и формы, технические требования, технические условия.

На рис. 3 представлено второе звено ЦП оборудования.

Рис. 3. ЦП оборудования. Звено 2

Как можно заметить, требуемая для проверки программ информация во многом совпадает с информацией, необходимой для их разработки.

Здесь мы также можем выделить две группы показателей качества ресурсов:

- показатели качества электронной модели детали, основанные на требованиях программиста, технолога и принципах работы САМсистемы и системы верификации;

- показатели качества технологической информации, основанные на требованиях программиста и технолога.

Следует отметить, что основополагающей информацией для создания управляющих программ, от которой зависят их качество и корректность, являются технологические электронные модели детали. Технологическая же информация является, как и в случае запуска управляющих программ в реальном производстве, координирующей. Следующим звеном ЦП оборудования являются потребности для существования ТЭМД.

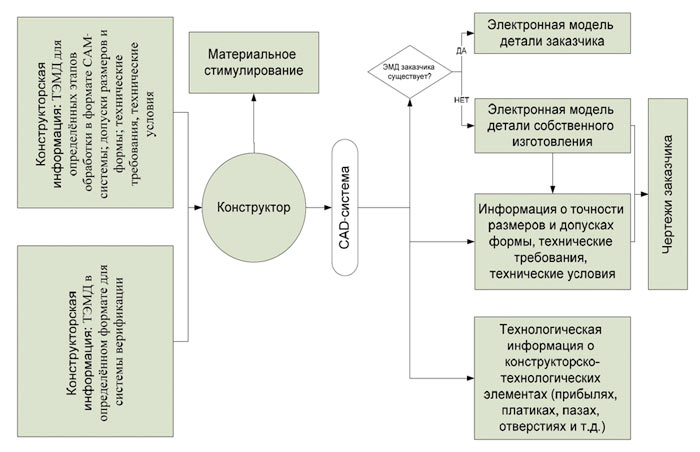

Для предоставления ТЭМД и остальной конструкторской информации необходим исполнитель — конструктор. Его инструмент — CADсистема. Для разработки технологической модели конструктору необходимы: вопервых, исходная ЭМД (получаемая, как правило, от заказчика); вовторых, информация о вспомогательных конструкторскотехнологических элементах (КТЭ), таких как платики, технологические прибыли, пазы, отверстия и др. Также необходима вся информация о точности (допуски, технические требования, технические условия), указываемая либо на чертеже (в случае его наличия), либо на самой ЭМД или ее атрибутах (при осуществлении предприятиемзаказчиком полностью безбумажного проектирования), и дополнительная конструкторская информация из технических условий производства деталей.

Рис. 4. ЦП оборудования. Звено 3

На рис. 4 представлено третье звено ЦП оборудования. Оно также дает нам две группы показателей качества ресурсов:

- показатели качества электронной модели детали, учитывающие требования конструктора;

- показатели качества технологической информации, также учитывающие требования конструктора и возможности CADсистемы.

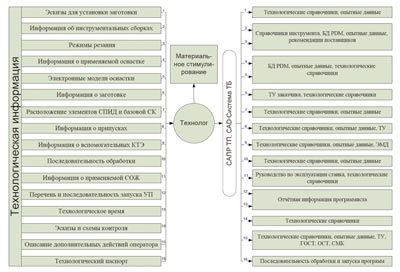

Рассмотрев три звена ЦП оборудования, отметим, что везде присутствует потребность в технологической информации, причем во многих случаях одинаковой. Объединим эту информацию в соответствии с рассмотренными потребностями: эскизы для установки заготовки; список и геометрия инструментальных сборок; режимы резания; полная информация о применяемой оснастке; электронные модели оснастки; информация о заготовке; информация об однозначном взаимном расположении элементов системы СПИД и базовой СК; информация о припусках под чистовую обработку; информация о вспомогательных конструкторскотехнологических элементах; последовательность обработки; марка СОЖ; перечень и последовательность запуска УП; технологическое время; эскизы и схемы контроля; описание дополнительных действий оператора во время обработки, технологический паспорт (для контроля за выполнением работы оператора, в том числе самоконтроля). Эта информация является необходимой для создания проекта рабочего технологического процесса.

Таким образом, мы выявили 16 основных технологических ресурсов, в которых нуждаются рассмотренные звенья ЦП оборудования. Для их получения в первую очередь требуется поставщик — технолог. Технолог пользуется такими основными инструментами, как САПР ТП и CADсистема ТБ. За необходимой информацией технолог обращается к PDMсистеме предприятия (если таковой нет — то к общей базе данных), уточняет состояние склада, а также к определенным справочникам, стандартам и другим общим информационным ресурсам (включая опытные данные о производстве предыдущих деталей). Однако для проектирования полноценного технологического процесса недостаточно требуемой для звеньев ЦП оборудования информации — необходимо оформить технологическую документацию в соответствии с установленной формой (как правило, соответствующей ГОСТ ЕСТД), а также учесть требования ОСТ и Системы менеджмента качества, если она внедрена на предприятии, но не вносить ничего лишнего и субъективного. Эти требования и будут достаточными для формирования технологического процесса.

Рис. 5. ЦП оборудования. Звено 4

На рис. 5 представлено четвертое звено цепочки потребностей оборудования. Для удобства отображения и восприятия информации первая и последняя связи (потребности) в каждой из 16 цепочек «ресурс — потребность — поставщик — потребность — инструмент — потребность — ресурс» пронумерованы.

На этапе четвертого звена цепочки потребностей мы видим, что окончательные ресурсы являются общими базовыми знаниями и информацией как в рамках предприятия, так и в машиностроении в целом. Эта информация является динамичной и постоянно меняется (улучшается, дополняется) вследствие разнообразных разработок, исследований и инноваций в области теории резания. Эти ресурсы и работы по их совершенствованию выходят за рамки процесса технической подготовки производства, однако заметим, что для эффективной работы предприятий в конкурентных условиях необходимы специальные сотрудники (или целый отдел), которые занимались бы исследованием и внедрением подобных инноваций.

Следует отметить, что одна и та же технологическая информация для запуска детали в реальное производство (например, информация об инструментальных сборках, эскизы для установки и др.) и для подготовки управляющих программ и их проверки не должна быть тождественна, так как в первом случае она проверена системой верификации, а во втором — нет. А технологическая информация после виртуальной верификации с большим процентом вероятности будет корректироваться после запуска в производство первой детали из партии. Поэтому, несмотря на поставленные «фильтры» (показатели качества информационных ресурсов), следует ввести понятие предварительной (до виртуальной проверки), опытной (после виртуальной проверки, но до проверки в производстве) и утвержденной (после отработки в производстве и контроля ОТК) технологической информации. Это же касается управляющих программ.

Далее объединим звенья ЦП оборудования, введя при этом обозначенные в виде двойных прямоугольников фильтры — показатели качества тех или иных ресурсов (рис. 6).

Рис. 6. Цепочка потребностей оборудования

Таким образом, представленная на рис. 6 схема является «планом действия» по информационноинтеллектуальному обеспечению оборудования с ЧПУ для предприятий, внедряющих у себя подобное оборудование. Здесь обозначены исполнители и необходимые им инструменты, ресурсы и результаты их деятельности, указаны места, где необходимо поставить фильтры информационных ресурсов — показатели их качества.

В свою очередь, полученные показатели дадут возможность производить такие организационноэкономические работы, как нормирование работы тех или иных участников технической подготовки, нормирование работы оборудования, определение количества необходимого инструмента и оснастки, определение потребности в слесарной доработке и ее количестве, оценка риска получения брака не только до запуска детали в производство, но и до начала его технической подготовки.

Литература

- Ипатов М.И., Туровец О.Г. Экономика, организация и планирование технической подготовки производства: Уч. пос. для вузов. М: Высшая школа, 1987. 319 с.: ил.

- Шарин Ю.С. Технологическое обеспечение станков с ЧПУ. М.: Машиностроение, 1986. 172 с.

- Мирошников Л.П. Внедрение оборудования с числовым программным управлением в машиностроении. Киев: Наукова думка, 1987. 107 с.

- Репин В.В. Бизнеспроцессы компании: построение, анализ, регламентация. М.: РИА «Стандарты и качество», 2007. 240 с.: ил. (Серия «Деловое совершенство»).

- Каплан Р.С., Нортон Д.П. Сбалансированная система показателей. От стратегии к действию. 2е изд., испр. и доп./ [Пер. с англ. М. Павловой]. М.: ЗАО «ОлимпБизнес», 2008. 320 с.: ил.

- Фалько С.Г. Контроллинг для руководителей и специалистов. М.: Финансы и статистика, 2008. 272 с.: ил.

- Организация и планирование машиностроительного производства (производственный менеджмент): Уч. для вузов/ К.А. Грачева, М.К. Захарова, Л.А. Одинцова [и др.]; Ред. Ю.В. Скворцов, Л.А. Некрасов. М. : Высшая школа, 2003. 469 с.: ил.

- Ловыгин А.А., Васильев А.В., Кривцов С.Ю. Современный станок с ЧПУ и CAD/CAMсистема. М.: Эльф ИПР, 2006. 286 с.: ил.

- Докучаев Д. Внедрение информационной системы как способ совершенствования бизнеспроцессов предприятия // CADmaster. 2005. № 1.

- Волков И. Vericut — производственный комплекс на рабочем столе // САПР и графика. 2003. № 4.