NX Progressive Die Design — модуль NX по проектированию штампов последовательного действия

Проектирование штампов последовательного действия тесно связано с другими процессами подготовки производства, что становится особенно заметно при проведении изменений. Автор статьи Эл Дин изучил набор специализированных инструментов системы NX от Siemens PLM Software, помогающих справиться с этой сложной задачей.

В последние годы большая часть публикуемой информации о флагманской системе NX от Siemens была посвящена HDPLM и синхронной технологии, а вот о давних традициях применения этого продукта в технологической подготовке производства рассказывалось гораздо меньше. Сегодня NX — это набор действительно интегрированных CAD/CAMсистем, которые позволяют предприятию передавать данные между этапами эскизного проектирования, конструирования и производства, а также включают широкий спектр технологий для создания оснастки, разработки управляющих программ для станков с ЧПУ и многого другого. В версии NX 7 значительно расширены возможности проектирования штампов последовательного действия, и именно их мы и рассмотрим в настоящем обзоре.

Построение разверток

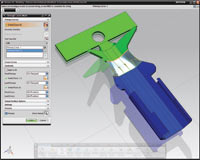

Как и в любом другом инструменте для проектирования штампов последовательного действия, исходной точкой является изготавливаемая деталь. Как правило, это детали сложной формы, имеющие постоянную толщину и множество элементов, полученных гибкой, вырубкой, выдавливанием. Даже на базовом уровне очевидно, что инструменты геометрического моделирования от Siemens обладают преимуществами по сравнению со многими другими распространенными системами.

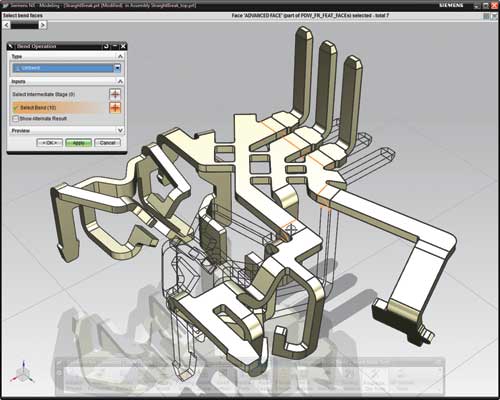

Процесс проектирования штампов последовательного действия выполняется в обратном порядке: начиная с окончательной формы детали, которая последовательно разворачивается до получения плоской заготовки. Для выполнения этой задачи компания Siemens встроила в систему множество инструментов, которые либо используют автоматический процессор, либо, для более сложных случаев, позволяют пользователю вручную разворачивать сгибы и подштамповки.

Развертывание применяется при разворачивании линейных сгибов. Для прочих сгибов NX предоставляет набор параметров, управляющих радиусом и зоной сгиба

Несомненно, проще всего развернуть детали с прямыми линиями сгибов, имеющие относительно простую геометрию. Благодаря синхронной технологии система может работать и со своей собственной, и с импортированной геометрией, а также быстро выявлять все сгибы на детали. Затем пользователь создает этапы штамповки и указывает последовательность их применения к полосезаготовке. Каждый последующий этап взаимосвязан с предыдущим, что позволяет быстро проводить изменения.

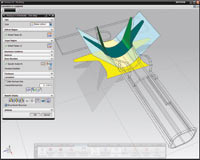

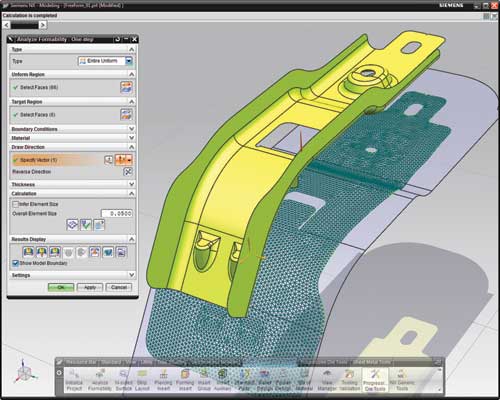

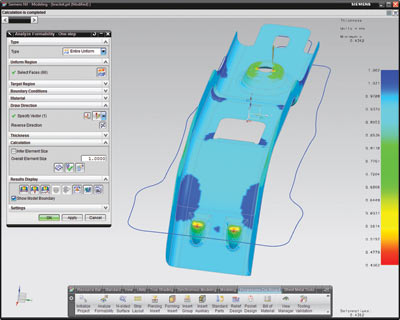

Более сложные детали требуют вмешательства пользователя, однако и здесь на помощь приходят мощь геометрического ядра и функции имитационного моделирования NX. При разработке развертки или промежуточных форм заготовки для сложной штампованной детали пользователю нужно не просто проанализировать полученную геометрию (из которой будет создана деталь), но и убедиться, что в листовом материале не накапливаются излишние напряжения, а также что не произойдет самое худшее — разрыв заготовки. В системе предусмотрено множество встроенных специализированных инструментов, облегчающих анализ процесса формуемости. Они применяют методики, аналогичные МКЭ, и позволяют создавать точные и технологичные формы заготовок. Фактически система создает сетку по средней плоскости рассматриваемой детали (хотя сетку можно наложить и на наружную, и на внутреннюю поверхности). Затем сетка адаптируется к идеальной поверхности, на которую разворачивается деталь. Сетка позволяет отследить степень растяжения материала и служит основой имитационного моделирования штамповки.

Рабочий процесс: как построить развертку сложной деталиРазделите деталь на линейные области и области произвольной формы Задайте линейные предварительные сгибы и допуски на пружинение При помощи одношагового расчета (встроенными САЕ-средствами анализа формуемости) задайте промежуточные и плоские участки Моделируйте переходы между линейными участками и участками произвольной формы Используйте синхронную технологию для уточнения формы заготовки — удаления ненужных элементов и поднастройки размеров материала Задайте последовательность обработки |

Далее система выполняет расчет перехода от одной формы заготовки к другой. Весь ход расчета документируется при помощи отчетов в формате HTML, в которых фиксируется процесс принятия решений в соответствующем контексте.

Во встроенной САЕ-системе можно точно задавать промежуточную форму заготовки при многооперационной штамповке

Для многих деталей такой подход (прямые сгибы или поверхности свободной формы) не столь очевиден, и в таких случаях система позволяет пользователям по мере необходимости комбинировать эти методики моделирования. Может оказаться, что для изготовления детали нужно выполнить одну сложную операцию формообразования, а остальная ее часть получается при помощи инструментов создания прямых сгибов и прочих конструктивных элементов.

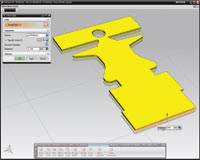

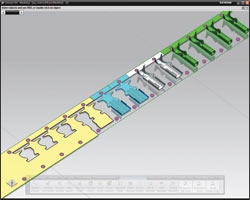

По завершении проектирования этапов штамповки следующий шаг — оптимальное размещение заготовок на полосе, продвигаемой через штамп. Это просто и требует минимального вмешательства пользователя, которое может понадобиться только для создания уникальных элементов, например пазов для правильной ориентации полосы, а также перекрытий и подрезов для ее отрезки. В условиях жесткой экономии крайне важно максимально эффективно использовать материал (или, иначе говоря, получать минимальное количество отходов). Система постоянно отображает коэффициент применения материала, а неиспользуемая часть заготовки выделяется цветом. Таким образом, пользователь, меняя расстояние между заготовками в полосе и переставляя местами этапы штамповки, добивается максимального выхода деталей без ухудшения качества или технологичности.

Формообразующие операции можно проанализировать, а также создать контур развернутой заготовки и линии обрезки

Проектирование блока штампа

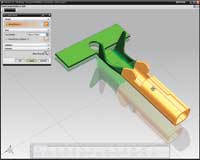

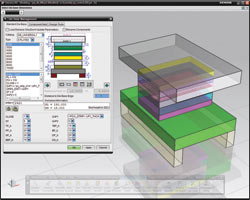

Следующий шаг — проектирование блока штампа. Как и в большинстве современных приложений для проектирования прессформ и штамповой оснастки, инструменты в приложении NХ Progressive Die Design основаны на каталогах поставщиков. За счет этого пользователи быстро выбирают стандартные узлы от избранных поставщиков.

Если вы занимаетесь производством уникальной инструментальной оснастки, то к вашим услугам — весь функционал моделирования NX. Однако доработка существующих моделей представляется более эффективной, поскольку при этом сохраняется заключенная в них интеллектуальность. Помимо каталога подштамповых плит, в системе имеется целая библиотека узлов, в которых описаны и способы получения обязательных крепежных элементов, например, сверлением или резьбонарезанием. После размещения крепежных элементов можно перейти к созданию формообразующей геометрии, которая и изготавливает нужную деталь.

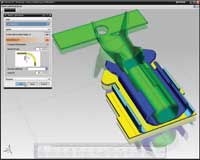

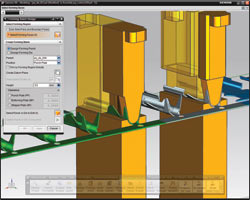

Последовательность операций проектируется и имитируется для проверки правильности замысла технолога

Инструменты автоматизации проектирования позволяют задавать произвольную форму пуансонов и наборов вставок

В NX имеется большая библиотека блоков и деталей штампов. В нее можно включать и собственные стандартные детали

Пример проектирования штампа в NX

На этом этапе важное значение имеет тот факт, что пользователь работает с интеллектуальной моделью. Хотя опытные технологи хорошо представляют, в каких местах возможны столкновения деталей оснастки, точную картину нельзя получить, пока не построены разнообразные пробивные, сгибающие и формующие вставки. В NX предусмотрены управляемые шаблонами операции для создания подобных конструктивных элементов. К таким операциям относятся: выделение поверхностей, составляющих вырез или формообразующий элемент, продление этих поверхностей и создание хвостовика, а также других дополнительных деталей (таких как опоры, уклоны, фланцы и пр.), а затем — связанных с ними вырезов или карманов. При этом даже будет добавлен небольшой зазор, гарантирующий при необходимости извлечение штамповых вставок, а отдельные вставки могут быть собраны в единый узел. Доступно и большое число прочих функций.

По возможности указанные элементы применяются повторно на разных операциях. Например, если в детали пробиваются одни и те же отверстия или иные вырезы, их можно скопировать и использовать повторно, причем с сохранением связи с исходными данными. Это, пожалуй, самое большое преимущество таких систем, как NX Progressive Die Design. При работе и со своей собственной геометрией, и с импортированной «мертвой» вся дальнейшая работа становится ассоциативной. Проведение изменений и внесение поправок значительно упрощаются. К тому же данные можно будет использовать повторно в следующих проектах.

В производстве

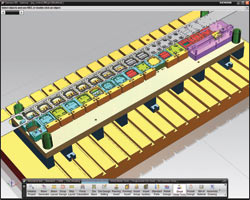

Поскольку данное решение основано на платформе NX, его инструменты позволяют применять дополнительные возможности системы. Отличный пример этого — имитационное моделирование кинематики штампа. Оно помогает проверить, что различные детали в сборке не сталкиваются и не пересекаются и что штамп в целом функционирует правильно. Разумеется, по окончании проектирования штампа и устранении всех несоответствий следующим этапом становится подготовка производства.

Прежде всего это генерация траекторий движения инструмента для обработки матриц, пуансонов и вставок. NX отличается завидной репутацией как CAMсистема и имеет массу преимуществ не только при изготовлении плит сверлением, фрезерованием и электроэрозионной обработкой, но и при создании вставок. Вставки часто отличаются сложной формой, для успешного и эффективного воспроизведения которой требуется 5координатная обработка. Помимо технологических соображений следует отметить широкий выбор средств для разработки документации на штамп — и не только с технологической точки зрения, но и для описания процессов сборки, монтажа и технического обслуживания штампа.

Интеллектуальное проведение изменений

Мы привыкли к тому, что проведение изменений является неотъемлемой частью рабочего процесса — это факт жизни и вид деятельности, занимающий немалую часть рабочего времени инженера. Однако при проектировании штамповой оснастки проведение изменений превращается в кошмар, если применяемая система неспособна эффективно справляться с данной задачей. Средства проведения изменений встроены в NX, поэтому их можно вносить на самых ранних стадиях проекта, начиная с запроса на расценку штампа. Стоимость типовых штампов оценивается приблизительно, исходя из сложности оснастки, но для поставщика это, как правило, приводит к падению нормы прибыли с изготавливаемого на штампе изделия. Такая ситуация становится сплошной головной болью.

Если вы занизили стоимость оснастки, например в результате неверного расчета числа этапов формообразования и производительности штампа, то высока вероятность получения неверной цены производимого изделия. Хотя деталь может выглядеть простой для производства, опытный специалист скажет, что простые ошибки оказываются самыми дорогостоящими, а в современных сложных экономических условиях цена такой ошибки может оказаться слишком высокой.

Благодаря тому что узлы оснастки строятся на основе геометрии изготавливаемой детали путем развертки и задания этапов формообразования и этот процесс выполняется за очень короткое время, система предоставляет реальную возможность оценить процесс изготовления штампа и остальных деталей в срок, за который многие другие пользователи смогут лишь построить развертку. Теперь, имея гораздо более полную информацию о сложности решаемой задачи, можно обоснованно назвать конкурентоспособную цену, не строя предположений и не давая приблизительных оценок.

При переходе от расценки заказа к подготовке производства инструменты NX дают возможность с высокой эффективностью оптимизировать конструкцию штампа. Поскольку вся геометрия связана с исходной деталью и этапами ее изготовления, система предоставляет пользователям возможность менять местами этапы, cгибы и пробивки, чтобы не просто получить нужную форму, но и добиться наиболее рационального использования материала, а также обеспечить надежное функционирование штампа в течение всего срока службы.

Заключение

Модуль проектирования штампов последовательного действия (Progressive Die Design) для NX — отличный пример объединения мощной платформы моделирования с широким набором специализированных инструментов высокого класса. Проектирование штамповой оснастки — очень сложный процесс с точки зрения как конструкции изделия (штампа), так и изготовления его узлов. В сложнейшей экономической ситуации способность в короткие сроки не только назвать цену, но и поставить готовое изделие становится абсолютной необходимостью.

Если вам нужен подобный инструмент, то, вероятнее всего, вы работаете как субподрядчик, что еще более обостряет ситуацию. Требуется минимизировать отходы материала, уметь вносить изменения в конструкцию штампа при изменении изготавливаемой детали, а также быть уверенным, что проект принесет прибыль и будет соответствовать ожиданиям заказчика. Разумеется, всё сказанное верно и для тех, кто разрабатывает оснастку для внутренних нужд предприятия.

В целом Siemens PLM Software удалось создать среду, в которой упор сделан на специализированных знаниях и автоматизации. В этой среде предоставляется богатый набор инструментов для построения деталей по имеющейся геометрии с созданием разверток и этапов формообразования, проектирования штамповой оснастки и технологии ее изготовления — и всё это выполняется в кратчайшие сроки. Но и в этом идеальном автоматизированном процессе есть место для инженератехнолога, который при необходимости может оптимизировать и повторно использовать данные. Разве можно желать чегото большего?

Источник: http://develop3d.com

Дополнительную информацию о NX и других продуктах Siemens PLM Software вы можете найти на сайте: www.siemens.ru/plm