Автоматизированная система создания баз данных и многокритериального сравнительного анализа конструкций сборного фрезерного инструмента для обработки композиционных материалов

Достижение необходимых показателей в процессе резания композиционных материалов во многом зависит от применяемого инструмента и его характеристик: рационально выбранных геометрии и микрогеометрии, режимов и условий обработки, сочетания обрабатываемого и инструментального материалов, точностных и размерных параметров, конструктивных особенностей инструмента. Каждая из характеристик посвоему важна и оказывает определенное влияние на формирование процесса обработки изделия.

Номенклатура инструмента, имеющегося сегодня в распоряжении предприятий, весьма обширна. В связи с этим принятие синтезированных решений при выборе того или иного инструмента для реальных условий производства требует больших временных затрат у технологов, занимающихся подготовкой производства, в частности подготовкой инструмента к работе. Автоматизация этого процесса представляет собой актуальную проблему для современного производства.

Одним из путей решения данной проблемы является создание баз данных инструментов, имеющихся в распоряжении предприятий. Это позволяет хранить необходимую информацию об основных характеристиках и конструктивных особенностях имеющихся в наличии инструментов, вести их учет и сравнительный анализ.

Для разработки автоматизированной системы создания баз данных и многокритериального сравнительного анализа конструкций сборного фрезерного инструмента были выбраны критерии, наиболее значимые, на наш взгляд, для современного производства. К ним относятся производительность и качество обработки, работоспособность инструмента и его экономичность. Каждый из выбираемых критериев имеет свои параметры, от которых зависит результат расчета.

На производительность обработки влияют режимы резания (подача на зуб, глубина резания и скорость), а также число зубьев фрезерного инструмента. Чем выше показатели этих параметров, тем выше будет значение производительности, но необходимо учитывать, что качество обрабатываемой поверхности при этом будет снижаться.

Математически производительность определяется по формуле:

![]() , мм3/мин;

, мм3/мин;

где Sz — подача на зуб, мм/зуб; z — число зубьев фрезы; t — глубина резания, мм; V — скорость инструмента, м/мин; d — диаметр резания инструмента, мм.

Параметром, характеризующим работоспособность, является период стойкости режущего инструмента (Т). Стойкость зависит от многих параметров: режимов резания, угла заострения режущей кромки, вида инструментального материала и т.д. Величина этого параметра устанавливается индивидуально для различных сочетаний «материал заготовки — материал детали»; для конкретных режимов резания; для геометрии инструмента и определяется опытным путем или с помощью полученных математических зависимостей. Нами исследованы процессы обработки композиционных материалов сборным фрезерным инструментом и получены зависимости периода стойкости инструмента от режимов резания и угла заострения режущей кромки T = f (Sz, t, V, β) и от процентного содержания связки (Со) в твердом сплаве T = f (Co).

Кроме того, период стойкости зависит от прочностных характеристик инструментального и обрабатываемого материалов: пределов прочности и текучести, твердости, ударной вязкости инструментального и обрабатываемого материалов, коэффициента трения между материалами, напряжений в режущем элементе.

Период стойкости от влияния этих характеристик может быть выражен в виде следующей формулы:

T = KT x TЭ, мин,

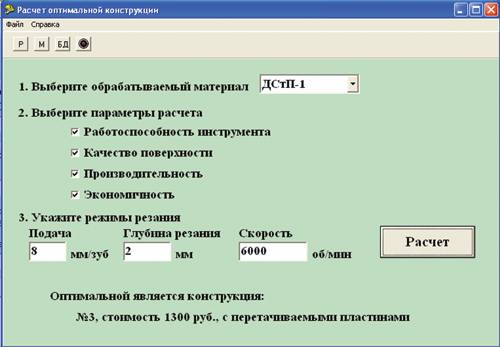

где КТ — экспериментальный коэффициент резания, выражающий отношение характеристик исследуемых материалов к характеристикам материалов, на которых был произведен эксперимент; ТЭ — период стойкости, полученный экспериментальным путем, мин;

,

,

где Рэ и Р — расчетные значения давления на режущую кромку соответственно для исследуемой системы «инструмент — деталь» и основанные на имеющихся экспериментальных данных, Н/м2; Hобр., Hинстр. — твердость обрабатываемого и инструментального материалов для исследуемой системы «инструмент — деталь», HRA; HЭобр., HЭинстр. — твердость обрабатываемого и инструментального материалов, на которых был получен экспериментальный период стойкости, HRA.

Результирующая работоспособность режущего инструмента определяет среднее значение периода стойкости, полученное по каждой из зависимостей.

На качество обработки оказывают влияние режимы резания (подача на зуб, глубина резания и скорость) и число зубьев инструмента. Качество поверхности определяется ее шероховатостью.

Таким образом, зависимость качества поверхности от параметров выражается функцией и определяется на основании экспериментальных исследований:

![]() , мкм.

, мкм.

Экономичность конструкции зависит от многих параметров, учитывающих стоимость инструмента, его качество и целесообразность применения в каждом конкретном случае.

Сущность методики определения экономичности инструмента заключается в определении приведенных затрат по каждой конструкции фрезерного инструмента и сравнении полученных значений. В данном случае приведенные затраты рассчитываются с учетом того, что тип производства и годовая программа выпуска изменяют конечный результат пропорционально для всех конструкций и в расчет не принимаются.

Формула для расчета приведенных затрат имеет вид:

,руб./мин,

,руб./мин,

где Сфр. — стоимость фрезы, руб.; Nрем. — число перестановок или ремонта режущих элементов; Срем. — цена ремонта режущих элементов, руб.; Цок. — цена одного комплекта режущих элементов, руб.; tз.п. — время на заточку одной фрезы, поворот или замену пластин, ч; tуст. — время на установку фрез и настройку станка, ч; Сч — часовая ставка рабочего, руб./ч; Тп — период стойкости инструмента, мин; z — число режущих элементов; i — допустимое число переточек режущих элементов или поворотов режущих пластин.

Стоимость фрезы, цена одного комплекта и число режущих элементов определяются в зависимости от конструктивных особенностей режущего инструмента, заложенных производителем. Допустимое число перестановок, ремонта переточек режущих элементов также устанавливается производителем инструмента с учетом обеспечения необходимой надежности конструкции и его работоспособности. Цена ремонта режущих элементов, время на заточку одной фрезы, поворот или замену пластин, время на установку фрез и настройку станка и часовая ставка рабочего определяются из соответствующей нормативной документации для конкретного вида работ. Период стойкости режущей кромки инструмента определяется из математических моделей, приведенных выше.

Таким образом, представленные методики позволяют осуществить выбор оптимальной конструкции режущего инструмента в зависимости от условий производства: производительности, экономичности, качества поверхности и работоспособности инструмента.

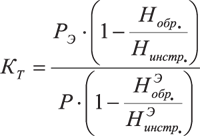

Методика сравнительного анализа, описанная выше, реализована в виде автоматизированной программы определения оптимальной конструкции, интерфейс которой позволяет работать с базами данных, а также производить расчет и определение оптимальной конструкции режущего инструмента при заданных условиях производства. Главная форма диалогового окна программного модуля для составления базы данных инструментов представлена на рис. 1.

Рис. 1. Диалоговое окно программного модуля для составления базы данных инструментов

Этот модуль позволяет описать конструкцию режущего инструмента в диалоговом режиме. В верхней части диалогового окна располагается основное меню, позволяющее производить сравнительный анализ конструктивных исполнений инструмента, создавать отчеты, содержащие информацию об имеющихся конструкциях, производить поиск информации по параметрам, задаваемым пользователем, и выводить на печать. Кроме того, имеется возможность вывода справки о программе.

Ниже располагается навигатор, позволяющий перемещаться по записям, редактировать, добавлять и удалять данные, характеризующие конструкцию инструмента.

Основное поле программы позволяет вносить информацию о материалах режущей и корпусной частей, конструктивном исполнении, профиле режущей части, параметрических размерах режущей и корпусной частей, наличии износостойких покрытий и упрочнения, наличии в схеме крепления штифтов, болтов и клиньев, а также назначении инструмента и т.п.

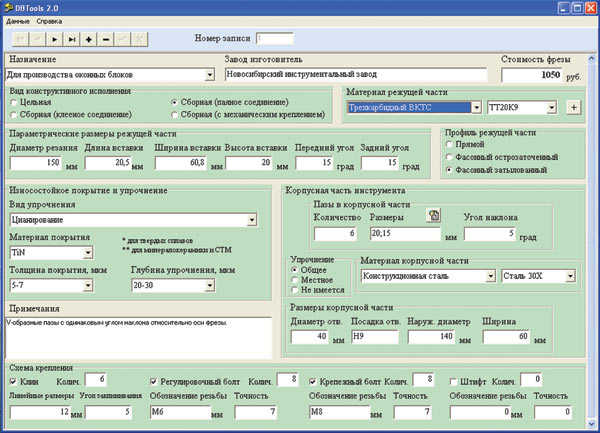

Для поиска оптимальной конструкции необходимо воспользоваться командой «Данные» из основного меню, затем выбрать опцию «Оптимальные конструкции», после чего открывается доступ ко второму программному модулю, интерфейс которого представлен на рис. 2.

Рис. 2. Диалоговое окно программного модуля для выбора оптимальной конструкции режущего инструмента

Первым этапом определения оптимальной конструкции инструмента является выбор обрабатываемого материала из раскрывающегося списка. Для каждого материала в программе заданы физикомеханические свойства (пределы прочности и текучести, твердость, ударная вязкость и коэффициент трения), которые используются для определения периода стойкости. Эти данные можно изменить или добавить новый материал. Вторым этапом является выбор параметров расчета в зависимости от условий производства и требуемого эффекта. Например, если требуется обеспечить высокую производительность обработки, то необходимо установить метки напротив параметров «Производительность» и «Работоспособность инструмента». При этом наличие последнего позволяет учесть износ режущей кромки инструмента, увеличить время до следующей его переточки. При необходимости получения высокого качества обработанной поверхности с минимальными затратами метки устанавливаются напротив параметров «Качество поверхности», «Экономичность» и «Работоспособность». В данном случае последний критерий важен, поскольку быстрый износ инструментального материала влияет на точность обработки и снижает экономический эффект, что объясняется дополнительными затратами на переточку или замену режущего инструмента. Мы не рекомендуем останавливаться только на одном параметре при выборе оптимальной конструкции фрезы, поскольку это не позволяет достаточно полно оценить возможности инструмента на конкретной операции и получить достоверный результат.

На третьем этапе устанавливаются режимы резания. При этом необходимо руководствоваться информацией, полученной из первого и второго этапов, и учитывать особенности применяемого оборудования. В справочном модуле программы предусмотрены рекомендации по выбору рациональных режимов резания при обработке некоторых композиционных материалов, основанные на научных исследованиях кафедры технологии машиностроения ГОУ ВПО «БрГУ». Для этого необходимо перейти в одно из полей для ввода режимов резания и нажать функциональную клавишу F1 — в результате откроется окно справки, в котором находится соответствующая информация.

После ввода информации производится расчет, результат которого выводится в нижней части диалогового окна в виде описания оптимального варианта конструкции режущего инструмента с указанием его номера в базе данных, стоимости и конструктивного исполнения режущей части.

Для удобства пользователя предусмотрены кнопки быстрого перехода, позволяющие произвести расчет (Р), добавить новый обрабатываемый материал (М), вернуться в базу данных (БД) или выйти из программы в операционную систему.

Таким образом, использование при подготовке инструмента для производства изделий из композиционных материалов представленной автоматизированной системы создания баз данных и многокритериального сравнительного анализа конструкций сборного фрезерного инструмента позволяет добиться следующих преимуществ:

- обеспечение хранения и обработки информации по конструкциям режущих инструментов, имеющихся в распоряжении предприятия;

- сокращение времени на поиск рационального варианта конструкции сборного инструмента для варьируемых условий производства;

- совмещение в одном программном продукте модулей, позволяющих создавать базу данных инструментов и проводить их сравнительный анализ на основе практических данных, наработанных на предприятии;

- повышение уровня автоматизации инструментального обеспечения на предприятии.

Д.т.н., профессор, зав. кафедрой технологии машиностроения ГОУ ВПО «Братский государственный университет».

Дмитрий Лобанов

К.т.н., доцент кафедры технологии машиностроения ГОУ ВПО «Братский государственный университет».

Даниил Рычков

Аспирант, ст. лаборант кафедры технологии машиностроения ГОУ ВПО «Братский государственный университет».