Ведущий производитель оснастки и комплектующих добивается конкурентных преимуществ за счет внедрения PLM

Компания Kramski оптимизирует процессы разработки изделий и повышает качество продукции благодаря интегрированному PLM-подходу, основанному на системах NX и Teamcenter

Первопроходец во внедрении современных технологий

Время PLM: внедрение интегрированного CAD- и PDM-решения

Дальнейшая автоматизация за счет расширения возможностей системы

Параллельное проектирование сокращает сроки разработки

Визуализация и улучшение информативности данных

Повышение качества изделий и процессов

Конкурентные преимущества и непрерывное улучшение

Группа компаний Kramski Group

Компания специализируется на производстве сложной технологической оснастки и деталей из композиционных материалов.

История успеха группы компаний Kramski Group началась в 1978 году с открытия предприятия Kramski GmbH в городе Пфорцгейме (Германия).

Целью деятельности компании, основанной Виставом Крамски (Wiestaw Kramski), стало проектирование и производство инновационной штамповой и прессовой оснастки. Всего год спустя компания вошла в число победителей конкурса на самое успешное новое предприятие. Конкурс проводился журналом Capital, который наградил г-на Крамски призом в 30 тыс. немецких марок (официальная валюта ФРГ в то время).

С тех пор многое изменилось, но успешная работа компании Kramski продолжается.

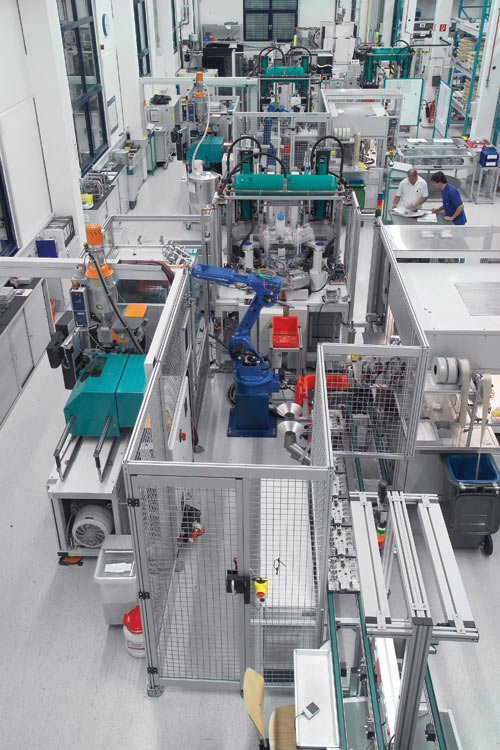

Полностью автоматическая производственная линия, выполняющая штамповку, гибку и литье под давлением

Задачи Быстрые и надежные разработка и изготовление инновационной высокоточной технологической оснастки для производства сложных штампованных и композитных деталей. Визуализация Управление данными Ключи к успеху Внедрение интегрированных PLMрешений — NX и Teamcenter. Результаты

|

Усовершенствовав бизнес-стратегию в 1990-е годы компания стала ведущим поставщиком миниатюрных деталей из металла и пластика. Предприятия Kramski самостоятельно разрабатывают и производят большую часть своих высокопроизводительных штампов последовательного действия, прессовой оснастки и производственных систем для производства деталей внутреннего использования. Фактически продукция Kramski на 100% представляет собой технологическую оснастку, причем 95% изделий предназначены для использования внутри самой компании.

Глобальное позиционирование

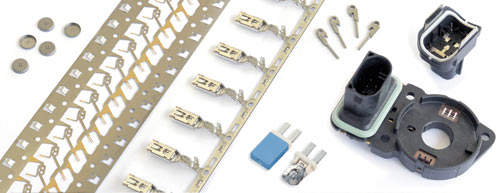

Являясь глобальной компанией, Kramski имеет центры разработки и производственные мощности в Германии, Индии и США. Компания поставляет заказчикам по всему миру свыше 2 млрд таких изделий, как разъемы, электрические контакты и переключатели. Основными потребителями ее продукции являются предприятия автомобилестроения, электронной промышленности, изготовители телекоммуникационного оборудования и медицинской техники. Заказчики в этих и других отраслях получают преимущества от широкого технологического и рыночного опыта работы компании, что гарантирует стабильно высокое качество всех выпускаемых линеек продукции. Кстати, среди этих изделий — и профессиональные клюшки для гольфа, которые изготавливаются в Германии и США отдельным подразделением компании.

«Применяя Teamcenter мы всегда получаем уникальный чертеж на нашу оснастку. Благодаря четко определенным рабочим процессам поддерживается актуальность всей информации». Руководитель группы проектирования оснастки, Kramski Group |

При производстве всех проектируемых и выпускаемых на заводах Kramski изделий очень важны высокая точность и производительность. Высокая производительность достигается благодаря применению станков и технологических систем. Изделия, которые изготавливаются в Германии, поставляются по всему миру по конкурентоспособным ценам.

Это относится и ко всем остальным заводам компании. Завод во Флориде (США) выпускает изделия преимущественно для американских клиентов, в то же время потребителем этих изделий Kramski также является и Китай. Подразделение Kramski Lanka Pvt. Ltd в Шри-Ланке производит штампы, пресс-формы и композитные детали для заказчиков из Азии, Европы и Северной Америки. Распределенная производственная стратегия Kramski приводит к заметному снижению затрат как для самой компании, так и для ее клиентов.

Первопроходец во внедрении современных технологий

Претворение инновационных идей в жизнь требует не только наличия ноу-хау и самоотверженности сотрудников, но и применения самых современных технологий. Для производственного предприятия, например для Kramski, к таким технологиям относятся производительные и точные сверлильные, фрезерные и электроэрозионные станки с ЧПУ, а также сложнейшие решения в области информационных технологий, обеспечивающие поддержку и оптимизацию конструкторско-технологических процессов.

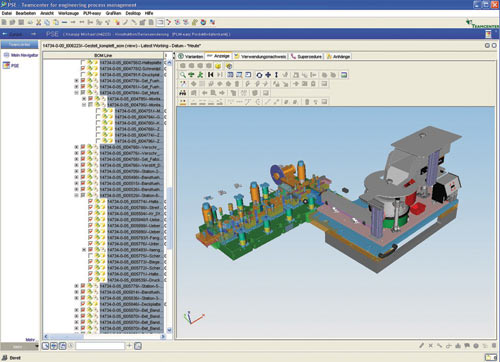

Визаулизация 3D-модели в Teamcenter

Как и многие другие машиностроительные предприятия, в 1980-90-е годы компания Kramski была первопроходцем в деле внедрения систем автоматизированного проектирования (CAD). Однако руководство компании тогда поняло, что CAD/CAM-системы больше обещали, чем реально делали. На рынке отсутствовали подлинные решения «под ключ», способные справиться со всеми специфическими требованиями процесса подготовки производства. В итоге в 1995 году Kramski внедрила специализированную двумерную CAD-систему, предназначенную для автоматизации ряда трудоемких повседневных задач, которые не решались другими средствами.

Несмотря на то что данная система оказалась весьма успешной, с годами возникало всё больше и больше проблем. Например, отсутствие возможности создавать сложные 3D-поверхности затрудняло изготовление деталей стабильно высокого качества. Кроме того, без интегрированного программного решения по управлению данными об изделиях и процессах большому числу конструкторов было сложно одновременно работать над одним и тем же изделием, что приводило к возникновению проблем в управлении данными и версиями документов.

Время PLM: внедрение интегрированного CAD- и PDM-решения

В связи с ограниченной функциональностью специализированной системы, в 2005 году компания Kramski начала внедрение технологии управления жизненным циклом изделия (PLM) от Siemens PLM Software. Были внедрены трехмерная CAD-система NX и мощная система управления данными об изделии (PDM) Teamcenter.

Важнейшую роль в выборе NX сыграли широкая функциональность и гибкость данного решения, а также наличие специализированных приложений по проектированию штамповой оснастки и пресс-форм, включая «Мастер создания штампов», «Мастер создания пресс-форм» и «Проектирование электродов». Кроме того, существенным фактором стала прекрасная интеграция между NX и Teamcenter.

Компания Kramski внедрила Teamcenter с целью улучшения параллельных процессов проектирования для управления данными об изделии и получения информации о состоянии процесса разработки изделий. Использование Teamcenter обеспечило четкий контроль над процессами разработки и правами доступа, организован автоматический выпуск конструкторских спецификаций и оптимизированы рабочие процессы. Кроме того, компания предоставила конструкторам, технологам и цеховому персоналу простой доступ к средствам визуализации 3D-моделей.

С точки зрения бизнеса капиталовложения в NX и Teamcenter были направлены на достижение роста производительности, сокращение сроков подготовки производства и изготовления изделий, а также повышение качества готовых изделий и процессов.

Дальнейшая автоматизация за счет расширения возможностей системы

С учетом высокой сложности выпускаемой штамповой оснастки, а также того фактора, что обработка металла давлением уже не сводилась только к штамповке и гибке листового материала, компания Kramski силами собственной группы программистов расширила возможности NX и Teamcenter. Высокая эффективность производства оснастки достигается с помощью модулей автоматизации процессов глубокой вытяжки, лазерной сварки и сборки. Цель проекта по расширению возможностей системы заметно отличалась от целей внедрения предыдущей специализированной системы, когда требовалось просто расширить функциональность. Развитие возможностей NX позволило еще больше автоматизировать часто выполняемые задачи, сократить сроки разработки, а также упростить процесс пополнения собственных библиотек стандартных деталей.

«Конструкторы должны фокусироваться на задачах проектирования и не отвлекаться на рутину, — поясняет разработчик систем для NX и Teamcenter в компании Kramski. — Например, обозначения деталей, позиции и прочая информация автоматически связываются с деталями и проверяются системой, что обеспечивает корректность данных, передаваемых в ERP-систему планирования ресурсов предприятия».

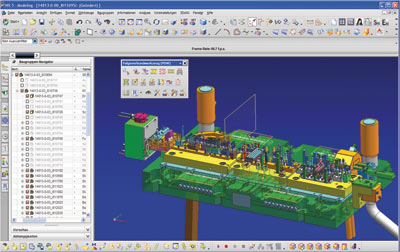

Параллельное проектирование сокращает сроки разработки

Для сокращения сроков разработки новой оснастки требуется одновременная работа нескольких конструкторов над одним проектом. «Штамп последовательного действия состоит из главной сборки и множества подсборок, выполняющих отдельные этапы обработки, — поясняет руководитель группы конструкторов штамповой оснастки в компании Kramski. — При помощи Teamcenter мы можем контролировать права доступа, что обеспечивает параллельную работу разных конструкторов над разными подсборками одного изделия. Как правило, один конструктор разрабатывает одну отдельную подсборку.

Когда разработка достигает определенного уровня, другой конструктор приступает к работе над тем же самым модулем, выполняя детальную проработку или создание чертежей. И снова Teamcenter управляет правами доступа».

Примеры деталей, изготавливаемых компанией Kramski

Визуализация и улучшение информативности данных

Многие годы в промышленности активно дискутируется возможность замены чертежей на 3D-модели, служащие для визуализации изделий. В компании Kramski к этому вопросу подходят очень прагматично. Цель заключается не в том, чтобы полностью перейти на безбумажную технологию, а всего лишь сократить количество чертежей. Первым шагом стал переход на полнофункциональную трехмерную CAD- и PDM-систему на основе интегрированных решений от Siemens PLM. Актуальные 3D-модели оснастки, технологических систем и готовых изделий постоянно доступны для всех участников процесса разработки. Это не только делает весь процесс создания изделия полностью информативным, но и сокращает возможные случаи недопонимания и необходимость в постоянном обмене вопросами между сотрудниками работающими над одним проектом.

«Используя совместно NX и Teamcenter, мы всегда получаем четко определенные и актуальные конструкторские спецификации на выпускаемую оснастку». Разработчик систем, Kramski Group

3D-модели оснастки, технологических систем и готовых изделий всегда актуальны

3D-модель штампа последовательного действия, спроектированного в NX |

Повышение качества изделий и процессов

В целом внедрение PLM привело к заметному повышению качества изделий и процессов, чему имеется масса подтверждений. Интегрированные функциональные возможности 3D-моделирования поверхностей обеспечивают высокую и стабильную точность деталей оснастки. Применявшаяся ранее при работе с поверхностями свободной формы система часто требовала вмешательства пользователя. По словам руководителя группы конструкторов, «мы получили большую отдачу при помощи данной функциональности, а без 3D мы не смогли бы изготавливать детали с требуемым качеством. Кроме того, мы можем автоматически развернуть 3D-деталь для получения геометрии плоской заготовки. Исходя из формы заготовки, мы без труда получаем ширину и глубину загрузки листа. Такие возможности в 2D-системе отсутствовали. Еще одно преимущество состоит в том, что полоса металла в 3D точно соответствует полосе в реальном штампе. Мы не упускаем различные пазы и вырезы, точно проектируем разные этапы обработки давлением».

Есть и еще одно преимущество. Процесс подгонки, который практически всегда требуется при переходе от теоретического, абсолютно точного изделия к реальному, с внедрением NX стал гораздо проще.

Решения и услуги Teamcenter, Основной вид деятельности Kramski Group проектирует и изготавливает сложную штамповую оснастку и прессформы, а также штампованные и композитные детали. Местонахождение Пфорцгейм (Германия) «При помощи модуля NX Progressive Die Design мы можем реализовывать более сложные проекты с более высоким уровнем качества, чем при использовании предыдущей системы». Руководитель группы проектирования штамповой оснастки, Kramski Group |

Teamcenter позволяет выполнить дальнейшую оптимизацию процессов. «При помощи Teamcenter мы всегда получаем четко определенный чертеж оснастки, — отмечает руководитель группы. — В определенном рабочем процессе вся информация всегда актуальна. Используя комбинацию NX и Teamcenter, мы всегда имеем четко определенные и актуальные конструкторские спецификации на выпускаемую оснастку. Наши коллеги в цехах не могут получить устаревшие или неверные сведения, а если где-то и завалялся старый чертеж, его сразу же выявят».

Хранимые в Teamcenter данные используются для автоматического создания ведомости оснастки, в которой перечислены ее критически важные параметры. Кроме того, создается конструкторская спецификация и иная важная технологическая документация.

Конкурентные преимущества и непрерывное улучшение

Внедрение Teamcenter и NX привело к повышению «прозрачности» и надежности процесса подготовки производства — от концептуального замысла до изготовления и сборки. Конструкторы концентрируются на своих задачах и теперь могут работать параллельно и совместно. Расширенные возможности визуализации привели к четкому выражению замысла конструктора. Изделия компании Kramski изготавливаются с более высоким и стабильным уровнем качества. При этом Kramski продолжает выявлять сферы возможных улучшений, включая непрерывную стандартизацию деталей и автоматизацию рабочих процессов, что сокращает сроки разработки.