Сквозная система проектирования электрифицированных систем в аэрокосмической отрасли на примере связки E3.series и NX

ЗАО «Опытноконструкторское бюро «Аэрокосмические системы», входящее в холдинг «Промышленные технологии», специализируется на решении проектных задач в части разработки, модернизации и интеграции электрифицированных, гидравлических и пневматических систем летательных аппаратов. ОКБ «Аэрокосмические системы» успешно сотрудничает с такими лидерами аэрокосмической отрасли, как ОАО «Туполев», ОАО «АК им. С.В. Ильюшина», ОАО «Корпорация «Иркут», ОАО «Казанский вертолетный завод», ГП «Антонов», ОАО «Мотор Сич» и ФГУП «НПЦ автоматики и приборостроения им. академика Н.А. Пилюгина».

«САПР и графика»: Расскажите, пожалуйста, о специализации и основных направлениях деятельности вашей компании.

Александр Акимов: ОКБ «Аэрокосмические системы» специализируется на решении проектных задач в части разработки, модернизации и интеграции электрифицированных систем летательных аппаратов. Особое внимание уделяется вопросам интеграции первичных и вторичных бортовых систем электроснабжения, в частности путем применения более современных технологий и методик проектирования. Тесное сотрудничество с ведущими западными разработчиками и производителями бортовых систем летательных аппаратов (ЛА) позволяет принимать наиболее целесообразные конструкторскотехнологические решения при проектировании бортовых систем.

В настоящее время ОКБ ведет активное развитие перспективных направлений — авиационных комплексов на платформе интегрированной модульной авионики, гидравлики и светотехники как для гражданского, так и военного применения.

Помимо вышеперечисленных проектных работ ОКБ «Аэрокосмические системы» решает ряд следующих актуальных задач:

- создание эталонного электронного макета изделия с проектированием электрической архитектуры изделия;

- снижение массогабаритных характеристик систем летательного аппарата;

- анализ и оптимизация элементов кабельной сети с технологической и экономической точек зрения;

- разработка мероприятий по увеличению технологичности и скорости монтажа электрифицированных, гидравлических и пневматических систем ЛА, в том числе по повышению их ремонтопригодности и простоты обслуживания в эксплуатации;

- внедрение передовых технологий производства и тестирования систем;

- сертификация разработанных систем с учетом требований российских и международных стандартов.

В настоящее время ОКБ располагает более чем 30 опытными инженерами, к тому же компания активно сотрудничает с московскими и дубнинскими вузами, что позволяет нам регулярно пополнять штат уже подготовленными молодыми специалистами и работающими неполный день студентамидипломниками, повышению уровня профессиональной подготовки которых придается большое значение. В процессе работы молодые специалисты выполняют порученные им задания под руководством своих наставников — ведущих специалистов ОКБ, перенимая опыт старших коллег.

СГ: Кто ваши основные заказчики, и над какими проектами вы работаете в настоящее время?

А.А.: ОКБ «Аэрокосмические системы» успешно сотрудничает с ОАО «Туполев», ОАО «АК им. С.В. Ильюшина», ОАО «Корпорация «Иркут», ОАО «Казанский вертолетный завод», ОАО «ВАСО», ОАО «Мотор Сич», ОАО «Авиадвигатель», ОАО «Ульяновское конструкторское бюро приборостроения», ФГУП «НПЦ автоматики и приборостроения им. академика Н.А. Пилюгина».

В настоящее время силами нашего ОКБ осуществляется глубокая модернизация системы распределения электроэнергии и бортовой кабельной сети вертолета «Ансат», ведутся работы по модернизации распределительных устройств для самолетов Ан148 и Ту204СМ и проектирование распределительных устройств, пультов кабины и кабельной сети самолета Ил476, открыты работы по проектированию бортовой кабельной сети перспективного среднемагистрального самолета МС21.

Благодаря богатому опыту и высокому потенциалу специалистов ОКБ в области проектирования систем ЛА, компания проводит ряд опытноконструкторских работ по проектированию специализированных жгутов для условий жесткой эксплуатации: проектирование бортовой кабельной сети космических аппаратов, полную обвязку маршевых двигателей и вспомогательных силовых установок. Также осуществляются работы по проектированию компонентов гидравлических систем и гидравлической обвязки стоек шасси. Реализация данных задач связана с применением специальных материалов и компонентов, в том числе высокотемпературных и высокопрочных.

СГ: Расскажите о существующей в ОКБ «Аэрокосмические системы» методике и основных этапах выполнения конструкторских работ. Какие программные средства применяются в процессе проектирования?

А.А.: Гарантией выполнения проекта в установленные сроки и отсутствия ошибок в рабочей конструкторской документации является стандартизация работы. Процесс проектирования разбит на стандартные этапы, включающие стандартные работы, подкрепляемые выпуском документов, содержание и оформление которых четко оговорены в действующих российских и международных стандартах, а также в нормативнотехнической документации предприятия.

На стадии эскизного проектирования алгоритм работы включает анализ технического задания, анализ исходных данных, анализ всех современных технологических и конструктивных решений, которые могли бы быть применены в данном проекте. Далее, после согласования и утверждения заказчиком эскизного проекта, мы приступаем непосредственно к проектированию.

Проектные задачи решаются специалистами ОКБ путем применения процесса сквозного проектирования, основанного на использовании PLM/PDMтехнологий. Это позволяет отслеживать все этапы жизненного цикла изделия, начиная со стадии технического анализа проекта. Применяемые методы позволяют еще на первоначальном этапе разработки выявлять гипотетические проблемы, с которыми коллектив разработчиков может столкнуться в процессе реализации проекта. Для реализации сквозного проектирования ОКБ использует современные программные комплексы E3.series, NX 7.5, специализированные программные комплексы для расчета электромагнитных воздействий и показателей надежности и безотказности. Интегрирование оценки надежности и безотказности в процесс сквозного проектирования позволяет определить количественные показатели надежности изделия на ранних этапах, что, в свою очередь, позволяет выявить несоответствия требованиям и улучшить характеристики конечного продукта.

Таким образом, построенная нами система сквозного проектирования учитывает все нюансы конструкции изделия и условия его эксплуатации и позволяет полностью автоматизировать процесс проектирования — от этапа получения исходных данных до выпуска полного комплекта конструкторской документации — и уменьшить сроки и финансовые затраты на разработку и производство систем ЛА, снизить массогабаритные характеристики изделия, обеспечить качество и надежность проектируемых систем на уровне международных стандартов, соблюсти требования по электромагнитной совместимости и стойкости к воздействию радиочастотных полей высокой интенсивности (HIRF), унифицировать технологические процессы.

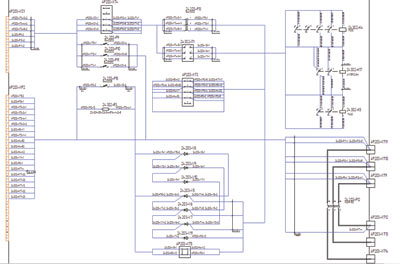

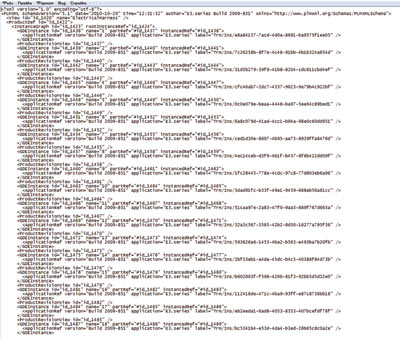

Александр Кононов: В начальной стадии выполнения работ по проекту идет параллельная работа над электросхемами в E3.series (рис. 1) и над подготовкой электронной трехмерной модели изделия к электрической маршрутизации в NX. Помимо этого на данном этапе происходит пополнение баз данных недостающими элементами, причем параллельно пополняются как база данных E3.series, так и база данных электрическипараметризованных элементов NX. По окончании работы над электросхемами данные по электрическим связям через автоматически генерируемый XMLфайл передаются в модуль электрической разводки NX (рис. 2).

Рис. 1. Пример электрической схемы соединений в интерфейсе E3.series

Рис. 2. Пример XML-файла, автоматически сгенерированного в E3.3DRoutingBridge

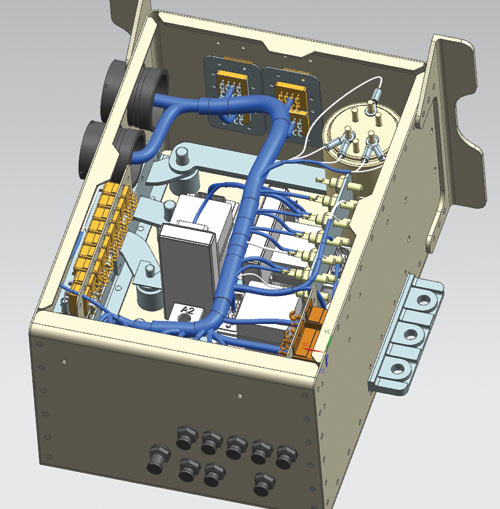

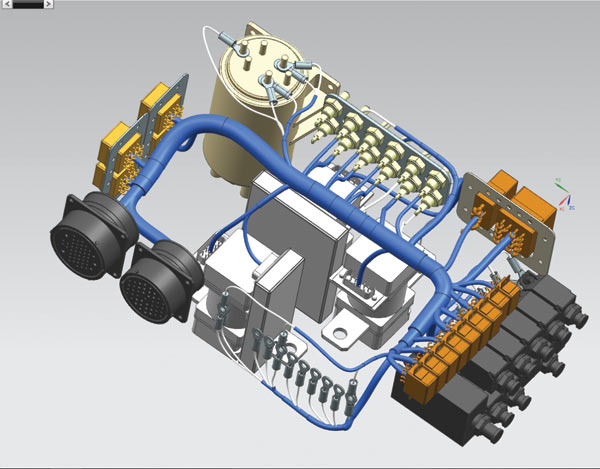

Рис. 3. Разработанная с помощью NX 7.5 трехмерная модель распределительного устройства со жгутом

Рис. 4. Пример трехмерной модели жгута в интерфейсе NX 7.5

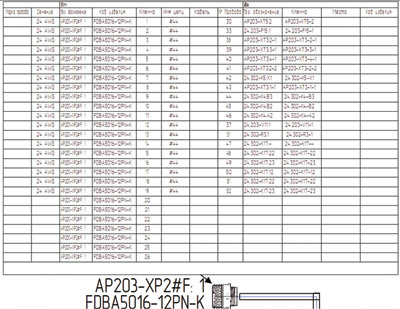

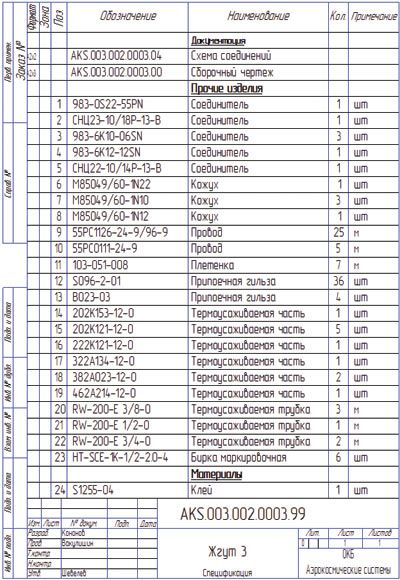

После этого ведется работа над трехмерными моделями жгутов: прокладка по объекту, крепление к корпусу объекта, бандажирование, генерация длин проводов и оформление чертежей (рис. 3 и 4). Далее для формирования спецификаций данные по длинам проводов возвращаются в E3.series. На выходе мы получаем готовые чертежи (рис. 5), спецификации (рис. 6), перечни элементов, схемы и таблицы соединений (рис. 7).

Рис. 5. Пример чертежа жгута в интерфейсе E3.formboard

Рис. 6. Пример сгенерированной спецификации

Рис. 7. Пример сгенерированной таблицы соединений

Также на выходе из NX мы можем сформировать файл в специальном формате, содержащий только длины и бирки проводов, который может быть загружен на производстве в маркернорезательный станок для автоматизированной подготовки проводов к производству электрожгутов.

В процессе работы над проектом осуществляется постоянная взаимосвязь проектного подразделения и отдела перспективных разработок, а также происходит одно из основных взаимодействий внутри ОКБ — сотрудничество схемотехников, конструкторов и технологов. Весь процесс проектирования — это достаточно сложная работа, требующая тонкости, внимательности и слаженной деятельности коллектива. Также идет взаимодействие с партнерами — поставщиками электронного и аппаратного оборудования. В первую очередь это необходимо для того, чтобы применять в своих изделиях новейшие комплектующие и передовые технологии.

На этапе реализации проекта ОКБ осуществляет изготовление, проведение стендовых испытаний, отработку и отладку опытных образцов и подготовку к серийному производству.

В процессе проведения испытаний или эксплуатации возможно возникновение необходимости внесения доработок в готовый проект. Всё это легко реализуется в нашей системе проектирования, которая позволяет выпускать необходимую документацию, отражающую внесенные изменения, и новую ревизию рабочей документации, а также погасить старые изменения.

СГ: Как всё вышеперечисленное повлияло на ваш выбор системы E3.series в качестве внедряемой САПР? Какие другие системы проектирования вы изучали или сравнивали? Когда и как вы внедряли у себя E3.series?

А.А.: В ОКБ были внедрены трехмерная САПР и PLMсистема, так что оставалось определиться с выбором электрической САПР. Специалистами нашего ОКБ были изучены все представленные на российском рынке электрические САПР, в которых были выполнены пилотные проекты.

Не упоминая конкретные названия, отмечу, что в остальных САПР нас обязательно чтото не устраивало. Например, у одних выходная документация не соответствует ЕСКД, у других отсутствует интуитивно понятный, логичный алгоритм, у третьих слабая техническая поддержка, так что процессы внедрения и доводки заняли бы довольно много времени и сил. По результатам этого анализа нами и был выбран продукт E3.series.

Внедрение E3.series проводилось летом 2010 года. Компания ПОИНТ, у которой мы приобретали программное обеспечение, оперативно провела обучение сотрудников ОКБ, которые сразу же приступили к наполнению базы данных и выполнению проектов. Параллельно специалисты ОКБ и компании ПОИНТ провели мероприятия по интеграции E3.series с PLMсистемой Teamcenter. В частности, в процессе внедрения были написаны и отлажены скрипты для E3.series, обеспечивающие необходимый для ОКБ функционал, не включенный в состав базовой поставки программного продукта.

До внедрения E3.series в ОКБ схемы выполнялись в основном либо в чертежных двумерных редакторах и не несли в себе «живых» связей, либо в малофункциональных электрических САПР, обладающих очень низкой степенью параметризованности. Могу с удовлетворением констатировать, что с внедрением нового программного средства срок выполнения проектов сократился, в зависимости от сложности поставленных задач, на 4060%.

СГ: Каковы, по вашему опыту, основные удобства проектирования в E3.series — для проектировщиков, заказчиков, фирмпартнеров, служб эксплуатации готовых объектов?

А.К.: Проектирование в E3.series, на наш взгляд, является вполне интуитивно понятным. У него привычный для многих пользователей Windowsинтерфейс, что позволяет быстро сориентироваться и привыкнуть к рабочей среде САПР. Безусловно, с E3.series упрощается и ускоряется процесс проектирования. Вопервых, есть гибкая и структурированная база данных, структура которой может быть изменена любым пользователем «под себя».

Вовторых, не требуется каждый раз вычерчивать на схеме один и тот же элемент — достаточно один раз описать его в базе данных изделий, а затем располагать на схеме, просто вытаскивая из БД. При этом символ одного изделия можно использовать и для другого, идентичного по функционалу, что облегчает и ускоряет создание и наполнение базы данных. К тому же база данных едина для всех. Получается, что у проектировщиков графические обозначения символов изделий одинаковы. Таким образом, унифицируются все атрибуты, что упрощает и ускоряет процесс проектирования, чтения и передачи в дальнейшем всей документации.

Втретьих, существует возможность написания скриптов. Это позволяет получать любую проектную документацию в нужной структуре. По сути, это необходимая гибкость при создании отчетности.

Еще можно отметить возможность создания в E3.series иерархических блоков. Очень удобно, когда «начинку» отдельных блоков не нужно отображать на схеме, благодаря чему схема не перегружается лишней информацией. В то же время можно в любой момент открыть схему каждого блока и сделать какието доработки либо изменить его структуру полностью. На наш взгляд, это существенное достоинство при проектировании связей между различными блоками, когда важна структура соединений, а не «начинка» всех устройств. С такой возможностью всё гораздо проще и удобнее.

Необходимо отметить, что E3.series очень хорошо интегрируется с трехмерными САПР. Для передачи данных в среду NX мы используем мост E3.3DRoutingBridge. Он передает информацию обо всех элементах, находящихся в проекте, а также данные проводов и соединений в одномединственном файле с расширением *.plmxml (см. рис. 2). Для нас очень важно, чтобы электрическая и трехмерная САПР хорошо «понимали» друг друга. Ведь это значительно облегчает процесс прокладки проводов и жгутов по объекту. А в случае появления ошибки не требует много времени на ее поиск и устранение.

СГ: Какие факторы, по вашему мнению, могут обеспечить пользователю E3.series реальное преимущество в конкуренции с пользователями других САПР? На каких этапах и в каких областях?

А.К.: В программном продукте E3.series присутствует разделение изделий, символов и моделей на разные типы схем (электрика, пневматика, гидравлика и т.п.). При их создании имеется возможность выбора одного или нескольких типов, то есть задания того, на какой из схем это изделие, символ или модель может использоваться. А базу данных можно структурировать по данному атрибуту, что облегчает поиск элементов при проектировании сразу нескольких типов схем и не дает запутаться в различных вариантах элементов.

При создании проекта есть еще одно полезное преимущество: все используемые в нем элементы сразу попадают в базу данных проекта, что позволяет редактировать схемы не на своем сервере, а, скажем, у заказчика, у которого нет базы данных, применяемой нами. Благодаря этому мы можем использовать в других проектах или схемах те или иные элементы из базы данных проекта, не задействуя базу данных E3.series. Как уже было сказано, E3.series — это интуитивно понятное программное обеспечение, довольно несложное в освоении инженерамипроектировщиками.

СГ: Что вы изменили в вашем процессе проектирования с помощью E3.series? Что, по вашему мнению, следует расширить и улучшить в функционале самой системы E3.series?

А.А.: В первую очередь мы ускорили процесс работы над проектами. Одна из причин, почему мы выбрали E3.series, — это возможность отказаться от большого количества бумаг и ручного ввода данных, что делает проектирование удобным, быстрым, простым и качественным. Все ревизии можно осуществлять в электронном виде, а также выпускать отдельные извещения об изменениях с последующим их погашением.

E3.series позволяет нам избежать ошибок и опечаток, причиной которых является «человеческий фактор». Таблицы соединений и спецификации создаются автоматически на основе данных из электрических схем. К тому же с помощью E3.series мы получаем XMLфайл, а следовательно, исключается необходимость ручного написания XMLфайла для прокладки жгутов в NX.

А.К.: У E3.series довольно хороший и гибкий функционал. Но некоторые вещи приходится делать обходными путями. К примеру, бирки проводов и соединений. У разных заказчиков различные системы маркировки и присвоения адресов в монтажных схемах. А шаблонов для автоматического создания бирок всего два. Хотелось бы, чтобы их стало больше либо появилась другая функция создания различных бирок в автоматическом режиме.

Еще хотелось бы, чтобы при вставке электросоединителя в схему появилась возможность выбора ответной части, которая указывается при редактировании изделия. Ведь для каждого соединителя может быть не одна, а несколько модификаций ответных частей, например с разными кожухами. При использовании на схеме одного и того же соединителя, но с разной ответной частью приходится какието из них менять, что несколько замедляет процесс проектирования.

СГ: Каковы планы и перспективы ОКБ «Аэрокосмические системы» на ближайшие годдва?

А.А.: Российская авиация наконецто начинает возрождаться: модернизируется находящаяся в эксплуатации техника, стартуют новые перспективные проекты как в гражданской, так и в военной авиации, присутствует положительная динамика в увеличении объема заказов на научноисследовательские и опытноконструкторские работы (НИОКР) со стороны головных предприятийразработчиков. Надеюсь, ближайшие годдва эта тенденция сохранится, и мы вместе с нашими заказчиками и партнерами выйдем на принципиально новый уровень сотрудничества и интеграции интеллектуальных и технических потенциалов для укрепления позиций России на мировом рынке как одной из ведущих авиационных и космических держав.

Интервью подготовлено к печати Дмитрием Красковским

Александр Акимов

Заместитель генерального конструктора — начальник КБ ЗАО «ОКБ «Аэрокосмические системы». Выпускник Московского авиационного института по специальности «Электрооборудование летательных аппаратов».

Александр Кононов

Инженер ЗАО «ОКБ «Аэрокосмические системы». Выпускник Московского авиационного института по специальности «Электрооборудование летательных аппаратов».