Особенности процесса создания трехмерной модели конструкции космического аппарата дистанционного зондирования

Требования, предъявляемые к электронному макету изделия

Особенности процесса создания электронного макета изделия

Введение

При разработке любого сложного изделия существует необходимость в тщательной отработке документации перед началом его единичного или серийного изготовления. В случае разработки космического аппарата (КА) эта необходимость усугубляется невозможностью его ремонта и обслуживания после запуска. Одним из способов такой отработки является макетирование изделия, которое может проводиться как в процессе разработки изделия, так и уже на этапе его отработки. В случае разработки космического аппарата целями данных работ, как правило, является следующее:

- проверка правильности конструктивных решений, заложенных в конструкторской документации (КД);

- отработка монтажа и демонтажа бортовой аппаратуры;

- отработка монтажа бортовой кабельной сети и пневмогидрокоммуникаций;

- проверка технологичности изготовления и сборочных работ;

- контроль зоны размещения конструкции изделия;

- оценка достаточности зазоров между комплектующими изделия, элементами конструкции, в том числе подвижными;

- проверка удобства работы с приборами при испытаниях;

- оценка массовых и центровочных характеристик.

В процессе макетирования обычно выявляется необходимость коррекции конструкторской документации. Результатом макетирования является выдача заключения о готовности к изготовлению штатного изделия.

Процесс проведения макетирования весьма долгосрочный и дорогостоящий. Он может начинаться сразу после запуска КД на элементы космического аппарата, подлежащие макетированию, и завершаться уже в процессе сдачи изделия в эксплуатацию. При разработке космического аппарата, изготавливать который предполагается серийно, или в случае отсутствия необходимости экономии средств для проведения макетирования может изготавливаться отдельный образец, который полностью отвечает условиям проведения макетирования. Такой подход применялся при разработке различных серийных КА с 60-х по 90-е годы. В настоящее время при разработке КА стараются совместить различные виды испытаний на одном-двух образцах. Например, образцы для статических и динамических испытаний, как правило, удовлетворяют условиям проведения макетирования и позволяют частично или полностью их провести. Часть задач макетирования можно отработать уже на летном изделии.

С развитием компьютерных технологий в области трехмерного моделирования появилась возможность начать макетирование до начала изготовления изделия в процессе проектирования и разработки КД. Это позволяет выявить ошибки и недоработки на более ранних этапах, а следовательно, уменьшает общее время изготовления изделия. Значительный объем задач макетирования возможно решить на электронном макете изделия (ЭМИ), однако на данный момент полностью исключить макетирование на физических образцах не представляется возможным. В дальнейшем в процессе развития компьютерных технологий весьма вероятно, что все задачи макетирования будут решаться с помощью компьютерного моделирования.

В данной статье рассмотрены два вопроса: требования, предъявляемые к электронному макету изделия, и особенности процесса его создания.

Цифровые данные, приведенные в данной статье, опираются на опыт разработки документации в ГНП РКЦ «ЦСКБ-Прогресс» по КА «Ресурс-ДК1» и картографическому КА.

Требования, предъявляемые к электронному макету изделия

Электронным макетом изделия является трехмерная модель изделия, построенная и хранящаяся в PDM-системе с заполнением соответствующих атрибутов и присвоением различных статусов, соответствующих состоянию компонентов модели. Создание такой модели — сложная инженерная задача для большого количества специалистов. Началом ее решения является формирование технических требований к ЭМИ.

Исходя из условий обеспечения выполнения задач макетирования и разработки конструкторской документации, к электронному макету изделия можно предъявить следующие требования:

- ЭМИ должен максимально соответствовать конструкторской документации на штатное изделие. К сожалению, добиться полного соответствия очень трудно: при разработке трехмерной модели по различным причинам допускается некоторое количество упрощений и отличий. Все отличия ЭМИ от документации на штатное изделие должны быть оговорены;

- трехмерная модель изделия должна соответствовать требованиям, изложенным в ГОСТ 2.052-2006 [1];

- создание ЭМИ должно осуществляться с помощью одной CAD-системы с использованием единой системы управления инженерными данными (PDM-системы). Возможно создание отдельных узлов и блоков в различных CAD-системах с последующим конвертированием моделей;

- модели подвижных элементов должны позволять отображать их штатное срабатывание;

- помимо приборов, агрегатов и систем должны быть смоделированы технологические процессы их установки в изделие в тех случаях, когда большие габариты и масса приборов, агрегатов, систем, минимальные зазоры в зонах установки или отсутствие возможности визуального контроля переводят технологические процессы в разряд критических;

- при моделировании технологических процессов должны быть созданы модели технологического оборудования в случае его применения при монтаже приборов, агрегатов и систем;

- трехмерная модель изделия должна позволять отображать разборку его на модули и агрегаты. При этом создаваемые материалы могут войти в эксплуатационную документацию, в частности в интерактивные электронные технические руководства (ИЭТР);

- при разработке моделей необходимо предусмотреть упрощения, повышающие быстродействие системы и облегчающие проведение макетирования.

Особенности процесса создания электронного макета изделия

В первую очередь сложность создания ЭМИ обусловливается объемом создаваемой модели. Даже с учетом упрощений и ограничений на количество компонентов, которые не играют значительной роли при МКИ (крепеж, элементы металлизации, маркировка), объем модели может составить более 50 тыс. компонентов. Для работы с такими сборками требуется особый подход как в организационно-методической, так и в материально-технической части. Прежде всего это организация работы с использованием системы управления инженерными данными (PDM-системы): создание основы модели в виде электронной структуры изделия с соответствующими связями между компонентами, распределение элементов модели по ответственным специалистам и раздача прав доступа, создание элементов модели, отслеживание и устранение ошибок и неувязок. При создании электронной структуры необходимо учитывать как требования ГОСТ 2.053-2006 [2], так и специфические особенности космической техники.

Для планирования и организации работ по моделированию конструкции необходимо создание графика моделирования, который может быть реализован в виде диаграммы Ганта в табличной форме или с помощью инструментария PDM-системы. Контроль выполнения работ и изменение, при необходимости, сроков должны осуществляться централизованно. Самым современным инструментом для этого является ERP-система (Enterprise Resource Planning System — система планирования ресурсов предприятия).

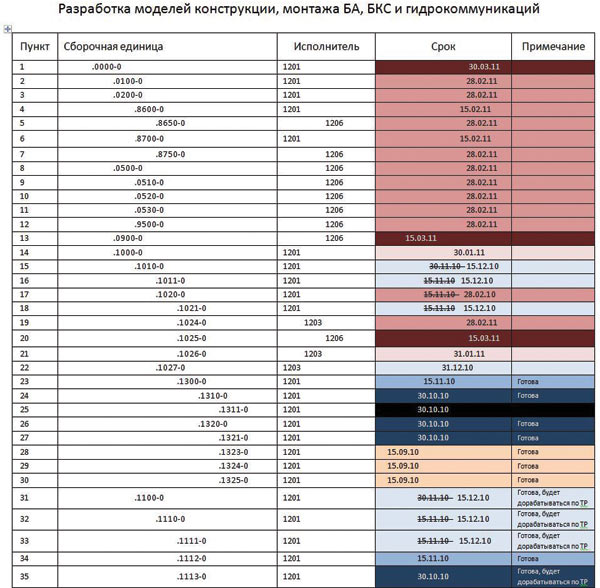

На рис. 1 представлен график создания ЭМИ картографического КА в табличной форме. Помимо конструкции в данном графике отражены сроки разработки бортовой аппаратуры.

Рис. 1. Элемент графика создания ЭМИ

Кроме элементов конструкции, в состав КА входит обширный набор бортовой аппаратуры (БА), которую также необходимо моделировать. Как правило, модели БА создаются предприятием — разработчиком аппаратуры и поставляются разработчику КА совместно с документацией на аппаратуру. Для структурирования и приведения данных моделей к единому виду к ним предъявляются специальные требования, которые сводятся к следующему:

- модель должна выполняться или конвертироваться в среду разработки модели КА. Это необходимо для включения модели в состав сборки КА и корректной работы с PDM-системой;

- модель должна быть выполнена одной деталью. Исключение составляют только подвижные или съемные части прибора либо агрегата. Защитные колпаки и крышки, транспортировочные приспособления моделируются отдельными деталями, но лишь те из них, что используются на приборе или агрегате в составе изделия;

- файлы моделей должны именоваться по единым правилам, должны быть заполнены необходимые атрибуты. Пример такого правила приведен в таблице;

- все приборы, относящиеся к какой-то определенной системе КА, должны быть окрашены в один и тот же цвет для последующей визуальной идентификации в модели общей сборки;

- моделирование массовых характеристик должно осуществляться путем задания массы и координирования центра масс. Как правило, приборы имеют неоднородную плотность, поэтому моделирование массовых характеристик прибора варьированием его плотности невозможно;

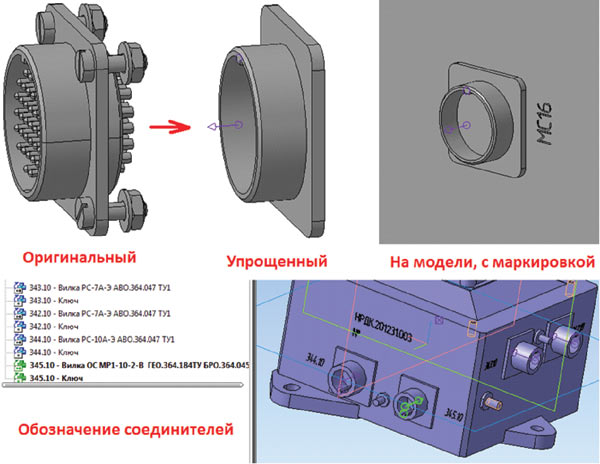

- при моделировании БА необходимо показывать разъемы максимально упрощенно, сохраняя их узнаваемый внешний облик и реальные габариты. Для моделирования кабельной сети нужно предусмотреть в составе модели прибора элементы, облегчающие присоединение модели разъемов кабелей, например присоединительную точку в месте подстыковки кабеля и контрольную точку в месте расположения ключа. Также должна быть выполнена маркировка разъемов, производимая выдавливанием текста в теле модели в соответствии с реальным размещением маркировок. Пример реализации требований по разъемам приведен на рис. 2;

- в случае наличия у прибора зоны обзора или незатенения она должна моделироваться с использованием поверхностного моделирования, поверхность должна иметь прозрачность не менее 50-70%.

Во многих организациях ракетно-космической отрасли, в том числе в ГНП РКЦ «ЦСКБ-Прогресс», принято разделение проектных и конструкторских подразделений. Первые занимаются концептуальным проектированием, разработкой эскизных материалов и увязкой исходных данных об изделии, в том числе по конструкции КА. Конструкторские подразделения разрабатывают конструкторскую документацию и сопровождают ее в процессе изготовления элементов КА. Соответственно при разработке КА создаются две модели, которые должны быть взаимосвязаны между собой, — проектная и конструкторская (рис. 3).

Рис. 2. Реализация требований к разъемам

Рис. 3. Проектная и конструкторская модели, выполненные в системе КОМПАС-3D

Взаимосвязь проектных и конструкторских моделей осуществляется рядом специальных мер, которые в совокупности позволяют говорить о параметризации моделей.

Среди этих мер можно выделить следующие:

- шаблоны для всех моделей;

- зоны для размещения элементов конструкции;

- инструментарий CAD-системы для реализации метода нисходящего проектирования (опорная геометрия, управляющие модели, скелетоны, мастер-геометрия).

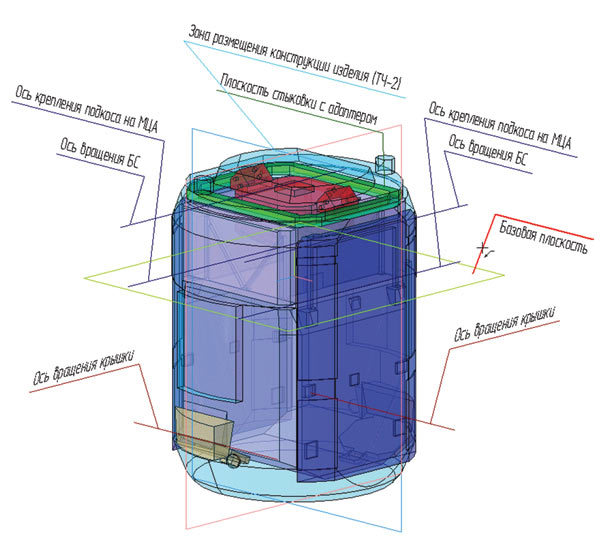

На рис. 4 показана совокупность зон размещения элементов конструкции изделия. Эти зоны — общие для проектных и конструкторских подразделений. Помимо увязки работы различных специалистов они позволяют контролировать геометрические размеры элементов КА и их взаимное расположение. Для ряда элементов конструкции в состав зон вводятся оси и вспомогательные плоскости.

Рис. 4. Зоны для размещения элементов конструкции

Среди составляющих элементов трехмерной модели в особую группу необходимо выделить бортовую аппаратуру. Как правило, у предприятия — разработчика КА имеется обширная кооперация предприятий — разработчиков бортовой аппаратуры, которые совместно с габаритными чертежами должны поставлять трехмерные модели бортовой аппаратуры. Данные модели, наряду с моделями конструкции, должны быть размещены в PDM-системе и использоваться при построении модели КА. Особой сложностью при этом является то, что предприятия-разработчики используют разное программное обеспечение и для размещения моделей бортовой аппаратуры в трехмерной модели КА требуется привести их к единому виду. Для этого прежде всего необходимо создать единые для всех предприятий-разработчиков требования к моделям и при получении данных моделей переводить их в формат CAD-программы, используемой при создании модели КА.

Следующим шагом при работе с предприятиями кооперации является включение их в единое информационное пространство. Теоретически специалисты удаленных предприятий могут работать над единой моделью КА посредством PDM-системы, подключение к которой осуществляется с помощью Интернета или другой сети. Однако на практике решение данной задачи сопряжено с большими трудностями как организационного, так и технического характера.

Отдельной проблемой при отсутствии предварительно проведенных подготовительных работ может стать недостаточное количество подготовленных специалистов. Работа с трехмерной моделью с использованием PDM-системы требует от специалистов применения стандартных подходов и культуры моделирования. Зачастую данные требования вызывают у опытных, грамотных специалистов отторжение и непонимание. Для создания качественной модели изделия необходимо формирование на предприятии группы специалистов — энтузиастов моделирования — инициативной группы.

Соотношение количества специалистов в инициативной группе к общему количеству специалистов должно быть равно приблизительно один к 10.

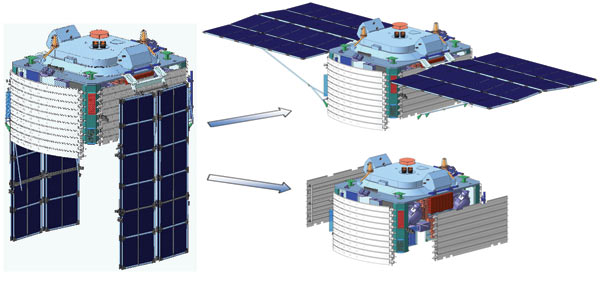

Среди прочих требований в модели должно быть реализовано отображение штатного срабатывания подвижных элементов, процесса установки критичных элементов, процесса сборки-разборки КА. Пример реализации этого требования приведен на рис. 5.

Рис. 5. Отображение в модели раскрытия солнечной батареи и снятия панелей радиатора-охладителя

Выводы

Применение комплексного подхода в моделировании сокращает срок разработки документации по изделию и уменьшает время ее согласования;

- эффективность моделирования пропорциональна приложенным усилиям;

- применение визуализации моделирования операций над изделием повышает эффективность взаимодействия подразделений при разработке документации;

- данные технологии позволяют создавать более эффективные современные презентации для представления заказчику, а также для участия в конкурсах и тендерах.

Список литературы

- ГОСТ 2.052-2006. Электронная модель изделия.

- ГОСТ 2.053-2006. Электронная структура изделия.