Совершенствование технологической подготовки производства корпусных деталей при помощи CAM-системы FeatureCAM

В статье рассмотрен опыт использования на ФГУП «Вольский механический завод» программных продуктов Delcam для совершенствования технологической подготовки производства корпусных деталей из литых заготовок и сортового проката на обрабатывающих центрах и станках с ЧПУ. ФГУП «Вольский механический завод» использует программные продукты компании Delcam с 2008 года, и заводом уже освоены и успешно эксплуатируются CAM-системы FeatureCAM и PowerMILL, а также CAI-система PowerINSPECT OMV.

Наше предприятие имеет современные обрабатывающие центры с ЧПУ, обладающие паспортной точностью позиционирования 35 мкм. Несмотря на это, при освоении новой номенклатуры литых корпусных деталей для электронных приборов, а также корпусов приборных, исполнительных и силовых приводов и редукторов раньше у нас возникали проблемы, связанные с нестабильностью качества трех и четырехосевой механической обработки корпусов из отливок 6÷8го класса точности (согласно ГОСТ 2664585). Проблемы с точностью обработки после переустанова детали возникали вследствие применения традиционных технологий базирования заготовки в приспособлении на столе станка с ЧПУ: получались недопустимые смещения контуров, разная толщина стенок, происходили повреждения бобышек изза смещения осей крепежных отверстий и т.п.

Как правило, проблемы с точностью базирования возникают с крупногабаритными сварными корпусными узлами, а также с литыми корпусными деталями средних и крупных размеров. Для таких деталей достижение равномерного распределения припуска и допускаемых отклонений, симметричное расположение элементов конструкции относительно основных координат базовых и рабочих поверхностей (в том числе посадочных и крепежных отверстий) является первоочередной задачей, которая при универсальных (ручных) методах базирования требует длительных проверок и регулирования положения заготовки.

С целью повышения качества продукции нами было принято решение освоить программное базирование, аналогичное тому, что применяется при измерениях на внедренной на нашем предприятии несколько лет назад координатноизмерительной машинегексаподе КИМ750, выпускаемой саратовским НПЦ «Лапик». Для этого были приобретены САМсистема FeatureCAM и CAIсистема PowerINSPECT OMV.

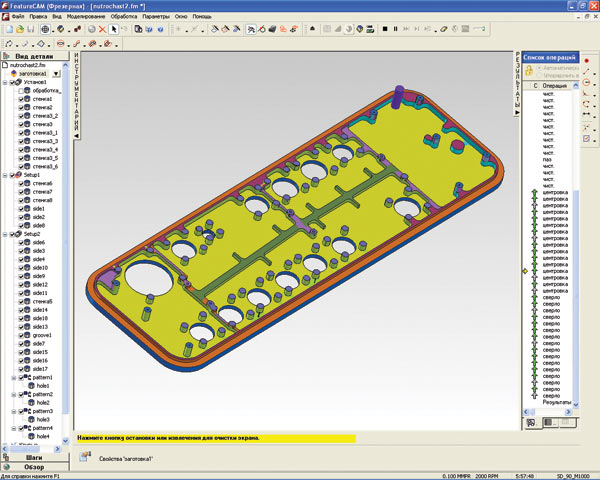

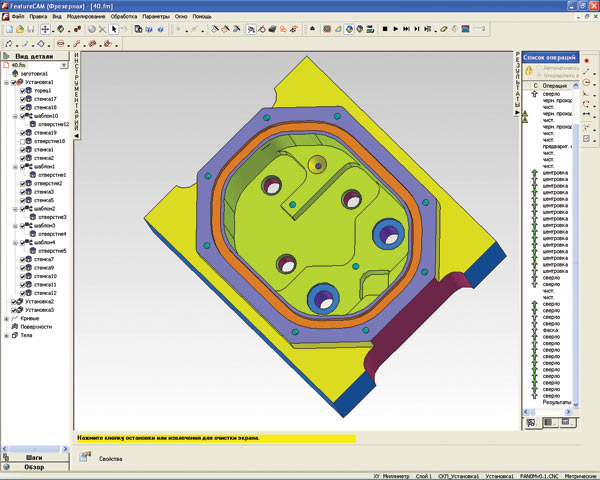

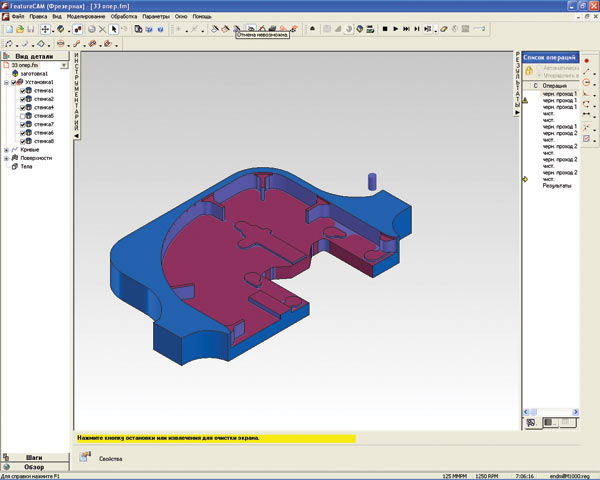

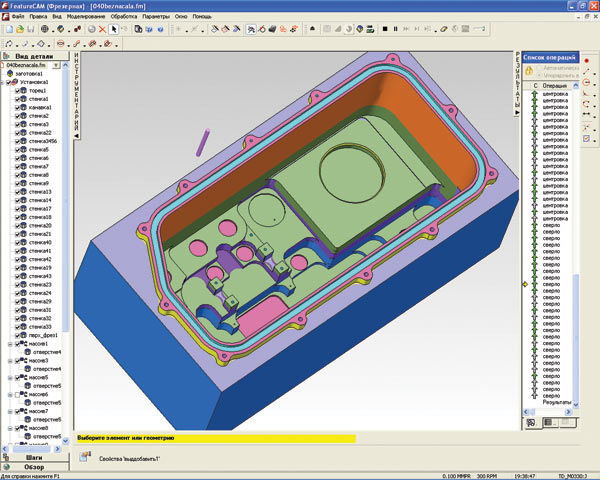

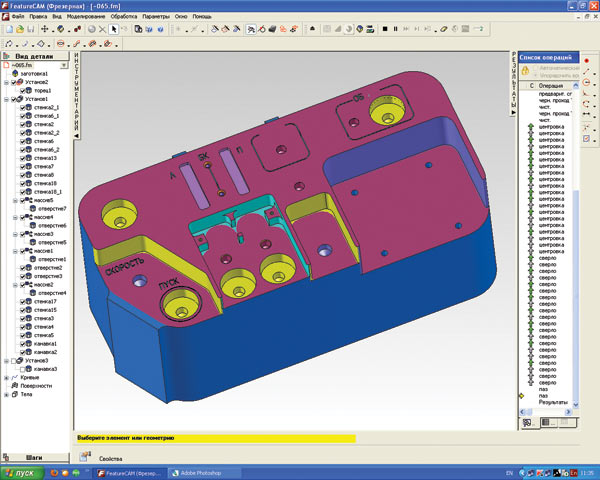

Примеры изделий ФГУП «Вольский механический завод», для программирования обработки которых использовался FeatureCAM

Автоматизированная разработка управляющих программ осуществляется в FeatureCAM, но в этом программном продукте, как и во всех других САМсистемах, отсутствует возможность программирования измерительных циклов. Поэтому для программирования измерительных циклов используется специальное программное обеспечение — CAIсистема PowerINSPECT OMV. Все измерения производятся раздельно после завершения части обработки с технологическими остановами.

САМсистема FeatureCAM предназначена для быстрого формирования управляющих ЧПУпрограмм на основе типовых обрабатываемых элементов с высокой степенью автоматизации принятия решений. В базе знаний этой CAMсистемы заложены типовые технологии обработки различных конструктивнотехнологических элементов с рекомендуемыми инструментами и режимами резания. Особо отметим, что FeatureCAM является открытой CAMсистемой, которая позволяет добавлять собственные конструктивные элементы и технологию их обработки.

Формирование управляющей программы производится по созданной или импортированной в FeatureCAM твердотельной модели обрабатываемой детали. Сначала пользователь выбирает компоненты 3Dмодели, которые необходимо обработать, и производит компьютерную имитацию обработки. При необходимости пользователь вносит в управляющую программу изменения, связанные с наличием инструмента и последовательностью обработки компонентов. После этого FeatureCAM автоматически генерирует управляющую программу.

Известно, что для сложных корпусных деталей гораздо проще адаптировать траекторию инструмента под конкретный технологический установ, чем проводить длительную ориентацию заготовки в заданное положение. Для этого достаточно произвести замеры положения характерных точек заготовки, на основе чего можно рассчитать оптимальное расположение детали внутри заготовки с равномерным распределением припуска на обработку. Прежде всего при помощи измерительной головки необходимо определить фактическое положение заготовки на станке (например, при помощи измерительной головки Renishaw ОМР60). Специальные математические алгоритмы, реализованные в PowerINSPECT OMV, позволяют определить погрешность установа, а именно сдвиг и поворот фактического положения заготовки в приспособлении относительно номинального (теоретически заданного) положения 3Dмодели в САМсистеме. Затем в готовую управляющую программу можно внести поправки, тем самым скомпенсировав погрешность базирования заготовки в приспособлении. В результате данные о фактическом положении заготовки на станке применяются для адаптации управляющей программы под конкретный установ. Коррекция может осуществляться как встроенными средствами стойки станка с ЧПУ, так и непосредственно в CAMсистеме путем пересчета управляющей программы под конкретный установ детали.

Рис. 1. Наружный фланец литой корпусной детали с измененными размерными связями

Полный вспомогательный контроль окончательно обработанных крупногабаритных деталей также имеет смысл выполнять при помощи PowerINSPECT OMV непосредственно на станке сразу после чистовой обработки (без извлечения детали из приспособления) с использованием прецизионного датчика (например, Renishaw МР700). Как показывает практика, точность современных станков с ЧПУ соизмерима с точностью стационарных КИМ.

Опыт раздельного применения FeatureCAM и PowerINSPECT OMV (совместно с измерительными головками Renishaw) на современных обрабатывающих центрах дал положительные результаты, но полностью исключить появление брака при обработке литых корпусных деталей не удавалось.

Проанализировав методику базирования от необработанных поверхностей наружного контура, которые являлись одновременно и конструкторскими базами (от них задавались нулевые размерные линии с координатной простановкой размеров), мы пришли к выводу о возможности возникновения значительных погрешностей базирования и погрешностей, связанных с нерациональной простановкой размеров в первоначальной конструкторской документации.

Анализ применения CAMсистем показал, что без отработки размерных цепей корпусных деталей на технологичность не обойтись. Конструкция детали, предназначенная для обработки на станке с ЧПУ, должна удовлетворять определенным требованиям, учитывающим особенности и возможности оборудования (об этом указано и в стандарте прежних лет ОСТ 1.4209681). В результате нами была предложена собственная методика отработки размерных цепей на технологичность для более чем десяти наименований литых корпусных деталей.

Современные системы станков ЧПУ содержат интерфейсы для работы с измерительными датчиками, которые могут устанавливаться в инструментальный магазин и по команде из управляющей программы (УП) загружаются в шпиндель — тем самым обеспечиваются все необходимые перемещения измерительного датчика. CAMсистема FeatureCAM позволяет добавлять в свою базу знаний дополнительные модули для новых конструкторскотехнологических элементов и технологические процессы их обработки. Кроме того, в FeatureCAM могут быть также внесены модули измерительных элементов и алгоритмы процессов их измерения.

Рис. 2. Детали из толстолистового материала, изготовленные по управляющей программе, сформированной в FeatureCAM

Используя опыт программного базирования при помощи программы DMIS (поставляемой с координатноизмерительной машиной КИМ750) и учитывая технологические возможности измерительной головки Renishaw ОМР60, нами была произведена разработка дополнений к системе FeatureCAM, содержащих как конструктивные, так и измерительные элементы, а также программные циклы измерений этих элементов в Gкодах. При этом мы применяли предложенные Б.М. Базровым принципы формирования модулей поверхностей (Базров Б.М. Модульная технология в машиностроении. М.: Машиностроение, 2001. 368 с.).

Для интеграции в единую систему механической обработки и контрольных измерений на основе САМсистемы нами были внесены в FeatureCAM программные циклы, основанные на модулях поверхностей измерительных элементов Б.М. Базрова. Это дало нам возможность формировать объединенные управляющие программы для измерений и обработки, содержащие циклы программной коррекции положения обрабатываемой детали и инструмента в автоматическом режиме. Этот вид интеграции механической обработки и контрольных измерений в одной управляющей программе с автоматической программной коррекцией положения детали и инструмента можно отнести к автоматизированной адаптивной обработке.

Важным условием успешной интеграции программной обработки и измерений в одной управляющей программе является предпроектная подготовка, включающая отработку конструкции деталей на их технологичность.

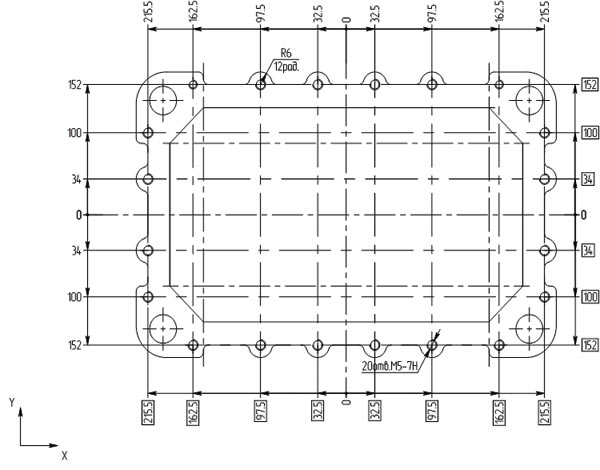

На рис. 1 показаны отработанные на технологичность конструкторские размерные цепи. При такой расстановке размеров происходит симметричное распределение фактических отклонений отливки и обеспечивается реализация программного поворота обрабатываемой заготовки для симметричного распределения допускаемых отклонений отливки относительно осей, указанных в чертеже.

В итоге, по результатам внедрения программных продуктов Delcam, нами была произведена отработка конструкций на технологичность более 30 наименований корпусных деталей нового изделия. На предприятии произведен реинжиниринг всех процессов изготовления корпусных деталей из литых заготовок и листового сортового проката. Часть заготовокотливок была переведена на более высокий класс точности согласно ГОСТ 2664585. Другая часть корпусных деталей из алюминиевых сплавов переведена на изготовление из горячепрессованной полосы (толщиной до 130 мм), поскольку получить несовпадение обрабатываемых и необрабатывемых малогабаритных элементов в пределах заданных отклонений, даже в отливках 67го класса точности, не всегда возможно. Разработка управляющих программ для изготовления этих деталей из толстолистового материала с применением высокопроизводительного режущего инструмента также производится в CAMсистеме FeatureCAM (рис. 2) на основе твердотельной 3Dмодели. Снижение трудоемкости при изготовлении самой высокой детали (125 мм) из листового материала по сравнению с изготовлением из отливки составило восемь нормочасов, при этом листовая заготовка дешевле отливки более чем в два раза.