Виртуальная реальность: лучший способ симуляции работы станочного оборудования

В стремлении повысить свою эффективность и расширить сферу бизнеса всё больше предприятий инвестируют средства в современные станки. Компании могут стремиться к совершенствованию технологических возможностей имеющегося оборудования либо к расширению портфеля своих продуктов посредством машинной обработки и изготовления более сложных и ценных деталей. И в том, и в другом случае конструкция современных станков такова, что симуляция их работы для программиста обработки станков с ЧПУ является насущной необходимостью, а не просто полезным инструментом проверки управляющих программ.

В результате развития средств моделирования обработки большинство САМсистем сегодня в той или иной мере оснащены подобными инструментами моделирования, однако нельзя не отметить, что не все системы равны между собой. Функционируют они поразному, и это различие может оказаться решающим в случаях, когда программисту важно знать, что то, что он видит на цифровой модели, будет в точности соответствовать реальной работе станка. Как говорит старая английская пословица, «для каждой работы выбирай правильный инструмент», поэтому, чтобы выбрать наиболее подходящий инструмент для решения поставленной задачи, необходимо изучить различия между методиками симуляции работы станков.

Базовый уровень

Долгое время CAMсистемы выполняли (и продолжают выполнять сегодня) базовую функцию симуляции обработки, известную как «верификация управляющей траектории движения инструмента». Она заключается в изображении траектории перемещения инструмента относительно 3Dмодели заготовки. Контроль траектории может выполняться и без изображения самого станка. При стандартных токарных и фрезерных операциях подобный уровень проверки предполагаемой траектории движения инструмента часто оказывается более чем достаточным. Возможность демонстрации конечного вида детали после ее обработки и высокие вычислительные мощности современных ПК в сочетании с достигнутыми успехами в разработке алгоритмов автоматического моделирования дают весьма впечатляющие результаты. При этом выполняется проверка так называемого внутреннего представления управляющей траектории. Пользователь легко может считать внутреннее описание траектории, которое точно определяет положение инструмента относительно обрабатываемой поверхности.

Увидеть всю картину

По мере прогресса в станкостроении, увеличения числа степеней свободы движения рабочих органов и появления возможностей параллельной обработки возникла потребность в новых способах верификации. Стало необходимым показать, к чему приведет отработка предлагаемой траектории движения инструмента при ее загрузке в контроллер ЧПУ, чтобы увидеть движение всего станка как единой системы, а не просто движение режущего инструмента относительно заготовки.

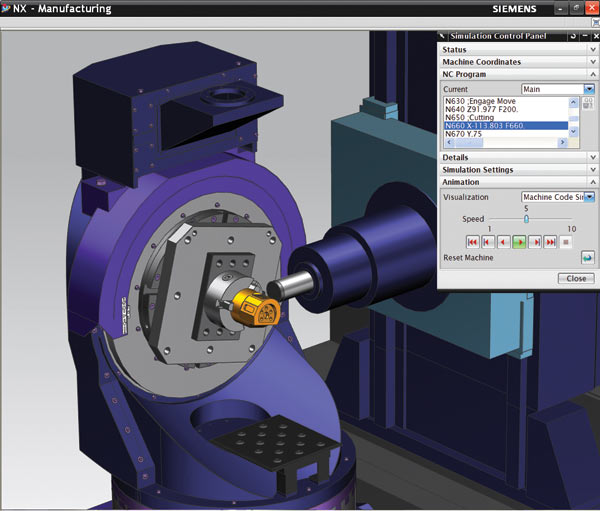

Моделирование обработки на основе программы в G-кодах

Встроенная в NX CAM система моделирования работы станка управляется получаемой от постпроцессора программой в G-кодах

Любому разработчику САМсистем требуется реализовать базовую функцию — контроль внутреннего представления траектории инструмента, аналогичную процедуре базовой верификации управляющей траектории. Такой подход известен как «симуляция работы станка на основе внутреннего представления управляющей траектории». Программа создает общие перемещения рабочих органов в системе координат трехмерной CADмодели станка.

Подобная схема работы оказывается довольно простой и, что еще более важно, относительно универсальной. На данном этапе автоматизации программирования создаваемые описания перемещений рабочих органов относительно независимы от производителя и модели конкретного станка и контроллера ЧПУ. При этом большинство средств симуляции в CAMсистемах основываются на геометрическом ядре стороннего разработчика, которое рассчитывает и отображает трехмерную кинематику движений.

Влияние постпроцессора

Постпроцессор является весьма важной частью всей системы числового программного управления (ЧПУ). В большинстве случаев единственным форматом передачи информации из постпроцессора в контроллер станка выступают хорошо известные коды управляющей программы (G и Mкоды).

Проблема заключается в том, что, с одной стороны, такие коды стандартизованы и универсальны. Однако, как и в случае с другими стандартами, каждый производитель контроллера и станка с ЧПУ начинает расширять эти коды и интерпретировать их различным образом. Поскольку в большинстве случаев в контроллер вводятся только сами коды и связанные с ними числовые параметры, критически важным становится то, каким образом они будут интерпретированы.

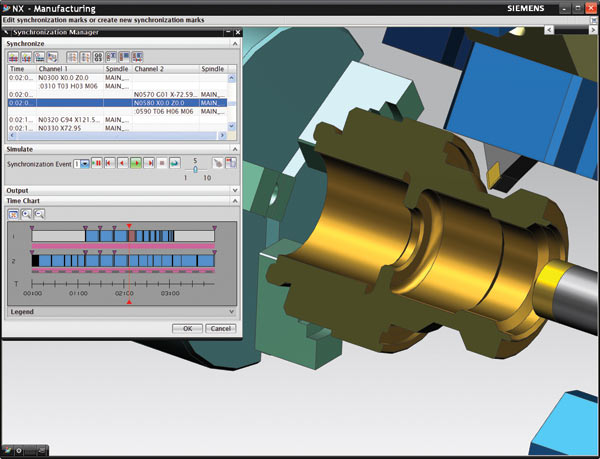

«Менеджер синхронизации» для программирования токарных и многофункциональных станков

«Менеджер синхронизации» выполняет интерактивное управление последовательностью обработки по нескольким каналам

Если система должна корректно и полноценно имитировать движения станка, то на вход ей следует подавать именно результат работы постпроцессора (то есть те данные, что подаются в контроллер). Для выполнения столь сложной задачи, возможностей программ, моделирующих обработку на основе внутреннего представления управляющей траекторий инструмента, явно недостаточно.

Симуляция работы станка на основе программы в Gкодах

Очевидно, что для выполнения моделирования на основе результатов работы постпроцессора требуется программное обеспечение, способное интерпретировать G и Mкоды, а также прочие специфические команды контроллера ЧПУ и связанные с ними данные. При этом данная информация преобразуется в соответствующие команды перемещения по координатным осям и команды управления другими системами станка.

Для такого моделирования необходима подробная информация о станке и контроллере, вплоть до ожидаемых конфигураций данного станка у конкретного заказчика. Фактически речь идет о процедуре, обратной тому, что делает постпроцессор, и в идеале она должна выполняться так же, как ее будет выполнять контроллер ЧПУ. И хотя данная задача представляется сложной, будьте уверены — результат того стоит. В итоге трехмерная имитационная модель будет управляться теми же кодами, что и станок, изготавливающий реальную деталь.

Постпроцессор может добавлять и другие команды, которые он считает необходимыми и которые не использовались на этапе создания внутреннего представления траекторий, поэтому система симуляции станка на основе программы в Gкодах может распознавать и их. Это позволяет достичь более реалистичного и полноценного результата виртуального моделирования работы станка, что критически важно в случае тесных производственных участков с множеством станков, поддерживающих параллельную обработку.

Существуют различные способы проверки, поддерживает ли ваша САМсистема симуляцию работы станка на основе Gкодов. Один из вариантов заключается в том, что нужно посмотреть, предусмотрена ли в ней возможность загрузки и виртуальной отработки управляющей программы из внешнего источника, например созданной или отредактированной вручную либо полученной со станка программы в кодах управляющей программы (УП). Если такая опция предусмотрена, то ваша система может понимать коды программы для конкретного станка и контроллера, а следовательно, выполняет симуляцию работы станка на основе кодов УП.

Среди представленных на рынке независимых приложений для контроля управляющих программ в кодах УП на поздних этапах технологического проектирования имеется ряд очень удачных систем. Они считывают созданные САМсистемами управляющие программы и обрабатывают их именно так, как вам нужно. Хотя многие предприятия уже приобрели подобное программное обеспечение, недостатком таких сторонних решений является необходимость дополнительных затрат наряду с расходами на саму CAMсистему.

Абсолютно точный результат

Применение отдельных приложений моделирования обработки на основе кодов УП в качестве дополнения к CAMсистеме помимо затрат вызывает и другие проблемы. Например, при решении проблемы синхронизации отдельных элементов многоканальных станков программисту необходимо знать точное местоположение основных рабочих органов станка, вспомогательного и режущего инструмента в любой заданный момент времени. Это особенно важно при вводе в программу команд синхронизации и паузы. Такие команды управляют параллельными процессами обработки аналогично тому, как светофоры управляют потоками машин на загруженном перекрестке. От их правильности зависит, чтобы станок с параллельной обработкой не превратился в станок с «параллельными столкновениями».

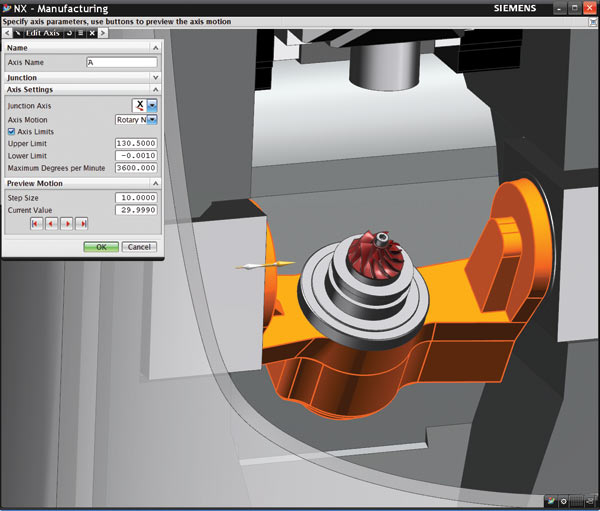

Построитель станков

Кинематика станка с ЧПУ задается при помощи встроенного построителя станков

Для надежной синхронизации требуется высокая точность определения времени отработки блоков управляющей программы. Система должна уметь рассчитывать такое время и точно учитывать возможности контроллера, а также параметры перемещений по координатным осям (ускорение, максимальную скорость, ограничения по перегрузкам, зоны останова и пр.). Средства симуляции общего назначения могут предоставить только приблизительные данные. Этого определенно недостаточно в случае быстрых перемещений и минимальных зазоров, когда программист реализует все возможности станка.

Некоторые программисты вводят команды синхронизации и ожидания вручную в созданные постпроцессором САМсистемы программы, а затем проверяют полученный результат в независимых приложениях для моделирования обработки. При выявлении проблем им приходится либо вручную редактировать код программы, либо повторять весь цикл заново, работая методом проб и ошибок. В идеале возможность моделирования обработки должна быть встроена в САМсистему и использоваться программистом при синхронизации всего набора операций.

Лучшим решением данной задачи может стать объединение моделирования управляющей программы, получаемой на выходе постпроцессора, с моделированием программы в ее внутреннем представлении. Связь такой комбинации с реализованными в САМсистеме функциями синхронизации означает наличие всех необходимых программисту инструментов обработки в одной системе.

Следующий шаг — применение реального контроллера ЧПУ в системе симуляции работы станка

Нельзя не заметить, что моделирование обработки на основе кодов УП — значительный прогресс по сравнению с моделированием на основе внутреннего представления управляющей траектории движения инструмента. Однако результаты попрежнему зависят от того, насколько правильно система интерпретирует коды управляющей программы и какие алгоритмы перемещения она применяет, чтобы соответствовать работе реального контроллера ЧПУ и станка.

Термин «симуляция» выражает то, чего мы стремимся достичь: реалистично и точно скопировать реакцию контроллера и станка на коды управляющей программы и сопутствующие данные. При этом следует помнить, что внутри каждого контроллера имеется свое программное обеспечение — сложные алгоритмы интерпретации результатов работы САМсистемы и постпроцессора, причем все контроллеры в этом плане чемто отличаются друг от друга.

Для точного моделирования перемещений рабочих органов станка необходимо воспроизвести, что сделает программное обеспечение конкретного контроллера с поданной на вход последовательностью кодов УП. Для этого в идеале нужно получить загруженную в реальный контроллер версию прошивки и подключить ее к системе моделирования обработки.

Тогда в виртуальном мире САМсистемы интерпретировать команды будет программное обеспечение, созданное производителем контроллера. Такой подход называется моделированием обработки на основе контроллера ЧПУ. И в случае САМсистемы, и в случае применения встроенной в отдельно стоящий контроллер станка системы моделирования обработки мы получаем совершенно новый уровень полноты и точности представления функционирования станка.

Возможность подключения программного обеспечения контроллера ЧПУ к системе моделирования обработки в настоящее время реализована лишь очень немногими производителями. Одним из них является компания Siemens, выпускающая контроллер Sinumerik 840D, программное обеспечение которого реализовано в кодах ПК. Компания Siemens PLM Software, подразделение Siemens Industry Automation Division, адаптировала данный код для реализации симуляции обработки на основе контроллера ЧПУ в рамках CAMмодуля пакета NX. Кроме того, Siemens и Siemens PLM Software объединили усилия с рядом производителей станков, чтобы создать полностью автономные цеховые симуляторы обработки как дополнительные модули для конкретных станков. С целью обеспечения полной реалистичности симуляции воссоздается даже человекомашинный интерфейс контроллера.

Комплекты для поддержки конкретных станков в NX CAM

Для сложных многофункциональных станков Siemens PLM Software разработала концепцию поставки полноценных комплектов поддержки станка (Machine Tool Support Kit). В них входит не только постпроцессор, но и твердотельная 3Dмодель станка, драйвер для обработки кодов управляющей программы, шаблоны стандартных операций обработки, примеры деталей и документация. Подобные комплекты обеспечивают выполнение управляемой контроллером имитации обработки на станках, использующих контроллеры Siemens Sinumerik 840D.

В CAMсистеме можно получить превосходное 3Dизображение с реалистичным отображением металлических и зеркальных поверхностей. Однако гораздо важнее, чтобы увиденное на экране компьютера соответствовало тому, что будет происходить на настоящем станке после нажатия кнопки «Пуск».

Для получения лучших результатов моделирования наиболее сложных станков во встроенном в САМсистему модуле симуляции обработки может применяться драйвер интерпретации управляющих кодов. Чтобы повысить эффективность капиталовложений в технологическое оборудование, «симуляцию обработки на основе контроллера ЧПУ с управлением от контроллера» нужно рассматривать не как опцию, а как необходимость. Такая симуляция может выполняться как в САМсистеме, так и прямо в цехе на отдельном симуляторе, что гарантированно обеспечит наилучшие результаты виртуальной проверки управляющих программ.