Инновационные решения для машиностроения на платформе V6 от Dassault Systemes

Начнем с анализа ситуации на рынке машиностроения в разрезе PLMконцепции Dassault Systemеs. Любая компания своей конечной целью ставит выпуск изделия, которое, в свою очередь, должно отвечать таким критериям, как:

- функциональность;

- высокое качество комплектующих;

- инновационность;

- локация пользования.

Как показало время, следование данным критериям требует применения различных технологий и методологий — это долгий и тернистый путь для каждого производителя. Раньше казалось, что средства автоматизированного проектирования, включая CAD, CAM и CAEкомплексы и даже PDMсистемы разного уровня, в сочетании с опытом пользователей помогают решить эту задачу, но такое представление не соответствует реальности. Причина кроется не только в безграничном доверии к упомянутым системам, но и в несовершенстве решений вследствие собственного плана развития.

Всё это привело к появлению на рынке множества различных инструментов и их приверженцев. Постепенно комплексы становились всё сложнее, требовали интеграции между собой и методологии корректной настройки и использования. Оставим в стороне выяснение причин этого процесса и поговорим о видении компании Dassault Systemes и конкретных предложениях в этом направлении, кардинально меняющих ситуацию.

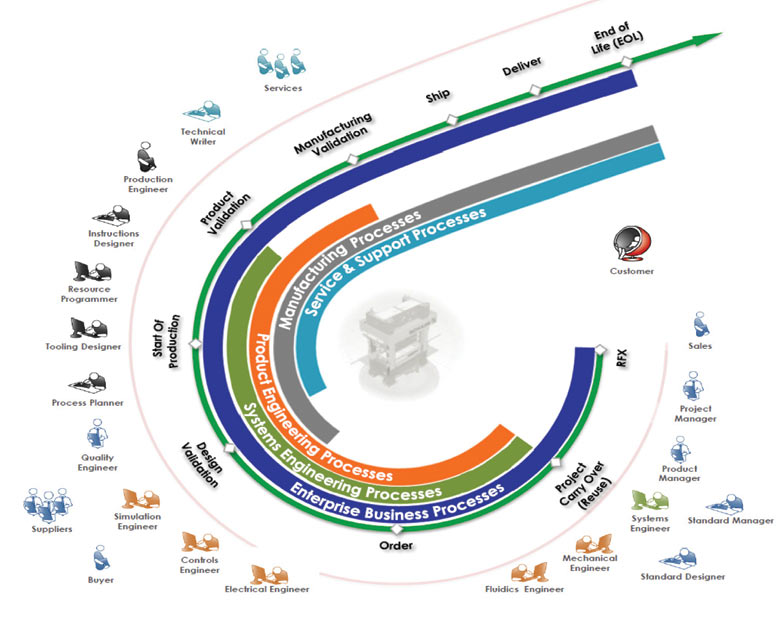

В 2008 году для изменения сложившейся ситуации появилась на свет новая платформа 6го поколения PLMрешений, поставившая во главу угла PLMкомплекс ENOVIA V6. Для конечного пользователя это означало привязку цикла производства изделия к бизнеспроцессам предприятия; новая концепция получила название V6 Сигма (рис. 1).

Рис. 1. Новая концепция PLM V6 Сигма

Для выведения на рынок совершенного изделия комплекс ENOVIA V6 предложил пользователям функциональность по сбору и управлению требованиями (ETO, CTO, BTO) в тесной интеграции с продуктами Microsoft, их анализа и декомпозиции на объекты конструктивной проработки. Был реализован функционал по управлению линейкой изделий на предприятии с созданием собственных правил на базе использования функций, вариантов маркетингового и конструктивного исполнения. Для высокотехнологичных изделий, в поставку которых входит собственное или стороннее программное обеспечение, была предусмотрена возможность декомпозиции требований в процессе разработки программноаппаратной части устройств. Для мониторинга и своевременного вмешательства в процесс проектирования была внедрена технология создания внутренних отчетов и проверки соответствия изначальным требованиям и требованиям конкретных индивидуальных заказов. Результатом данной фазы явилось формирование полноценной инженерной структуры компонентов (EBOM) для передачи на стадию рабочего проекта. Данное направление получило название «управление требованиями» и предстало в виде, показанном на рис. 2.

Рис. 2. Управление требованиями

Для выполнения проектов с учетом проанализированных требований появилась необходимость в использовании совершенного инструментария планирования, обладающего всеми функциями планировщика, который умеет принимать данные из сторонних систем. Это и было реализовано в решении под названием «Управление проектами предприятия» (рис. 3). В кругу его задач — выявление проектной команды, создание графика производства и привязка к конкретным составляющим изделия, причем как производимым самостоятельно, так и закупаемым. Огромное внимание уделено подготовительной фазе проекта, на которой выполняется календарное планирование для различных команд, закрепление резерва ресурсов и проверки соответствия уровня квалификации на запрашиваемый вид работ с последующим отслеживанием показателей эффективности. Наблюдение за ходом выполнения проекта осуществляется благодаря составлению отчетных форм по показателям риска и с возможностью корректировки.

Рис. 3. Управление проектами

Также реализованы возможности по сбору, обработке и закреплению требований к применяемым материалам и их соответствию локальным стандартам, созданию отчетов, анализов (CAPA) и проведению аудита для соответствия конечного изделия требованиям локации пользователя. Инструментарий предполагает раздельную схему работы с использованием удаленного доступа поставщиков к базе данных производителя.

Пожалуй, самая «горячая» тема — это управление и контроль качества комплектующих. Функционал более чем достаточен и предполагает создание RFQ, записей поставщиков, проведение виртуальных тендеров, выставление оценок и документированное проведение переговорного процесса, включая файлобменные операции (рис. 4).

Рис. 4. Управление закупками и поставщиками

Как и в предыдущем случае, архитектура решения предполагает совместную деятельность в процессе работы над проектами путем предоставления доступа поставщикам комплектующих в систему головного производителя, разумеется, только с необходимым набором прав.

Определив основной функционал системы в рамках PLMрешения ENOVIA V6, мы переходим на следующий уровень, который востребован на стадии детального и эскизного проектов. Здесь речь уже пойдет о функциональности усовершенствованных решений CATIA, DELMIA и SIMULIA. В первую очередь хочется отметить, что данные решения работают в связке с ENOVIA V6, что делает платформу V6 уникальной. Вся информация находится на едином сервере, что дает ряд преимуществ при проектировании изделия всем пользователям.

Рис. 5. Требования в исходном запросе

Каждое решение платформы V6 содержит функциональные возможности, направленные на выполнение определенных задач при проектировании изделия. Например, CATIA V6 — это решение, предназначенное для разработки изделия от стадии получения требований до стадии утверждения и отправки его в производство. Решение DELMIA — это программный пакет для технологической подготовки производства с помощью цифровых моделей. С помощью SIMULIA проводятся инженерные расчеты и анализы.

Рассмотрим подробнее техническую «начинку» CATIA V6. Данное решение объединило в себе модули создания изделия, начиная с привязки к техническим требованиям и заканчивая полным пакетом документов и объектов, описывающих целесообразность производства изделия. Концепция RFLP (Requirements — требования, Functionals — функциональное применение, Logical — логическое применение, Physical — проектирование 3D) охватывает все подразделения при проектировании изделия, что позволяет всем пользователям работать в единой рабочей среде.

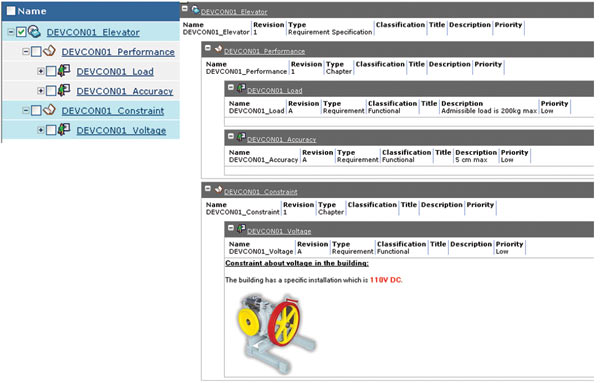

Таким образом, первым шагом является фиксация полученных от заказчика требований, на которые инженеры будут опираться при разработке будущего изделия. Чтобы сделать это, необходимо упорядочить имеющуюся текстовографическую информацию и занести ее в базу PLMсистемы ENOVIA V6. В этом случае задачу выполняет инженерсистемщик, который, используя интернетбраузер («тонкий клиент»), может зайти в защищенное корпоративное пространство системы управления проектами на базе ENOVIA V6 из любой точки земного шара. Следует отметить, что исходные данные зачастую подвергаются переработке, что требует внесения изменений в базу PLMсистемы. Для этого предусмотрен механизм версионного и конфигурационного контроля в привязке к разрабатываемому изделию, что позволяет избежать дорогостоящих ошибок на стадии планирования и тем более производства.

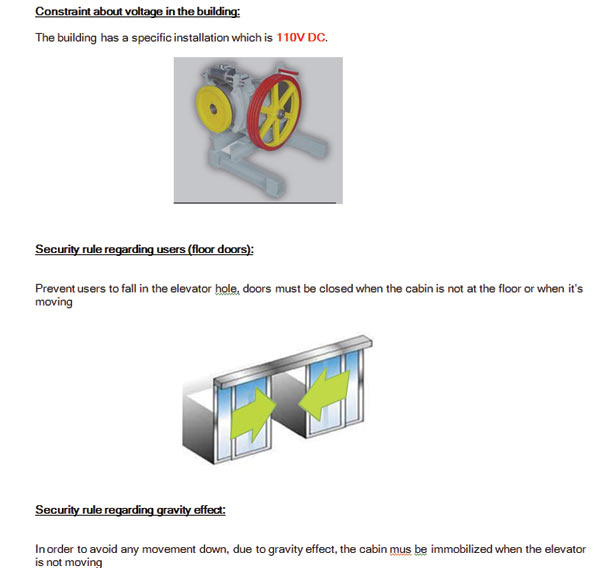

На рис. 5 и 6 представлены исходный запрос заказчика и структурированная информация, занесенная в ENOVIA V6.

Рис. 6. Декомпозиция требований в ENOVIA V6

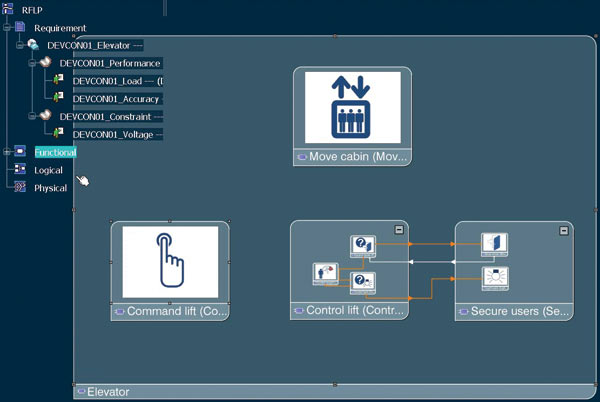

Следующим шагом является доведение информации до «рабочей кондиции» и начало работ над проектом. Для этого инженер из рабочей группы проекта, получив электронное уведомление по электронной почте из PLM ENOVIA V6, напрямую открывает пакет требований в программном комплексе CATIA V6. Платформа V6 позволяет сделать это и продолжить работу уже в CADсреде, перейдя на следующий, более высокий уровень описания принципов функционирования проектируемой системы. Благодаря модулю CATIA Systems Architecture Design функциональная схема изделия создается с помощью вносимых функций, которые призваны удовлетворить выдвинутые требования. Кроме того, данный модуль позволит смоделировать поведение отдельных элементов и системы в целом (рис. 7).

Рис. 7. Функциональная схема. Требования из ENOVIA V6

Затем инженеррасчетчик подготавливает логическую схему работы устройства. Для этого необходимо перейти на уровень Logical и сформировать компонентное представление изделия, создавая соответствующие разным функциям и подфункциям 2Dобъекты со связями, отражающими их взаимодействие.

В дополнение к логической схеме (как и к функциональной) можно задать поведенческую модель работы компонентов в зависимости от устройства каждого компонента в отдельности.

Выделяют два типа поведенческих моделей: контрольнологическую и динамическую. В качестве примера опишем поведенческую модель самого сложного компонента логической схемы — контроллера. Для этого создадим контрольнологическую схему поведения в 2Dокне редактора модуля, который называется CATIA Systems Control & Logic Modeling. Теперь можно построить блочную схему, определив входывыходы, действия и отклики на них со стороны компонента. Вдобавок к описанному имеется возможность проводить виртуальное тестирование и отладку работы устройства — например подав на контроллер сигнал.

Логическая поведенческая модель дает обширные возможности для описания принципов работы устройств, но она не способна передать мультифизику процесса, если таковая имеет место, — то есть совместную работу гидравлических, электрических и термодинамических систем. Для этого предусмотрен второй тип поведенческой модели — динамическая. Ее корни уходят в программный комплекс Dymola, который сегодня встроен в CATIA. Поведенческая модель в данном случае описывается с помощью блоков, хранящихся в библиотеках различных дисциплин; в ее основу положен объектноориентированный язык Modelica.

После описания логических и динамических поведенческих схем компонентов и отладки логики работы всей структуры можно привязать полученные исходные данные к виртуальной 3Dмодели, что является коренным отличием CATIA V6.

Вышеперечисленные возможности входят в новый раздел CATIA V6 Systems.

Кроме того, CATIA V6 содержит традиционные разделы, такие как Mechanical, Shape и Equipment. Раздел Mechanical позволяет создавать 3Dмодели любого типа для механических, листовых композитных, литьевых и инструментальных деталей. Для получения перечисленных моделей раздел содержит весь необходимый инструментарий — для создания как простых линий и точек, так и 3Dаннотаций и допусков.

Также данный раздел пополнился модулем CATIA Live Shape, который позволяет создавать модели без истории построения, то есть нужная форма получается путем динамического редактирования модели. Данный модуль прост в применении, с его помощью можно быстро воплотить идею в 3Dмодель. Данный модуль позволяет редактировать модели из сторонних CADсистем. Раздел Shape выполнен в лучших традициях: здесь можно найти решения как для промышленного поверхностного проектирования, так и для создания стилистических поверхностей любой точности.

CATIA Equipment обеспечивает интегрированную среду, которая делает возможным совместное детальное проектирование электронных, электрических и гидравлических систем в контексте виртуального изделия. Проектирование управляется логическим определением системы для обеспечения соответствия спецификации изделия, полной прослеживаемости и управления конфигурацией. Интегрирование правил проектирования обеспечивает автоматическое соответствие стандартам и требованиям в процессе проектирования, вплоть до выпуска технологической документации для производства. Такая интегрированная среда улучшает качество проектирования, значительно сокращает время, необходимое для внесения изменений, и сводит к минимуму ошибки.

CATIA Equipment Electrical — законченное решение для проектирования электромеханических систем и выпуска документации к ним для всех отраслей промышленности, которые проектируют электрооборудование, электронные и электромеханические компоненты. При применении решения сокращаются время и затраты на создание электрических модулей непосредственно в цифровом макете, всегда в наличии имеется последняя версия технологической документации.

CATIA Equipment Piping и Tubing содержат средства проектирования гидравлических систем с возможностью интеллектуального размещения компонентов. Полный набор инструментов для создания трассировки и размещения компонентов позволяет пользователям выбрать правильное решение. Использование базы знаний дает возможность автоматизировать процесс проектирования и гарантирует, что стандарты компании будут учтены в процессе проектирования. Всеобъемлющие и гибкие функции решения обеспечивают быструю и простую установку для определения стандартов и каталогов проекта, которые помогают пользователям быстро приступить к проектированию.

Решение SIMULIA V6 также претерпело коренные изменения. Появился новый модуль DesignSight, который включает весь структурный анализ — от простых деталей до сложных сборок. Данный модуль обеспечивает проведение как линейного, так и нелинейного анализа, а также теплового анализа в простой и удобной форме, доступной пользователю любой квалификации.

Вкратце о программном пакете DELMIA V6. Решение позволяет предприятиям всех отраслей промышленности виртуально определять, планировать, создавать и контролировать любые производственные процессы на всех этапах — от ранних стадий планирования и имитационного моделирования сборки до полного определения производственного оборудования.

В данной статье были приведены лишь основные определения некоторых решений Dassault Systemes. Каждое решение заслуживает отдельного внимания, так как подход компании Dassault Systemеs заключается в создании программ, обеспечивающих компании всем необходимым функционалом — от узкоспециализированных направлений до управления предприятием в целом.

В заключение отметим, что платформа V6 вобрала в себя все лучшие решения и подходы современного рынка новейших технологий проектирования в области системной инженерии. Главным успехом можно считать объединение разрозненных направлений в единое целое и их успешную привязку к геометрическому ядру.

Дмитрий Крысенков.

Руководитель службы технической поддержки Dassault Systemes в России и СНГ.

Дмитрий Крысенков.

Руководитель службы технической поддержки Dassault Systemes в России и СНГ.