Инженерный калькулятор или мостик к производственному планированию?

Автоматизация технологической подготовки производства на современном предприятии немыслима без ответа на следующие вопросы: какое программное средство использовать для автоматизации расчетов трудоемкости изготовления выпускаемой продукции, как в целом автоматизировать такие задачи? Для ответа на них вспомним, как построена работа инженеранормировщика.

Объективным показателем организации труда на предприятии является его производительность, то есть количество предметов труда, которые работник производит в единицу времени, а обратной величиной производительности — трудоемкость, то есть количество рабочего времени, затрачиваемое на выполнение действий над предметом труда. Нормирование значений этих показателей и есть повседневная задача инженеровнормировщиков. Ясно и просто…

На производстве всё оказывается гораздо сложнее. На небольших предприятиях работу нормировщика иногда выполняет технолог. В этом случае технологический процесс редко оформляется отдельным документом: его просто разрабатывают на оборотной стороне чертежа с кратким содержанием выполняемых действий и здесь же указывают трудоемкость выполнения операций и расценку. В случае если отсутствует система управления инженерными данными или хотя бы система регистрации и учета пооперационнотрудовых нормативов, то эта информация может быть безвозвратно утеряна и потребуется повторно разрабатывать техпроцесс и нормировать его.

На средних и крупных предприятиях нормирование трудоемкости выполняет отдельная служба, в советское время именовавшаяся отделом организации труда и заработной платы (ОТЗ) и бюро в производственных подразделениях (БТЗ). Именно специалисты этой службы и нормируют трудоемкость изготовления изделий на основании технологических процессов.

Работа инженеранормировщика всегда тесно связана с работой инженератехнолога: без технологического процесса и режимов выполнения отдельных технологических переходов невозможно установить нормы времени на выполнение операций, а без норм времени технологический процесс не является завершенным документом. Факторы, влияющие на продолжительность выполнения каждой операции, весьма разнообразны и многочисленны, поэтому каждую операцию иногда следует рассматривать по отдельным приемам и движениям. Данные для нормирования различных операций разрозненны по разным нормативным источникам и не всегда объективно учитывают сложившиеся производственные реалии, как следствие — требуют высокой квалификации исполнителя и значительного времени на само нормирование труда.

Эти и другие факторы являются предпосылками для выбора программных средств автоматизации труда инженеровнормировщиков, при этом особое внимание уделяют таким требованиям:

- единая среда для работы, хранения, доступа и обработки данных по технологическим процессам и трудовому нормированию;

- работа всех нормировщиков с единой базой данных трудовых нормативов, интегрированной в единое информационное пространство предприятия;

- быстрота поиска требуемой информации;

- достоверность данных, используемых в расчетах;

- невысокая трудоемкость выполнения самого расчета;

- универсальность расчетного модуля, позволяющая использовать и реализовывать различные методики нормирования труда;

- настраиваемость и открытость данных системы;

- простота администрирования базы данных трудовых нормативов;

- возможность передачи данных в системы производственного планирования и управления предприятием.

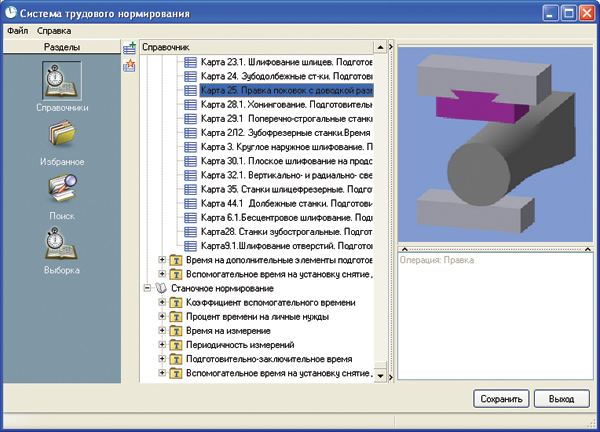

Этим насущным требованиям в полной мере отвечает новый программный продукт известного российского производителя компании АСКОН — Система трудового нормирования, являющаяся мощным ресурсом повышения эффективности труда инженеровнормировщиков (рис. 1).

Рис. 1. Система трудового нормирования

Система трудового нормирования — это инструмент нормирования трудовых затрат, который позволяет делать это как укрупненными, так и точными методами, что позволяет использовать систему трудового нормирования в условиях любого типа производства — от единичного до массового. Основой является диалоговый метод работы с табличными нормативными данными — наиболее простой и эффективный, позволяющий пользователю ясно и однозначно оценить и применить все показатели и условия, влияющие на конечный результат. Система трудового нормирования может использоваться как автономно, так и в качестве интегрированного программного модуля в составе компонентов единого информационного пространства предприятия.

Разработчики системы трудового нормирования проанализировали различные методики расчета или назначения нормы времени и ее составляющих для различных типов производства, что в результате и позволило создать эффективный и доступный для рядового нормировщика инструментарий.

Исходными данными для назначения нормы времени на выполнение технологической операции с использованием системы трудового нормирования от компании АСКОН являются:

- технологический процесс, разработанный в САПР ТП ВЕРТИКАЛЬ, с исчерпывающей информацией о последовательности выполнения операций, рабочем месте и выполняемых на каждой операции действиях;

- информация о применяемом оборудовании, средствах технологического оснащения, условиях труда и его организации, исполнителях работ и их квалификации;

- различные нормативы: общемашиностроительные, отраслевые, местные, временные и пр.

Какие же элементы нормы времени можно рассчитать с помощью системы трудового нормирования и для каких видов производства? Это подготовительнозаключительное время, неполное штучное время и вспомогательное время на установку, закрепление и снятие детали для любых видов производства: литья, горячей обработки давлением, обработки резанием, сборки и сварки изделий, операций нанесения покрытий, технического контроля, перемещения и др.

На основании данных технологического процесса система предлагает нормировщику отсортированный перечень карт нормативов, из которых ему необходимо с учетом данных об изделии (геометрические и технологические параметры обработки, масса изделия и т.п.), оборудовании (тип оборудования и схема обработки, точность установки и выверки) и ряда иных факторов выбрать значение нормы времени и, при необходимости, учесть с помощью поправочных коэффициентов на измененные условия работ влияние различных технологических и производственных факторов на это значение. Фильтрация карт нормативов производится по различным параметрам, например наименованию операции, шероховатости обработки, типу поверхности, сочетанию материалов детали и инструмента, их твердости.

Для сложных операций, для которых нет возможности установить норму времени на их выполнение за один сеанс диалога с пользователем, система позволяет нормировать до тех пор, пока все действия такой операции не будут нормированы. Система трудового нормирования позволяет пользователю сохранить выполненный расчет в текстовом формате, доступном для обработки офисными пакетами, в котором содержится информация о выбранных картах, условиях и результатах расчета.

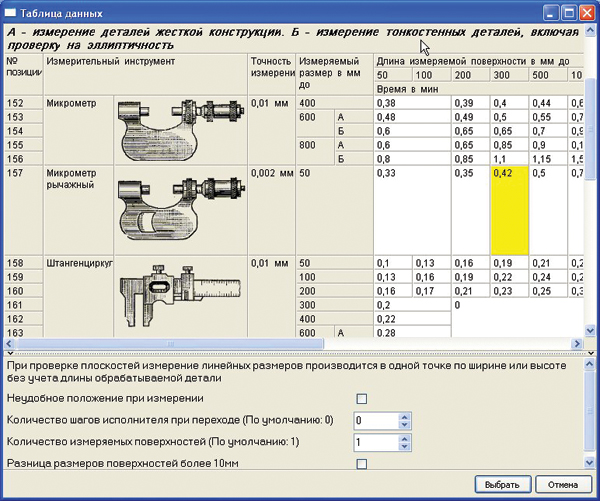

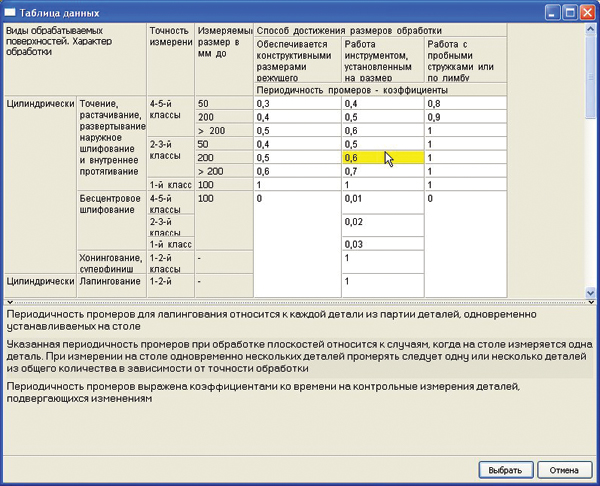

На рис. 2 и 3 показан внешний вид рабочих окон системы — это удобные таблицы данных, при необходимости дополненные текстовой и графической справочной информацией (например, эскизы измерительных инструментов и приборов, схемы установки и закрепления заготовок на станке и пр.).

На основе полученных данных в технологическом процессе автоматически рассчитываются штучное и штучнокалькуляционное время на выполнение операций, а также общая трудоемкость работ по данному техпроцессу.

Рис. 2. Диалоговые окна системы трудового нормирования

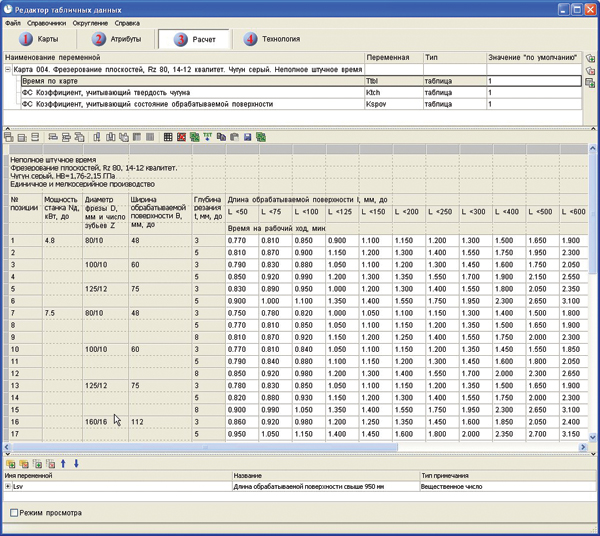

В базовой поставке системы представлено большое количество карт трудовых нормативов, составленных на основе различных сборников общемашиностроительных нормативов времени для различных видов работ и условий их выполнения. Однако на многих предприятиях часть этих данных в силу специфики их производства и обновления номенклатуры оборудования и средств технологического оснащения не может быть использована. Средства администрирования системы трудового нормирования позволяют администратору этого направления создавать собственные карты трудовых нормативов, подключать к ним критерии выбора и расчетные формулы, импортировать и экспортировать данные.

Вы спросите: «Ну и что же дальше? Технолог разработал технологический процесс, нормировщик произвел его нормирование, его согласовали, утвердили и выпустили комплект документов, в котором есть даже нормировочная карта. Для чего всё это делалось? Лишь для того, чтобы было глазу приятно и ктото воскликнул от удивления?» Конечно же нет!

Рис. 3. Модуль администрирования

Цель автоматизации всего цикла конструкторскотехнологической подготовки производства — создание контура информационного пространства инженерных служб в рамках общего единого информационного пространства предприятия и формирование комплекса данных, необходимых для решения задач управления и планирования производства. Сегодня нецелесообразно использовать одно отдельное программное решение в конструкторских подразделениях, позволяющее проектировать продукцию и вести состав этой продукции, второе — для оперативного выполнения расцеховки составляющих изделия, третье — для разработки технологических процессов, четвертое — для назначения нормы времени на изготовление деталей и узлов изделия, а пятое — для сбора информации из перечисленных систем или модулей в общую информационную картину. Подобная «кустовая» автоматизация ушла в прошлое, и возврат к таким подходам работы недопустим в принципе! Эффективным может быть только комплексное решение ранее упомянутых и многих других задач подготовки производства от одного разработчика.

Следует отметить, что традиционно автоматизация заводских служб, отвечающих за технологическую подготовку производства, осуществляется в последнюю очередь. У многих руководителей сложилось предвзятое отношение к работе технологов и нормировщиков: ктото чтото «пишет», ктото чтото «считает»... Рационального решения при таком подходе на предприятии не будет никогда. Как же этого избежать?

Рассмотрим два простейших примера, типичных для любого предприятия: необходимо получить документы, представляющие собой подетальноспецифицированную и сводную ведомости трудоемкости выпускаемой продукции. Исходными данными для формирования этих документов будут служить следующие:

- данные по составу и номенклатуре выпускаемой продукции;

- данные по маршруту прохождения изготавливаемых деталей или сборочных единиц (ДСЕ);

- данные по технологическим процессам: операции, рабочие места, технологическое оборудование, трудоемкость выполнения операций.

Не имея хотя бы одного из этих ключевых разделов данных, невозможно сформировать ведомости (рис. 4). Кроме того, без информации по выпускаемой номенклатуре, ее составу, маршрутам прохождения по цехам, технологическим данным и трудоемкости операций невозможно решать задачи планирования и управления производством.

Как же складывается ситуация в случае реального внедрения комплексного проекта автоматизации задач конструкторскотехнологической подготовки производства? Здесь нужно честно признаться, что автоматизация именно трудового нормирования происходит проблематично в силу различных субъективных причин.

Рис. 4. Пример ведомости загрузки оборудования

Вопервых, большая часть предприятий при нормировании трудозатрат пользуется укрупненными методами, в которых значение указано для одной или нескольких операций обработки типовых деталей. Точность такого нормирования крайне низка, но она имеет право на существование в случае единичного или мелкосерийного типа производства. К сожалению, в настоящее время наблюдается тенденция к применению таких укрупненных методик и к серийному производству, что крайне опасно и влечет за собой большие ошибки при нормировании.

Вовторых, на многих предприятиях трудоемкость выполнения операции есть производная от конечной зарплаты рабочего. В этом случае норма времени на обработку изделия рассчитывается исходя из суммы, которую необходимо выплатить рабочему по результатам работы, отнесенной к часовой тарифной ставке. Полученная по такой «методике» трудоемкость при оценке показателей загрузки оборудования дает фантастические показатели: для незагруженного даже в одну смену оборудования — от 6 до 13 тыс. часов работы в году на одну единицу! Будет ли в дальнейшем возможность у предприятия внедрить систему производственного планирования в этом случае? Никогда!

Втретьих, сегодня остро проявляется кадровый голод в подразделениях, выполняющих работы по трудовому нормированию.

Какие рекомендации можно дать предприятиям, которые становятся на стезю автоматизации служб КТПП в целом и нормировщиков в частности?

Наибольший эффект применения системы трудового нормирования достигается при условии комплексной автоматизации инженерных служб предприятия, в частности на основе Комплекса решений компании АСКОН (систем ЛОЦМАН:PLM, ВЕРТИКАЛЬ и системы трудового нормирования).

Хранимый в системе ЛОЦМАН:PLM состав и номенклатура изготавливаемой продукции, подключенные к ним данные по технологическим процессам изготовления деталей и сборочных единиц с указанием трудоемкости выполнения операций — всё это служит прочной основой для оперативного получения информации:

- по загрузке оборудования и трудоемкости изготавливаемых изделий;

- подетальноспецифицированной и сводной трудоемкости по изделиям для предприятия в целом и отдельным его подразделениям;

- сведения, необходимые для «расшивки узких мест» в производстве и др.

Немаловажное значение приобретает организация выполнения внедренческих работ по автоматизации труда инженеровнормировщиков. Единственным правильным вариантом является одновременное начало внедрения в службах КТПП и ОТЗ. Как показывает опыт внедрения на различных предприятиях машиностроения, отставание в сроках автоматизации работ нормировщиков от технологов приводит к разрыву целостности технологической информации, а это, в свою очередь, отрицательно сказывается на результатах автоматизации задач планирования и управления.

Решения компании АСКОН, имеющие в своем составе инструменты для трудового нормирования, позволяют наладить более тесное сотрудничество между заводскими подразделениями КТПП и финансовоэкономическими и плановодиспетчерскими службами, используя при этом минимальный набор программных средств.