Программирование пятиосевой обработки

В настоящее время машиностроительное производство невозможно представить без оборудования с числовым программным управлением. Современные металлорежущие станки с ЧПУ оснащаются сложнейшими системами управления, позволяющими выполнять широкий спектр технологических операций. Среди фрезерных станков всё большую долю составляют системы с пятью и более степенями свободы. Для программирования обработки на пятиосевых станках используются современные CAMсистемы: PowerMILL, Pro/E, Edgecam, Cimatron и целый ряд других. Об этих системах уже неоднократно рассказывалось на страницах нашего журнала. Данная статья представляет собой обзор основных возможностей по программированию пятиосевой обработки в отечественной системе ГеММа3D.

Описывая программирование многокоординатной обработки, сразу оговоримся, что оно на порядок сложнее традиционной трехкоординатной обработки. Для получения траектории движения фрезы в трех осях достаточно задать математическую модель будущего изделия, параметры фрезы и выбрать одну из предлагаемых CAMсистемой стратегий обработки. Система сама построит приемлемую программу, которую можно cразу отправлять на станок. Для пятиосевой обработки сама сложность изготавливаемых деталей предполагает гораздо более трудоемкий процесс. Именно поэтому к технологупрограммисту в данном случае предъявляются значительно более высокие требования. Он должен не только в совершенстве владеть существенно более сложным инструментом программирования, но и обладать развитым пространственным воображением, чтобы подобрать оптимальный набор настроек для корректного движения инструмента в процессе резания.

Кроме того, следует отметить, что даже при наличии самого совершенного средства программирования и большого опыта работа технолога всё равно сводится к методу проб и ошибок. Это опять же обусловлено сложностью и неординарностью изготавливаемых деталей. В таком случае на помощь приходят системы, которые позволяют запоминать рассчитанные промежуточные результаты, заметно сокращая время, требуемое на повторный пересчет траектории. Так, в системе ГеММа3D при построении пятиосевой траектории обработки применяется уже знакомая пользователям 10й версии панель шаблона (рис. 1), с помощью которую можно неоднократно производить перерасчет траектории инструмента, последовательно меняя различные параметры.

Рис. 1. Панель шаблона пятиосевой обработки

Рассмотрим последовательно группы параметров, которые управляют способом построения траектории.

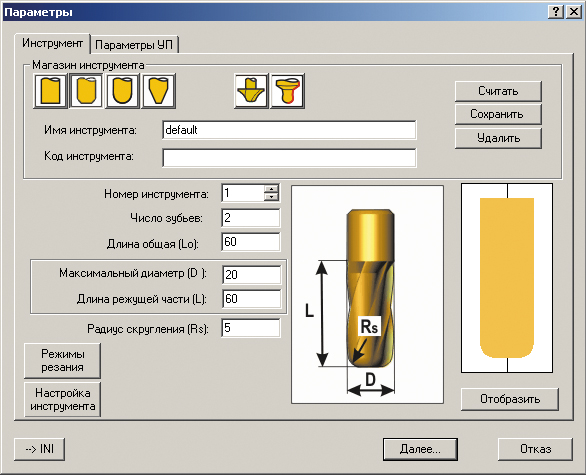

Вкладка Инструмент позволяет задать параметры инструмента (рис. 2). Данная вкладка унифицирована и является стандартной для всех видов обработки.

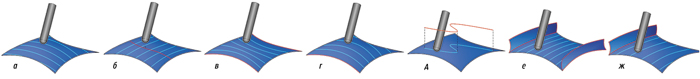

Вкладка Стратегия обработки задает базовый тип стратегии. Он определяется технологом в зависимости от типа детали и требуемой стратегии обработки. Можно выбрать виды стратегий, представленные на рис. 3.

Рис. 2. Параметры инструмента

Рис. 3. Стратегии пятиосевой обработки: а — параллельные строки; б — поперек кривой; в — между двумя кривыми; г — вдоль кривой; д — проекция кривых; е — между двумя поверхностями; ж — параллельно поверхности

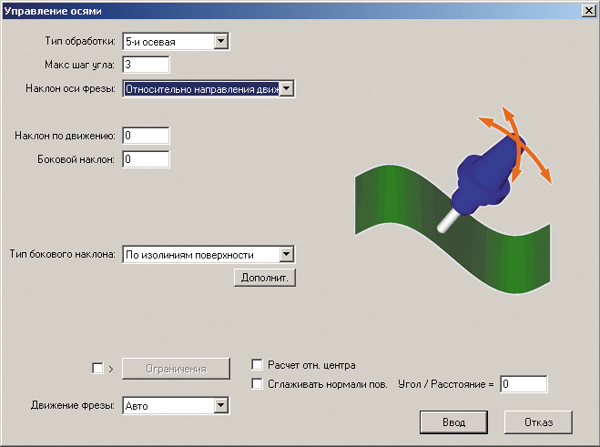

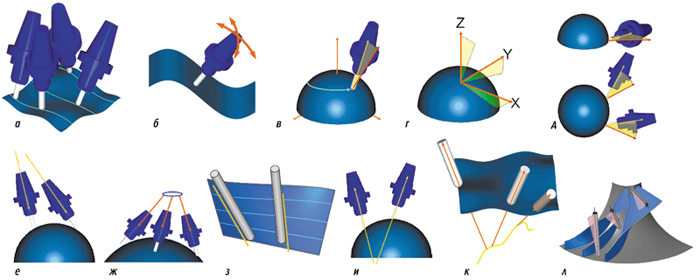

Вкладка Управление осями (рис. 4) позволяет выбрать требуемый способ ориентации фрезы во время движения вдоль рассчитываемой траектории. Здесь же можно зафиксировать одну или две оси, получая 4 или 3осевую траекторию соответственно. Основной вид ориентации инструмента определяется одним из способов, показанных на рис. 5.

Рис. 4. Параметры ориентации фрезы

Рис. 5. Возможные способы ориентации фрезы: а — перпендикулярно поверхности; б — относительно направления движения; в — относительный угол; г — абсолютный угол к оси; д — угол вокруг оси; е — из точки; ж — из кривой; з — через контрольные векторы; и — от точки; к — от кривой;

л — направление обработки импеллера

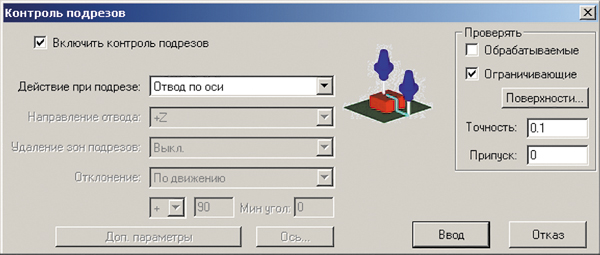

Рис. 6. Параметры контроля подрезов

Каждый из перечисленных видов ориентации сопровождается соответствующим набором дополнительных параметров. Например, при ориентации относительно направления движения (см. рис. 4) задаются величина наклона оси фрезы вдоль направления движения, тип и величина бокового наклона.

Существенным развитием программирования пятиосевой обработки в системе ГеММа3D стала возможность контроля подрезов. Можно задать две группы поверхностей, столкновение с которыми следует проконтролировать. При этом для каждой группы назначается свой тип действия при обнаружении подреза и соответствующий набор параметров (рис. 6). Возможные варианты действий при обнаружении подреза:

- отвод по оси;

- отвод в сторону;

- отвод в сторону с наклоном (для конического инструмента);

- обход ограничений;

- прекращение расчета.

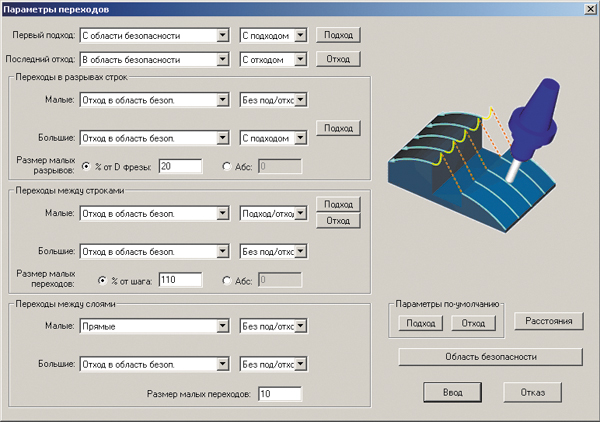

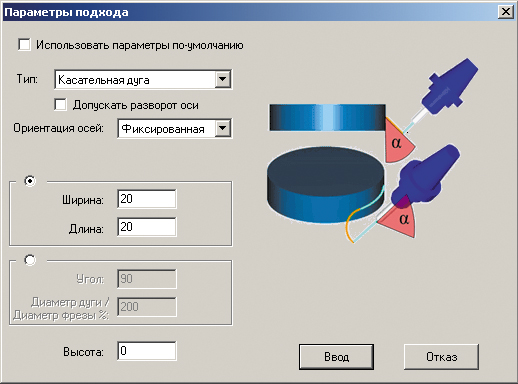

Последняя описываемая в данном обзоре вкладка — Параметры переходов (рис. 7). Здесь задаются способы перемещения инструмента между рабочими ходами. Есть возможность раздельного задания первого подхода, последнего отхода, переходов в разрывах строк, а также между строками и слоями обработки. Для каждого способа перехода различаются большие и малые перемещения. Критерий деления на малые и большие переходы задается отдельно. Переход может сопровождаться подходом/отходом. Тип подходов/отходов задается в соответствующем окне параметров (рис. 8) и может быть определен как отдельно для каждого перехода, так и общий для всех переходов.

Рис. 7. Параметры переходов между рабочими ходами

Рис. 8. Параметры подходов/отходов

Как видно из приведенного обзора, число параметров, контролирующих вид рассчитываемой пятиосевой траектории обработки, очень велико. Это обеспечивает необходимую гибкость при изготовлении широкого спектра изделий на современном многоосевом фрезерном оборудовании. В следующих статьях планируется более детально рассказать о программировании пятиосевой обработки на примерах изготовления конкретных изделий.