Постпроцессоры как эффективное средство повышения производительности оборудования

Ни для кого не секрет, что в условиях современного рынка залог конкурентоспособности предприятия — это в первую очередь способность адаптироваться к требованиям, предъявляемым заказчиком. Однако выпускать конкурентоспособную продукцию означает не просто умение оперативно учитывать постоянно изменяющиеся потребности рынка, но и способность использовать на благо производства самые последние технические достижения.

Примерно такая же ситуация сегодня и в сфере систем автоматизированной подготовки производства.

Ни один руководитель не примет решение о приобретении САПР для своего предприятия или подразделения, не убедившись в том, что сделанный им выбор позволит максимально удовлетворить потребности в программных средствах и инструментах, возникающие на всех этапах подготовки производства. Получается, что главное требование, предъявляемое к САПР, — это адаптивность, то есть возможность получать от ПО максимально возможный результат за минимальный срок на каждом этапе КТПП с непременной привязкой к возможностям существующего производства.

Программирование вспомогательного оборудования

Компенсация недостатков математического аппарата станков

Одним из важнейших этапов технологической подготовки производства, позволяющим выиграть время и добиться высокого качества выпускаемой продукции, является процесс программирования обработки на оборудовании с ЧПУ. В идеале процесс программирования и обработки деталей на станках с ЧПУ призван максимально облегчить жизнь технологу и оператору станка. На практике же, вследствие того, то оборудование становится всё более сложным, человек просто не в состоянии использовать его на все 100%.А значит, оно простаивает и приносит косвенные убытки. Отсюда и вытекает одно из основных требований к САМсистемам: наряду с доступностью в освоении и работе они должны максимально задействовать все доступные функции оборудования.

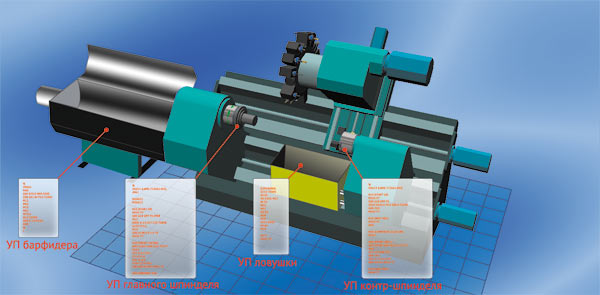

При работе интегрированной системы ADEM задачу создания управляющих программ по разработанной специалистом последовательности технологических переходов выполняет адаптер. Попросту говоря, он адаптирует команды и действия, заложенные технологом в маршрут обработки под реальные возможности станка. Наглядным примером может служить применение в производстве токарных автоматов — современных станков, позволяющих снять с оператора станка с ЧПУ задачи по установке, выверке заготовки, переустановке полуфабриката и снятию готовой детали. Все эти действия могут быть заложены технологом в управляющую программу (УП) еще на стадии проектирования маршрута обработки детали. В системе ADEM возможно задание следующих технологических команд:

- автоматическая подача прутка — для автоматической подачи заготовки в рабочую зону станка;

- перехват детали — для перехвата полуфабриката из шпинделя в контршпиндель и доработки оставшейся части детали;

- подвод ловушки — для автоматического удаления готовой детали из рабочей зоны станка;

- станочные циклы — для включения в УП специализированных циклов обработки, реализованных на станке. Например, сверлильные циклы для станков PUMA серии MX, позволяющие выполнять сверление группы отверстий, расположенных по окружности. При этом использование станочного цикла позволяет упростить и сократить длину УП в десятки раз.

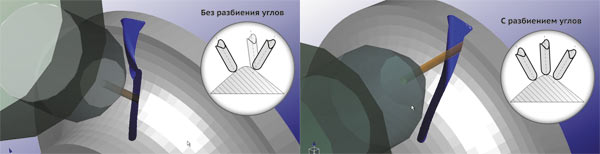

Иногда на предприятиях наблюдаются и диаметрально противоположные ситуации: обработка уже спроектирована, получена управляющая программа, а станок не может корректно отработать все запрограммированные перемещения инструмента. Такие случаи имеют место при несовершенстве математического аппарата станков, например когда отсутствует синхронизация перемещений по угловым и линейным осям. Грубо говоря, по прямой инструмент перемещается быстро, а поворачивается (наклоняется) медленно. В таких случаях, если встречается участок траектории инструмента с малым линейным перемещением и довольно большим изменением его угла наклона, происходит следующее: инструмент совершает перемещение по прямой, практически не изменяя угла наклона, а после того, как он уже пришел в конечную точку перемещения, происходит большая часть перемещения по угловым осям. Следствием этого являются зарезы на поверхности детали, получаемые от неравномерности перемещений инструмента. Выход из этой ситуации один: компенсировать недостатки в математических расчетах, выполняемых станком, средствами САМсистемы. ADEM в таких случаях позволяет разбивать большие перемещения по угловым и линейным осям на несколько небольших участков, тем самым давая возможность станку выполнить перемещение и по линейным, и по угловым осям с примерно одинаковой скоростью, что в конечном счете позволяет избежать дефектов в виде зарезов на формируемой поверхности.

Еще один пример: некоторые станки при переходе к 5координатному фрезерованию отключают функцию 3Dкоррекции инструмента. В этом случае ADEM также позволяет выйти из тупиковой ситуации, взяв на себя часть пересчетов размеров инструмента при 5координатной обработке.

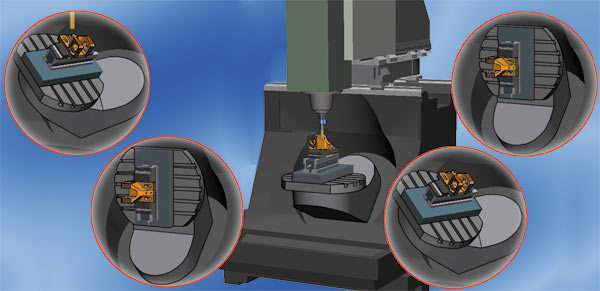

Гибкость адаптера системы ADEM в плане подхода к оборудованию с ЧПУ позволяет использовать ADEM CAM как инструмент для программирования обработки на любое оборудование с числом одновременно управляемых осей до пяти в одном канале ЧПУ, в том числе на токарные автоматы, токарные и фрезерные обрабатывающие центры, станки с неортогональным расположением осей, а также на многошпиндельное и многоканальное оборудование.

То же касается и систем управления станков. Наряду с наиболее часто встречающимися на рынке системами ЧПУ, такими как FANUC, HEIDENHAIN, CNC, NC и SINUMERIK, широко распространены и другие, например HAAS, AGIEMATIC, MAZATROL, BOSCH, FMS, МАЯК и пр. При этом можно с уверенностью утверждать, что адаптер CAD/CAM/CAPPсистемы ADEM позволяет в полной мере наладить связку технолог — станок независимо от установленной на станке системы ЧПУ. В случае если оборудование оснащено системой ЧПУ с кодировкой, отличающейся от общепринятого европейского стандарта ISO, специалистам, работающим с ADEM, необходимо лишь внести соответствующие коррективы в описание формата вывода управляющей программы (в постпроцессор). Вся процедура написания и отладки постпроцессора является весьма наглядной и доступной для изучения и понимания, благодаря простоте языка программирования и наличию удобного встроенного отладчика.

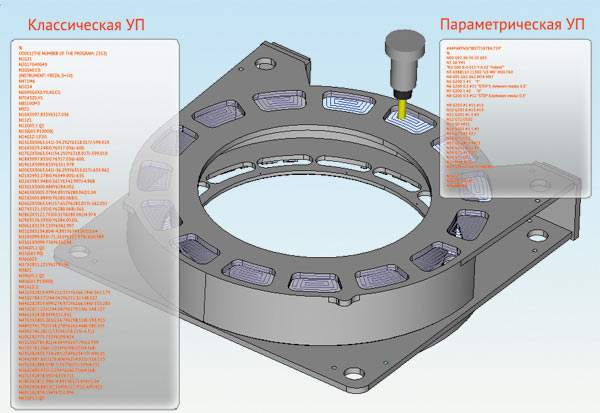

Создание параметрических УП

Кроме изменения формата управляющих программ под различные системы ЧПУ, адаптер CAD/CAM/CAPP ADEM также позволяет производить параметрическое программирование. Использование параметрических управляющих программ обеспечивает заметное сокращение длины УП.

Сокращение длины не только необходимо технологам для облегчения чтения и контроля получаемых управляющих программ, но и в первую очередь это потребность, связанная с ограниченностью ресурсов памяти старых станков, в которую УП большой длины целиком попросту не помещается. Именно в этих случаях и применяются параметрические УП либо программы, отличные от кодировки стандарта ISO.

В заключение обзора новых возможностей адаптера системы ADEM хочется еще раз подчеркнуть, что опыт специалистов нашей компании и мощный инструментарий CAD/CAM/CAPP ADEM позволяет «выходить» практически на любое оборудование с ЧПУ независимо от типа и модели станка.

Работы Группы компаний ADEM не ограничиваются сотрудничеством с российскими предприятиями. Кроме дилерских подразделений в Белоруссии и Украине, функционирует представительство в Германии, которое занимается внедрением CAD/CAM/CAPP ADEM на предприятиях Евросоюза.

Специалисты компании ADEM работают со многими поставщиками современного оборудования с ЧПУ в нашу страну: Handtmann, «ПумориИнжиниринг», «СФТехнологии», LMGTechnology, West Digital, «Линарес», DEG; поставщиками инструмента: ISCAR, SANDVIK, «СкифМ» и многими другими. Это позволяет нам быть в курсе развития самого современного оборудования и металлорежущего инструмента, а значит, иметь возможность своевременно подстроиться под изменения и нововведения. Для этого мы используем всё тот же мощный инструмент из состава системы ADEM — адаптер. В отличие от большинства CAM и CAD/CAMсистем, поставляющих универсальные постпроцессоры, мы всегда предоставляем заказчику постпроцессор, настроенный индивидуально. Конечно, стараясь минимизировать и свои расходы, и расходы клиента, мы тоже имеем в арсенале средств универсальные постпроцессоры. Однако практика показывает, что сложное оборудование всегда требует индивидуально настроенного постпроцессора. Только в этом случае удается полностью реализовать заложенные в станок (инструмент) возможности. В этом случае загрузка станка будет приближаться к теоретической, а следовательно, затраты на приобретение, как правило, весьма дорогостоящего оборудования будут окупаться быстрее. Грамотно настроенный постпроцессор, учитывающий еще и динамические характеристики станка (что умеют делать очень немногие САМсистемы!), позволяет, помимо прочего, за счет более плавных перемещений экономить электроэнергию, СОЖ, бережно расходовать инструмент и т.д. Кроме того, учет динамических характеристик инструмента дает нам возможность максимально точно рассчитать машинное время обработки детали еще на стадии программирования обработки технологом, что является очень важным фактором при планировании производства. Большое значение имеет также количество слесарной обработки, остающееся после работы оборудования с ЧПУ. Написать программу для многокоординатной обработки сейчас можно уже во многих CAMсистемах. Однако и здесь грамотный подход к 100процентному использованию возможностей оборудования (с помощью адаптера!) позволяет минимизировать, а то и вовсе обойтись без слесарной обработки.

Оборудование с неортогональным расположением осей

Далеко за примером ходить не надо: проведенная летом 2009 года НИР на территории НАПО им В.П. Чкалова (г.Новосибирск) по замене неэффективной технологии обработки с ЧПУ на зарубежной CAD/CAMсистеме боковой рамы остекления кабины самолета SSJ100 на новые технологии, разработанные и применяемые специалистами ADEM, показали более чем двукратное преимущество новых технологий ADEM по многим показателям. Цифры подтверждены в отчете, подписанном руководством ЗАО «Гражданские самолеты Сухого» и в отчетных материалах специалистов фирмы Handtmann, на станках которой и производилась упомянутая НИР. Кстати, что касается эксплуатации данных станков, то в их составе есть датчики перегрева шпинделя (очень дорогостоящей части станка). Так вот при воспроизведении УП, полученных при использовании других САМсистем, эти датчики постоянно останавливают работу станка для его охлаждения. При работе же с УП, полученной в ADEM, шпиндель не перегревается, что обеспечивает дополнительную экономию электроэнергии, а следовательно, станок не простаивает. Наши новые технологии обработки металлов резанием на оборудовании с ЧПУ демонстрируют высокие результаты на многих предприятиях, например РКК «Энергия», РСК «МиГ», НПО Автоматики, «МоторСич» и др. А нововведения в адаптере, о котором идет речь, позволяют работать с самым разнообразным оборудованием (не говоря уже об устаревшем, которое применяется до сих пор и тоже требует к себе индивидуального подхода): это и многошпиндельное оборудование, и многоканальные станки с ЧПУ (пример такой работы — Рыбинский завод приборостроения, где с нашей помощью запущен станок Tsugami BH28).

Эксплуатация адаптера — это путь к 100процентному использованию возможностей современного оборудования и инструмента, а значит — соответствие намеченному Президентом РФ достижению условий бережливого производства, так называемого lean production. Мы часто читаем в популярных изданиях об успехах различных систем в области запуска нового оборудования, однако просто запустить станок или запустить его с полным применением заложенного функционала — это две большие разницы. Критерий истины — это, как известно, практика, и мы всегда готовы доказывать эффективность наших достижений в реальном производстве.