Создание и внедрение стандартизованных процессов подготовки производства на основе лучших мировых практик. В холдинге «Электромашина» реализуется проект по внедрению системы управления инженерно-технологическими ресурсами

В «Электромашине» разработана и успешно реализуется программа развития до 2015 года, предусматривающая значительное увеличение числа разрабатываемых изделий в дополнение к той номенклатуре, которая либо уже запущена в серию, либо находится в стадии разработки.

Реализуемый проект — будущее холдинга «Электромашина»«Электромашина» и «Солвер» осуществляют ряд совместных проектов по созданию на предприятии «умного» производства, которое подразумевает повышение эффективности всего бизнеса за счет технического перевооружения как в области производства, так и в области разработки и технологической подготовки производства. Безусловно, мероприятие подобного масштаба невозможно без реинжиниринга существующих бизнеспроцессов, поскольку именно эффективность бизнеспроцессов определяет, насколько конкурентоспособно предприятие на рынке. В этой статье мы расскажем о проекте, который в настоящее время выполняется совместной проектной группой с привлечением консалтингового подразделения компании РТС — Global Services Organization. |

Программа включает обновление станочного парка, внедрение новых производственных технологий, а также повышение эффективности конструкторскотехнологической подготовки производства (КТПП). О реализации работ по последнему из этих направлений — усовершенствованию процессов разработки и подготовки производства изделий — и пойдет речь в этой статье.

Предприятие выделило три основных направления, повышение эффективности которых позволит достичь следующих поставленных целей:

- повышение эффективности совместной работы подразделений, участвующих в КТПП;

- планирование работ по ОКР;

- обеспечение технологичности разрабатываемых изделий.

Все эти направления были признаны одинаково важными для реализации поставленных целей и задач проекта, поэтому рассмотрим их более подробно.

«Электромашина»: краткая справкаЗавод электромашин был основан в 1934 году как специализированное предприятие по разработке и производству электрооборудования для бронетанковой техники. В настоящее время «Электромашина» — ведущее отечественное приборостроительное предприятие в области проектирования и производства электрооборудования для специальной, железнодорожной и другой продукции гражданского назначения. Сегодня «Электромашина» является холдингом, в который входят:

|

В нынешней конкурентной среде без тесного взаимодействия всех подразделений, занятых в конструкторскотехнологической подготовке производства новых изделий, невозможно в короткие сроки получить качественный результат. На него должны быть нацелены все участники процесса: маркетинговые службы, разработчики, конструкторы, технологи, снабженцы, производственники. Если раньше каждый участник разработки занимался решением узкой задачи: результатом работы конструктора был чертеж, технолога — техпроцесс и т.д., — то сегодня их задачей должна стать передача необходимой информации на следующий этап процесса подготовки к производству в соответствии с установленными требованиями. Например, если деталь изготавливается на станке с ЧПУ, то технологу в первую очередь необходима трехмерная модель, содержащая всю необходимую информацию для изготовления, а не чертеж. Также и для планирования производства сегодня необходим не техпроцесс в классическом понимании, а информация о маршруте и технологии изготовления, которая должна быть передана в систему управления производством — ERP. Таким образом, все участники процесса разработки и подготовки производства должны работать в единой информационной среде, а также иметь постоянный доступ к актуальной информации (разумеется, в рамках установленных прав доступа). Работа в единой информационной среде также позволяет обеспечить прозрачность выполнения работ с возможностью в любой момент посмотреть, на каком этапе находится разработка изделия, какие работы выполнены, над чем работает конкретный специалист и т.д.

Краеугольным камнем единой информационной среды является нормативносправочная информация (НСИ), которая должна собираться на всех этапах жизненного цикла изделия. Это позволяет обеспечить преемственность данных, создаваемых и используемых всеми задействованными подразделениями. Если эти данные не синхронизированы между собой, то есть имеют различные атрибуты объектов, дублируют друг друга, устарели и т.п., то обеспечить совместную работу конструкторов, технологов, снабженцев, производства невероятно сложно. Приходится тратить массу времени на выверку данных, их повторный ввод в систему либо корректировку. И даже при этом нельзя быть уверенным в актуальности информации — каждое изделие «живет» в рамках своего жизненного цикла, по нему проводятся конструкторские и технологические изменения, направленные на его совершенствование. Соответственно любой лишний «стык» между используемыми информационными системами приводит к тому, что сроки проведения изменений возрастают и в какойто момент данные в этих системах не будут совпадать.

Кроме того, планы по увеличению доли выпускаемой предприятием продукции на рынке делают актуальным акцент на совершенствовании именно конструкторскотехнологических работ. В первую очередь это касается повышения качества планирования работ по ОКР — для одновременного выполнения нескольких проектов одной из главных становится задача внедрения проектного управления. Кроме того, важно уделять внимание повышению технологичности изделий — технологические требования должны быть максимально учтены еще на стадии разработки. Это необходимо для сокращения сроков их постановки на серийное производство.

Цели и задачи проекта

Для успешного достижения целей по организации эффективной разработки и подготовки производства изделий руководство предприятий инициировало проект по созданию системы управления процессами КТПП. Одним из важных условий реализации проекта руководителями предприятия было определено использование лучших отечественных и мировых практик в области машиностроения.

За реализацией проекта руководство предприятия обратилось к инженерноконсалтинговой компании «Солвер», успешно выполнившей на тот момент для «Электромашины» ряд проектов по внедрению систем автоматизированного сквозного проектирования и управления инженерными данными на базе программного обеспечения Pro/ENGINEER и Windchill, а также нескольких производственных участков на основе современного металлорежущего оборудования. Партнером «Солвер» по проекту стала компания РТС — разработчик указанных программных продуктов, идеолог и методист их внедрения, обладающая более чем 25летним опытом работы со многими всемирно известными машиностроительными компаниями.

Проект стартовал в начале июня 2010 года и стал продолжением работ по внедрению системы управления инженернотехнологическими ресурсами, начатых компаниями «Электромашина» и «Солвер» в 2007 году. На подготовительной стадии проекта был разработан основной документ — проектное задание, регламентирующее его цели, задачи и запланированные результаты. Ниже приведены задачи, отраженные в этом документе:

- создание единого процесса разработки изделия и подготовки производства на основе лучших мировых практик, а также разработка проектов стандартов предприятия и ролевых инструкций;

- обучение и сертификация специалистов предприятия;

- организация единого источника актуальной конструкторской и технологической документации и других данных, используемых в процессе КТПП;

- организация технического электронного документооборота, в том числе проведения изменений;

- создание регламентов по ведению справочников инженерной НСИ и их синхронизация с ERP;

- автоматизированная передача данных о маршрутах и технологии изготовления изделий в систему ERP;

- разработка нормативной базы (стандартов, регламентов и т.п.), регламентирующей действия работников в рамках процессов КТПП.

Учитывая достаточно большой объем проектных работ (на его реализацию отведено два года), для обеспечения прозрачности и контролируемости их выполнения и промежуточных результатов было принято решение разбить выполнение проекта на три фазы:

- Разработка системы управления процессами КТПП, результатом которой должны стать проекты стандартов предприятия, регламентирующие действия подразделений в рамках единого процесса «Разработка нового продукта».

- Создание прототипа автоматизированной системы управления процессами КТПП на основе единого процесса «Разработка нового продукта», внедрения программных решений компании РТС (Windchill и Creo Elements/Pro) и выбранных объектов проектирования — изделий.

- Опытнопромышленная эксплуатация системы и ее запуск в промышленную эксплуатацию.

Такое разделение проекта на фазы полностью отвечает принципам методологии внедрения, разработанной компанией PTC. Согласно этой методологии, известной под названием «Методология получения ощутимых выгод» (Realized Value Platform), главным фактором повышения эффективности КТПП является реинжиниринг существующих на предприятии бизнеспроцессов разработки и подготовки производства изделий, на основе которого затем выполняется настройка автоматизированной системы управления. При разработке системы управления существующие бизнеспроцессы должны быть учтены (для описания состояния «как есть») в совокупности с положениями различных нормативных документов (ГОСТ, ОСТ, СТО), что впоследствии позволит обеспечить предприятию безболезненный переход к новым процессам (к состоянию «как должно быть»). Для выполнения работ была создана организационная структура проекта, в которую вошли управляющий совет из числа руководителей компаний «Электромашина», «Солвер» и РТС, и проектная группа из ведущих специалистов и экспертов конструкторских и технологических служб всех участвующих компаний. Работы по каждому этапу регламентируются соответствующими техническими заданиями.

Первая фаза — основа всего проекта

Плановая длительность первой фазы проекта составила шесть месяцев. Как мы уже отмечали, главной ее целью стало создание системы управления процессами КТПП, а именно формирование нормативной базы, регламентирующей действия всех подразделений, которые задействованы в этих процессах, а также изменение организационной структуры, необходимое для эффективного функционирования системы.

В анкетировании участвовали более 50 ведущих экспертов предприятий

Было проведено анкетирование экспертов компании «Электромашина» с целью описания и оценки эффективности существующих процессов. В этой работе со стороны предприятия приняли участие более 50 специалистов. Результатом выполненной работы стали согласованные диаграммы действующих процессов ОКР и постановки изделия на производство (состояние «как есть»).

Кроме того, была проведена экспертная оценка существующих процессов, которая выполнялась по семи направлениям:

- Технический анализ и согласование контракта.

- Разработка новых изделий.

- Сопровождение серийного производства.

- Планирование производства.

- Подготовка производства.

- Процессы согласования и утверждения.

- Процессы управления изменениями.

Такая оценка преследовала две основные цели:

- выявление узких мест, эффективность которых необходимо повысить;

- подготовка данных в формализованном цифровом выражении для последующего сравнения эффективности процессов «до» и «после» выполнения проекта.

На основе данных, полученных по результатам анкетирования, был разработан новый единый процесс «Разработка нового продукта», сохранивший самые высокие качества существующих процессов и усовершенствованный в соответствии с лучшими современными методиками.

Чем вообще вызвана необходимость использования новых методик? Ведь предприятие может иметь большое количество изделий, уже находящихся в серийном производстве, квалифицированный и опытный персонал, новое современное производственное оборудование. Как показывает практика, предприятия, которые не стремятся постоянно повышать свои компетенции, квалификацию персонала, совершенствовать свои процессы, в результате обречены на борьбу за выживание — персонал стареет, технологии и оборудование устаревают еще быстрее, выпускаемые изделия перестают соответствовать постоянно растущим требованиям рынка и больше не способны выдержать конкуренцию и т.д. Предприятия, которые стремятся к лидерству (или к его сохранению) в своей отрасли, просто вынуждены заботиться о постоянном внедрении новых технологий и методов во всех областях своего бизнеса с целью сохранения и повышения его эффективности. Иначе более эффективные конкуренты быстрее и с меньшими затратами выведут на рынок более качественный товар.

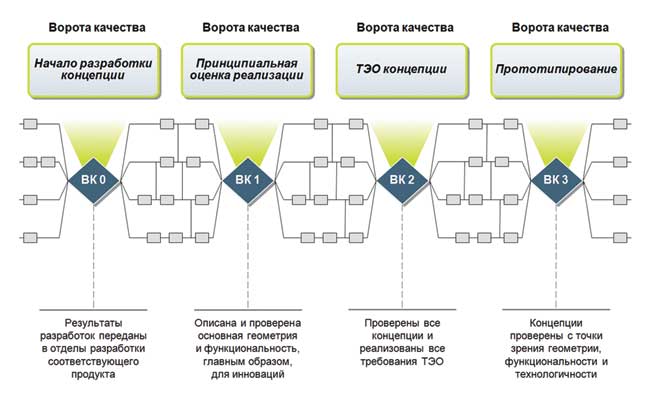

Разработка нового продукта: новый процесс соответствует лучшим российским и мировым практикам

Основой для формирования нового процесса стала методология «Ворота качества» (Quality Gates), давно и успешно используемая во всем мире в компаниях любого размера, в том числе такими известными, как Boeing, Airbus, NASA, Jaguar, «Группа ГАЗ», «КБЭ XXI века», и многими другими. Суть этой методологии состоит в том, что процесс разбивается на контрольные (реперные) точки, для прохождения которых должны быть выполнены установленные требования. Применение этой методологии обеспечивает полную прозрачность процесса за счет четкого описания, какие цели должны быть достигнуты на каждом этапе проекта. Кроме того, это дает возможность при необходимости заморозить проект на какомлибо этапе («воротах»), а затем, спустя какоето время, без потерь продолжить его, начиная с тех же «ворот». Это особенно актуально при разработке новых изделий, когда изменившаяся ситуация на рынке неизбежно приводит к смещению акцентов в оперативных целях предприятия. Методология «Ворота качества» является основой для внедрения на предприятии системы проектного управления и сочетает в себе, с одной стороны, соответствие требованиям отечественных стандартов, регламентирующих этапы разработки и постановки на производство («что» нужно сделать), а с другой — современный процессный подход («как» нужно сделать).

Основой для формирования в компании «Электромашина» нового процесса разработки и подготовки производства изделий стала методология «Ворота качества»

Процесс «Разработка нового продукта», созданный проектной группой, включает полтора десятка контрольных точек, для каждой из которых были описаны цели, а также последовательность выполнения работ и описания действий каждого участника процесса. Полное описание процесса было отражено в разработанном документе «Технический проект», который стал основой для выполнения всех последующих работ.

Кроме «Ворот качества» в процесс были добавлены и другие современные методики, использование которых позволяет существенно повысить качество продукции и сократить сроки постановки изделия на производство. Остановимся на некоторых из них подробнее.

На этапе проведения предконтрактных работ и формирования концепции продукта были добавлены принципы системного инжиниринга, проектирования в соответствии с целевыми требованиями и «Внедрения функции качества» (Quality Function Deployment). Эти принципы предусматривают тщательное планирование разработки нового продукта еще до начала ОКР, которое нашло отражение в разработанном документе «Начальная стратегия продукта». Такое планирование позволяет «зафиксировать» технические и стоимостные характеристики продукта, определить потенциальные рынки сбыта, спланировать работы в сроки, необходимые потенциальным заказчикам, и т.п. Такое планирование подразумевает глубокую проработку новых проектов до начала ОКР с целью отсечения неперспективных направлений и позволяет предприятию акцентировать внимание на действительно важных и прибыльных продуктах, а также рационально распоряжаться имеющимися ресурсами.

Применение методик «Проектирование в соответствии с целевыми требованиями» и «Внедрение функции качества» предусматривает формирование перечня метрик на этапе определения технических требований к проектируемому изделию, фиксирующих допустимые значения какихлибо параметров этого изделия. Это позволяет контролировать достижение исходных требований, а следовательно, более эффективно работать с заказчиком. При этом требования к изделию указываются непосредственно в структуре изделия в автоматизированной системе, обеспечивая возможность классификации изделий и их быстрого поиска.

На этапе детальной проработки в процесс были добавлены известные и хорошо зарекомендовавшие себя методы «Опережающие закупки», «Анализ видов и последствий потенциальных отказов» (FMEA), «Проектирование под возможности производства». Первый из методов нацелен на повышение эффективности работ по покупным комплектующим и предусматривает их классификацию на три класса в зависимости от их влияния на изделие в целом. При этом выбор наиболее важных покупных компонентов, характеризующихся длительным сроком поставки и являющихся наиболее критичными для общего срока изготовления продукта, осуществляется на самих ранних этапах разработки. Как показывает опыт, зачастую сроки сборки изделия срываются именно по причине отсутствия покупных компонентов. При этом, например, если в изделии используется покупной двигатель, то его требуемые характеристики известны еще до готовности КД, и всё проектирование выполняется с привязкой к нему. Следовательно, вполне реально определить поставщика и заказать этот двигатель заранее, чтобы к моменту сборки опытного образца он уже был поставлен.

Не будем подробно останавливаться на описании метода FMEA, поскольку он хорошо известен. Отметим лишь, что натурные испытания изделий (как автономные, так и в составе объекта) занимают значительное время в общем жизненном цикле, и любые дефекты конструкции, приводящие к необходимости повторных испытаний, крайне негативно сказываются на сроках поставки изделий заказчику. Метод FMEA, суть которого состоит в идентификации еще на этапе разработки всех потенциально возможных ошибок или отказов изделия (за счет составления перечня этих отказов с последующим анализом и числовой оценкой), позволяет избежать или хотя бы снизить риски срыва сроков поставки.

Обсуждение «Технического проекта» проектной группой

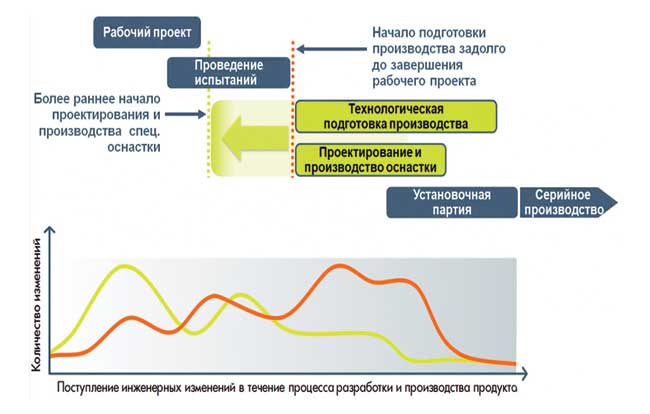

Целью примененного в проекте метода «Проектирование под возможности производства» является повышение технологичности изделия за счет применения на этапе разработки технологических классов, описывающих возможности конкретного производства. Это позволяет вовлечь в работу над изделием технологические подразделения уже на ранних стадиях разработки, а в результате радикально уменьшить объем изменений, обычно сопровождающих изделие при постановке его в серию.

Одной из важнейших характеристик процесса «Разработка нового продукта» является использование «гибридной» технологии для изготовления установочной партии. Гибридная технология, являясь оптимальным и сбалансированным подходом к изготовлению установочной партии, представляет собой нечто среднее между полностью серийной и временной технологией. Проводя аналогию с гибридным автомобилем, в котором для экономии топлива в связке с двигателем внутреннего сгорания применяется электродвигатель, гибридная технология в производстве используется лишь с минимальными отступлениями от серийной технологии изготовления установочной партии с целью сокращения сроков постановки изделия на серийное производство. Гибридная технология формируется на основе системы критериев требуемой оснащенности, которые основываются на данных о планируемых договорах и объемах поставок, стоимости и длительности полного серийного оснащения, а также на данных, заложенных на этапе планирования продукта. Обеспечение требуемыми данными для принятия экономически обоснованного и наиболее целесообразного решения по необходимому оснащению выполняется благодаря сквозному процессу, построенному по методологии «Ворота качества».

Применение гибридной технологии позволяет:

- значительно снизить сроки постановки изделия на серийное производство;

- обеспечить необходимое оснащение производства к проведению квалификационных испытаний согласно требованиям стандартов;

- значительно повысить эффективность планирования производства.

Применение метода «Проектирование под возможности производства» позволяет вовлечь технологические подразделения в работу над изделием уже на ранних стадиях разработки

Внедрение

Итак, процесс разработан, действи я подразделений и конкретных ролей в рамках КТПП описаны. Что дальше? Первое, что было сделано, — это проведен анализ соответствия нового процесса существующей на предприятии системе менеджмента качества. Было проверено, есть ли такие структурные подразделения, из которых можно пригласить специалистов на роли, обозначенные в процессе, описаны ли в должностных инструкциях функции, реализованные в процессе, каким образом описаны существующие процессы КТПП и т.д.

По результатам анализа, выполненного проектной группой, были сформулированы выводы о тех изменениях, которые должны быть реализованы для внедрения процесса. Они были отражены в документе «Обязательные требования для внедрения процесса “Разработка нового продукта”, куда вошли:

- требования к изменению организационной структуры предприятия;

- положения о структурных подразделениях (ПСП) и должностные инструкции (ДИ) для специалистов новых подразделений, а также требования к изменению ПСП и ДИ для существующих подразделений;

- проект стандарта организации (СТО), регламентирующего работу в рамках процесса в соответствии с системой менеджмента качества.

В первую очередь изменения организационной структуры коснулись следующих направлений:

- поддержка и постоянное усовершенствование процесса, включая сопровождение средств автоматизации, внедрение новых методов и контроль над исполнением требований соответствующих нормативных документов;

- технологическое сопровождение изделия на ранних стадиях разработки;

- организация электронного архива и его взаимодействие с традиционным бумажным архивом.

Для реализации этих изменений несколько подразделений было реорганизовано, функции и зоны ответственности других подразделений были изменены. Отсюда можно сделать вывод, что именно бизнеспроцессы определяют требования к оргструктуре компании — только в этом случае оргструктура будет действительно эффективной.

Завершающим этапом первой фазы проекта стала разработка ПСП и ДИ для новых подразделений и корректировка существующих, а также создание проекта стандарта организации, регламентирующего работу в рамках процесса «Разработка нового продукта».

Результаты

Таким образом, в результате работ, выполненных на первой фазе проекта, была создана нормативная база по процессу «Разработка нового продукта», полностью описывающая его, в том числе действия ролей в процессе КТПП на всех стадиях жизненного цикла изделия, функции и зоны ответственности задействованных подразделений, а также рабочий вариант стандарта организации.

Достигнутые результаты позволили перейти к реализации второй фазы, главной целью которой является создание прототипа автоматизированной системы управления процессами КТПП на основе процесса «Разработка нового продукта», программных решений компании РТС и выбранных объектов проектирования. Иначе говоря, в ходе второй фазы будет выполнен пилотный проект по отработке процессов проектирования и подготовки производства в автоматизированной системе на базе ПО Windchill. Пилотный проект коснется всех стадий жизненного цикла — будет отработано ведение предконтрактных работ, концептуальное и детальное проектирование, проведение испытаний и постановка на серийное производство. Естественно, выполнение пилотного проекта будет проводиться с учетом уже существующей информационной среды, например системы SAP ERP, используемой на предприятии для планирования и управления производством.

Отметим, что одновременно с первой фазой был успешно завершен совместный экспериментальный проект компаний «Электромашина» и «Солвер» по отработке технических и методологических решений с применением модуля Windchill MPMLink для технологической подготовки производства. Одним из основных результатов этого проекта стали решения по работе с технологической НСИ и интеграции с SAP ERP.

Таким образом, результаты первой фазы и экспериментального проекта позволяют рассчитывать на успешную реализацию второй фазы, которая станет основой для промышленной эксплуатации системы в рамках всего предприятия. Подробнее об этом проекте мы расскажем в одном из следующих номеров журнала.