Гибридное моделирование в системе КОМПАС-3D V13

В журнале «САПР и графика» № 5’2010 была опубликована обзорная статья, посвященная моделированию поверхностей в системе КОМПАС3D. С тех пор прошел год. В новой версии системы КОМПАС3D V13 разработчики продолжили развитие средств поверхностного моделирования. Теперь наряду с традиционным твердотельным моделированием пользователи могут уверенно применять возможности гибридного моделирования.

В данной статье мы хотели бы показать на конкретном примере, сколь интересные и эффектные задачи можно решать с помощью этой технологии.

Постановка задачи

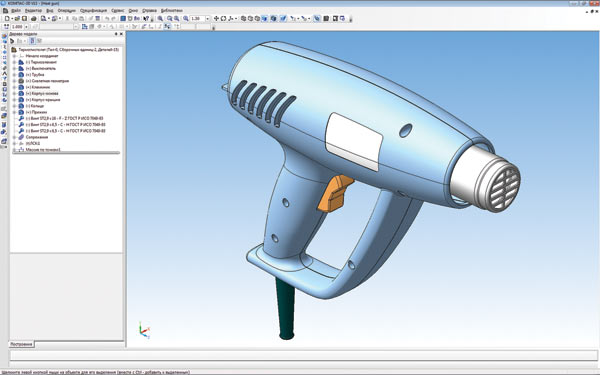

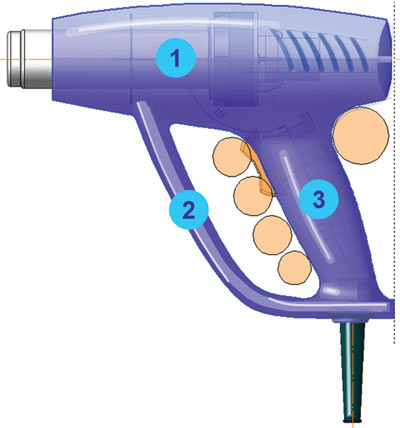

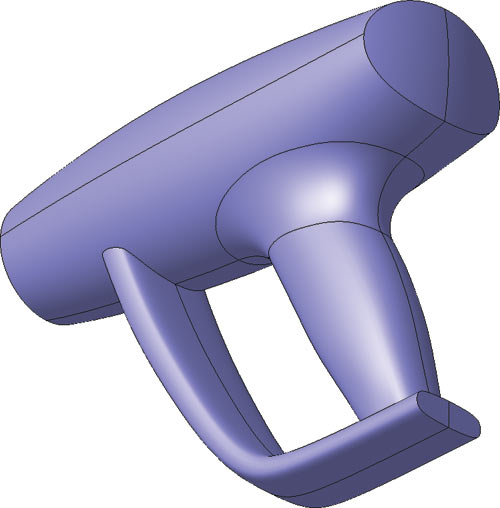

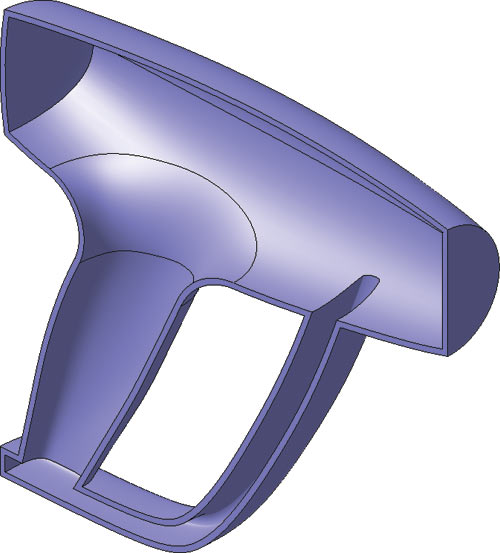

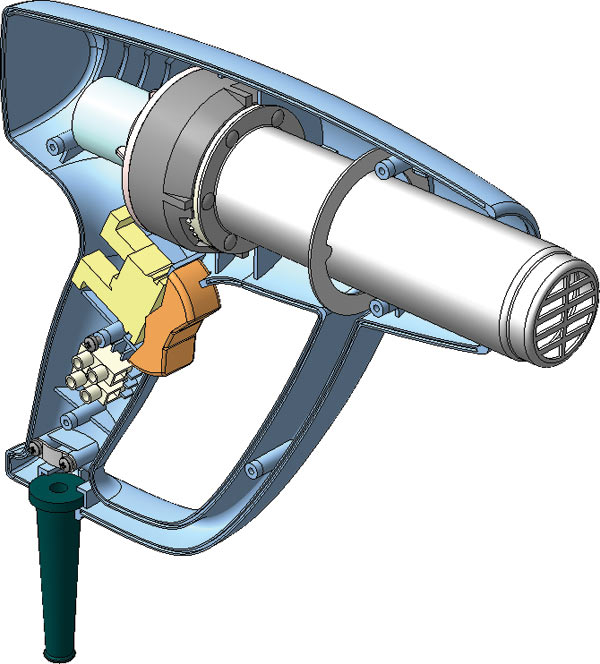

Предположим, на неком предприятии принято решение о разработке нового изделия «Термопистолет» (рис. 1).

Рис. 1

Сразу поясним, что это изделие не имеет никакого отношения к секретному оружию. Это обычный фен, но предназначенный для использования в строительстве и в силу этого имеющий некоторые особенности. Например, температура нагрева воздушного потока может доходить до 600 оС, а его мощность — до 500 л/мин. Технические характеристики определяют некоторые конструктивные особенности изделия. Обязательно наличие вытянутого сопла, которое формирует достаточно узкий поток нагретого воздуха, следствием чего является особое рабочее положение фена в руке, напоминающее удержание стрелкового пистолета. Фен должен иметь «гарду» для защиты пальцев от отраженного горячего потока воздуха. Включение и переключение фена между двумя режимами мощности должно быть организовано эргономично и осуществляться пальцами той же руки, которая выполняет захват. Кроме того, должна быть возможность поставить фен в положение соплом вертикально вверх для остывания.

Создание компоновки изделия

Допустим, на этом предприятии успешно работает тандем, состоящий из двух профессионалов — конструктора и промышленного дизайнера, которые взаимно дополняют друг друга при разработке сложных изделий. Первый обеспечивает технически правильное конструкторское решение, а второй — решает вопросы эргономики и эстетики — немаловажные факторы, которые помогают обеспечить успех изделия на рынке.

Получив исходные данные для проектирования, оба они приступают к созданию общей компоновки изделия. Этот процесс взаимного творчества весьма интересен и напоминает разминку футболистов, когда каждый, подержав мяч у себя и сделав парутройку финтов, дает пас партнеру. Нас в этой игре интересуют прежде всего те этапы, на которых специалисты пользуются функционалом системы КОМПАС3D, поэтому опустим вопросы подбора комплектующих. Предположим, что часть из них уже существует в виде моделей КОМПАС3D, а остальные конструктор создает пока упрощенно в виде рабочих объемов, приблизительно описывающих геометрию.

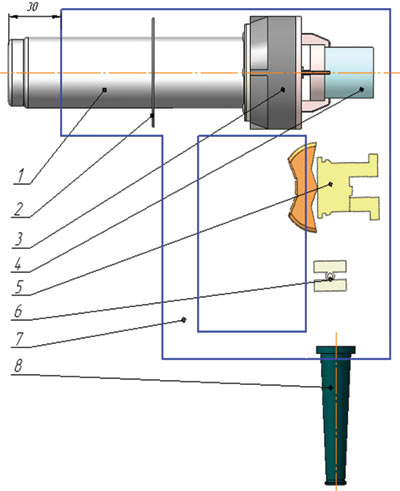

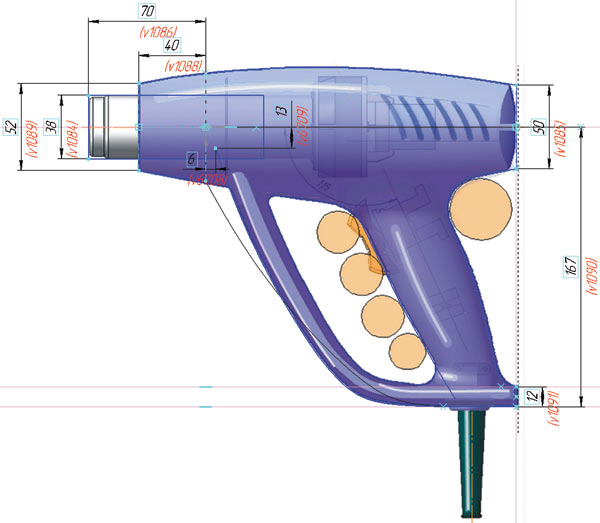

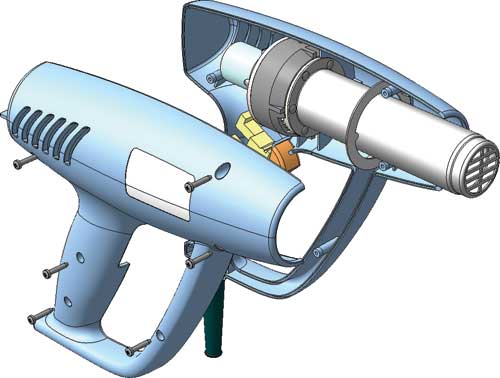

Рис. 2

Основная задача конструктора на этапе концептуального проектирования — создать первоначальную компоновку изделия в виде сборочной 3Dмодели, содержащую модели всех необходимых функциональных компонентов, за исключением корпуса, которого пока нет. Однако представление о корпусе между конструктором и дизайнером уже согласовано — это будет единый корпус, охватывающий всю «начинку». Он будет состоять из двух половин, которые крепятся друг к другу винтами.

На рис. 2 показана первоначальная компоновка изделия, которую подготовил конструктор, — основные компоненты изделия и их приблизительное взаимное расположение: сопло — 1, поддерживающее кольцо — 2, термоэлемент с пропеллером — 3, термопара — 4, выключатель — 5, клеммник — 6, корпус — 7,

трубка защиты проводов — 8.

Заметим, что расположение компонентов и силуэт корпуса на этом этапе явно не окончательны. Собственно, это и входит в задачу дизайнера. Получив от конструктора компоновочный эскиз, дизайнер пытается решить на нем свои задачи, соблюдая ограничения, которые уже определены конструктором.

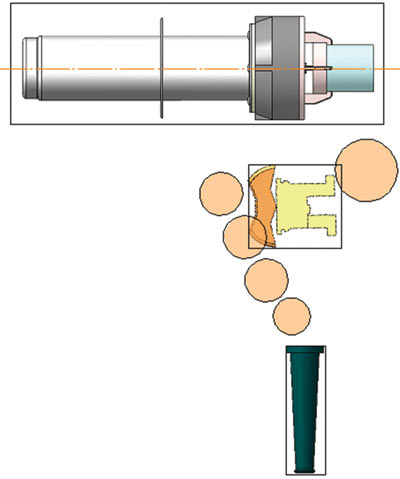

Какие средства для этого он использует? Конечно, КОМПАС. Дизайнер может работать и в 3Dсборке, и в 2Dфрагменте в зависимости от своего опыта и индивидуального ощущения эффективности. Заметим, что наш дизайнер решил работать в 2D, объясняя это тем, что при проработке множества вариантов взаимного расположения компонентов и силуэтной линии корпуса легче и быстрее перемещать плоские макроэлементы, чем пользоваться командами сдвигов и поворотов компонентов сборки и редактировать эскизные кривые. Элементами компоновочного эскиза у него являются растровые вставки, полученные со скриншота первоначальной сборки и обрезанные по контуру. Он может независимо перемещать те элементы, на которые не налагаются конструктивные ограничения. Например, разместив на компоновочном эскизе эргономическую схему, дизайнер может расположить выключатель и защитную трубку так, чтобы рукоятка соответствовала эргономике пистолетной рукоятки с определенным углом наклона ее оси по отношению к оси сопла (рис. 3).

Рис. 3

Используя обычные графические примитивы (отрезки, дуги, сплайны, кривые), дизайнер прорабатывает силуэт корпуса (рис. 4).

Объемное представление модели существует пока лишь в воображении дизайнера, а для дальнейшей работы требуется такое изображение, в котором виден объем корпуса. Поэтому дизайнер использует свои профессиональные средства, создавая эффект объемности, попутно прорабатывая рисунок щелей забора воздуха и некоторые другие элементы. Вот с таким результатом можно «сделать пас» конструктору (рис. 5).

Рис. 4

Рис. 5

Анализ и планирование модели

Получив рисунок от дизайнера и восприняв по нему будущую форму термопистолета, конструктор проводит предварительный анализ корпуса и определяет план его построения. Поскольку корпус является симметричным относительно вертикальной плоскости, проходящей через ось сопла, обе детали (или половины) корпуса — основание и крышка — должны иметь общую геометрическую основу и различаться только в нюансах. Поэтому имеет смысл использовать детальзаготовку (специальный объект системы КОМПАС3D), в которой будут выполнены все геометрические построения, общие для обеих половин.

Одним из вариантов применения деталейзаготовок является создание зеркальных деталей. Этим и воспользуется наш конструктор. Деталь «основание» будет создана на основе детализаготовки, а «крышка» — на основе зеркально отраженной детализаготовки.

В каждую из деталей можно добавлять новые элементы. Между заготовкой и созданными на ее основе деталями возможно формирование односторонней связи: изменения, внесенные в заготовку, передаются в обе детали, меняя их общую сущность. Дополнительные элементы, выполненные в деталях, не передаются в заготовку. Это позволяет менять общую геометрию корпуса, оставляя в неприкосновенности уникальные элементы основания и крышки.

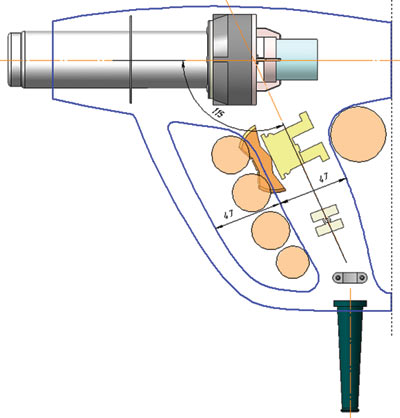

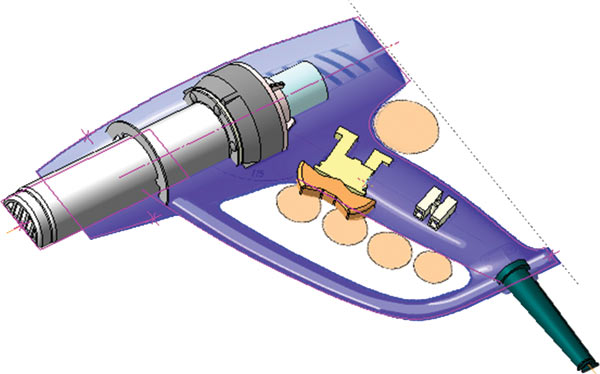

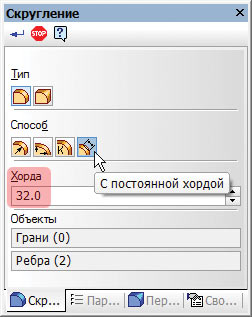

Итак, целью конструктора на данном этапе является создание детализаготовки в виде половины корпуса, содержащей их общую геометрию. Она будет создаваться как поверхностная модель с последующим преобразованием ее в твердое тело с нужной толщиной стенки. Таким образом, модель будет создаваться по гибридной технологии. Принимая во внимание имеющиеся средства моделирования поверхностей в КОМПАС3D V13, наличие развитого функционала построения пространственных кривых и точек, конструктор проводит предварительный анализ детали и определяет план ее построения. Модель (рис. 6) будет состоять из трех основных частей: корпуса (1), гарды (2) и рукоятки (3).

Рис. 6

Способы гладкого соединения отдельных поверхностей корпуса, гарды и рукоятки в единую модель можно определить на заключительном этапе проектирования. Это могут быть обычные скругления, скругления с переменным радиусом или с постоянной хордой, поверхности соединения, поверхности по сети кривых или некая комбинация этих способов.

Создание компоновочного эскиза

Конструктор формирует новый файл трехмерной детали. На системной плоскости он создает эскиз, в который частично передается геометрия, воспроизведенная дизайнером в 2Dфрагменте. Недостающие кривые нужно получить с растрового изображения, поэтому конструктор вставляет в эскиз рисунок, размещая его на отдельном слое. Используя рисунок в качестве подложки, конструктор просто обводит силуэт с помощью необходимых графических примитивов. В отличие от дизайнера, конструктор выполняет черчение в параметрическом режиме, что позволит в будущем при необходимости уточнять форму модели. После вычерчивания всех необходимых контуров, создания между элементами параметрических связей и простановки размеров получается компоновочный эскиз, который определяет форму модели и основные размеры ее элементов в продольном направлении (рис. 7).

Рис. 7

В КОМПАС3D V13 растровая подложка отображается как при работе в эскизе, так и в режиме работы с 3Dмоделью. Пользуясь этим, конструктор вставляет модель детализаготовки будущего корпуса в сборку и прямо по подложке изменяет расположение компонентов в ней так, чтобы оно соответствовало расположению компонентов на дизайнерском эскизе (рис. 8).

Рис. 8

Если подложка мешает дальнейшей работе, то отображение слоя, на котором она расположена, можно выключить.

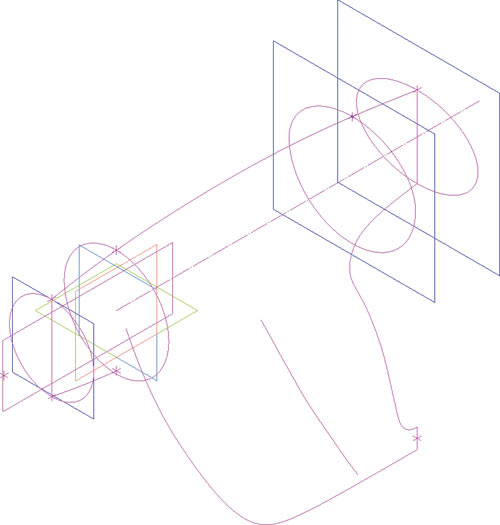

Добавив к компоновочному эскизу четыре эскиза с поперечными сечениями корпуса, конструктор получает картину, показанную на рис. 9.

Рис. 9

Поверхность по сечениям

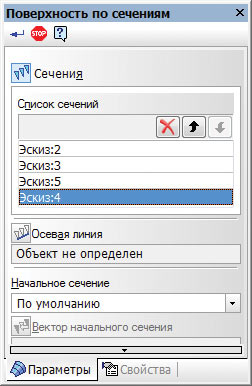

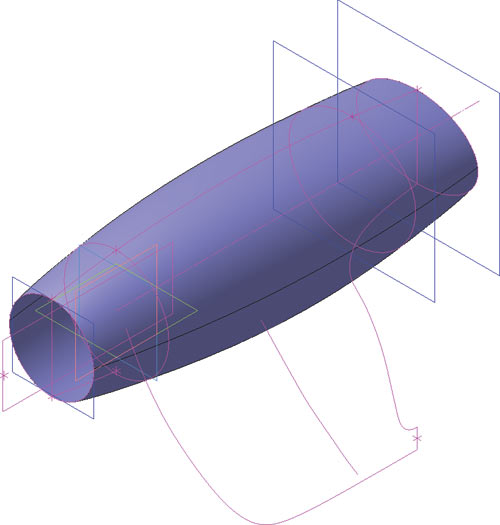

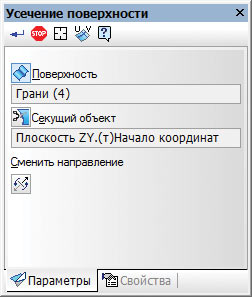

С помощью команды Поверхность по сечениям конструктор выполняет построение корпуса, последовательно указывая его поперечные сечения (рис. 10).

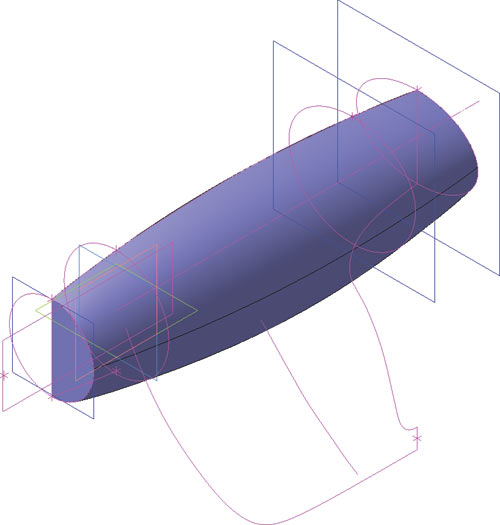

После создания заплаток на торцах и их сшивки будем продолжать построение только для половины получившейся поверхности. Для этого отрезаем часть поверхности профильной плоскостью с помощью команды Усечь поверхность (рис. 11).

Рис. 10

Рис. 11

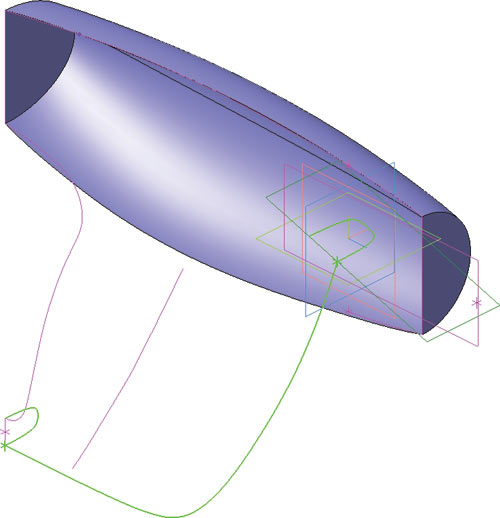

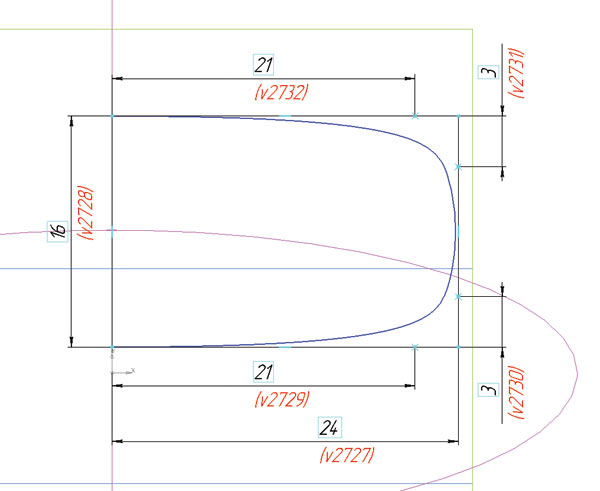

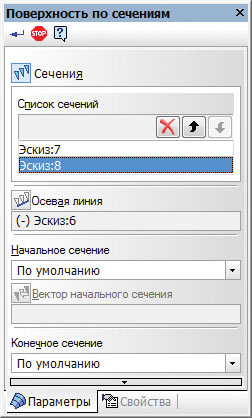

Гарда: поверхность по сечениям с осевой линией

Для построения гарды как поверхности по сечениям с осевой линией потребуются эскиз с осевой линией и два эскиза с сечениями (рис. 12).

Рис. 12

Осевая линия уже присутствует в компоновочном эскизе. Эскизы сечений создаются на дополнительных плоскостях и содержат NURBSкривые, которым за счет параметрического выравнивания узлов и простановки размеров придается нужная форма (рис. 13).

Рис. 13

С помощью команды Поверхность по сечениям выполняется построение поверхности гарды. Для этого указываются эскизы сечений и осевая линия (рис. 14).

Рис. 14

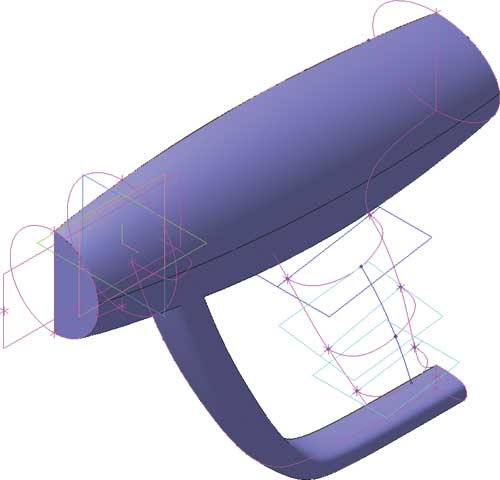

Поверхность по сети кривых

Рукоятка должна быть выполнена эргономично, чтобы термопистолет было удобно держать в руке. Для того чтобы гибко регулировать форму рукоятки, лучше всего применять поверхность по сети кривых. При этом достаточно использовать сеть, состоящую из трех кривых в каждом из двух направлений: поперечном и продольном.

Для создания поперечного набора кривых нужно создать три эскиза с сечениями рукоятки, аналогичные эскизу сечения гарды, но со своими размерами.

Для набора кривых продольного направления можно использовать две кривые из компоновочного эскиза. В качестве третьей кривой добавляется плавная пространственная кривая — сплайн, которая проходит через средние точки эскизов поперечных сечений (рис. 15).

Рис. 15

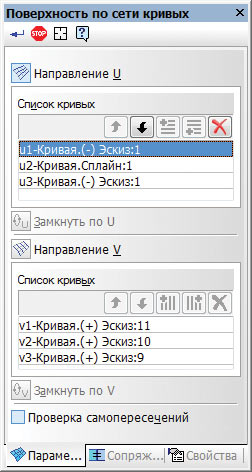

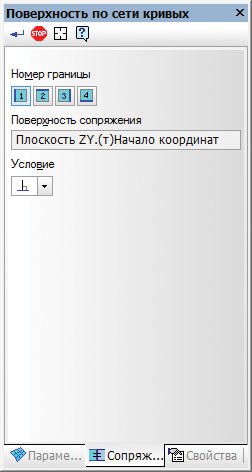

После подготовки сетки создается поверхность с помощью команды Поверхность по сети кривых. Для чего указываются наборы кривых по каждому направлению. Границам, лежащим в профильной плоскости, необходимо дополнительно наложить сопряжение «перпендикулярно», чтобы поверхность гладко сопрягалась с зеркально отраженной поверхностью будущей детали «крышка». Для этого на вкладке Сопряжения нужно указать номер соответствующей границы поверхности, объект сопряжения — плоскость, а затем определить условие — перпендикулярно. Наложенные сопряжения отображаются в модели рядом с номерами границ (рис. 16).

Рис. 16

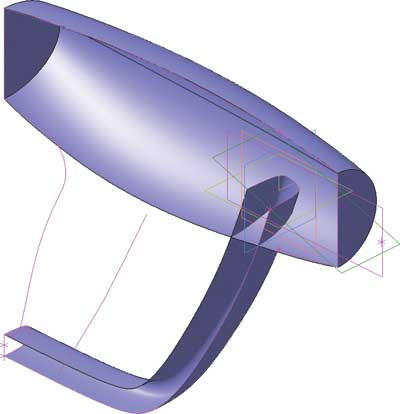

Объединение поверхностей

Поверхность рукоятки не доходит до поверхностей гарды и корпуса. По плану объединения всех трех поверхностей в одну они должны быть взаимно усечены и сшиты.

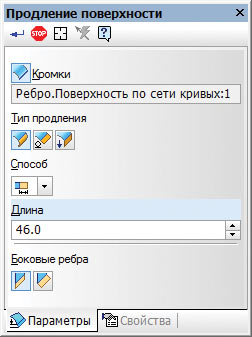

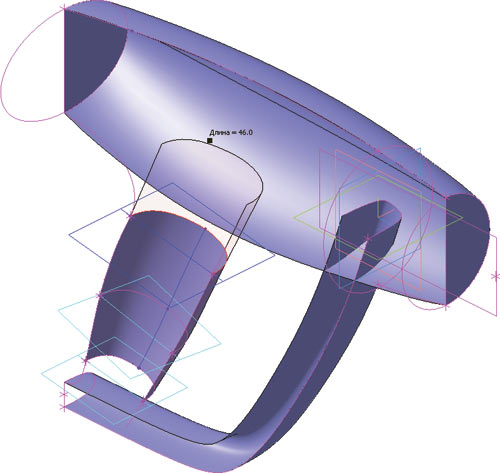

Поэтому первым делом мы осуществим продление поверхности рукоятки. После запуска команды Продление поверхности нужно указать кромку рукоятки, ближайшую к поверхности корпуса, задать тип продления (той же поверхностью), способ (На расстояние) и ввести числовое значение в поле Длина так, чтобы продленная поверхность рукоятки гарантированно пересекалась с поверхностью корпуса. Аналогично нужно продлить противоположную кромку рукоятки для гарантированного пересечения с поверхностью гарды (рис. 17).

Рис. 17

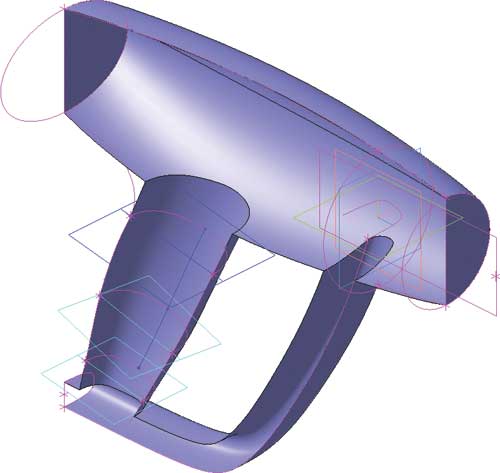

Далее поверхности корпуса и рукоятки взаимно усекаются с помощью двух операций Усечение поверхности. В первой операции усекаемым объектом является поверхность корпуса, а секущим объектом — поверхность рукоятки. Во второй — наоборот. Аналогично выполняется взаимное усечение для рукоятки и гарды (рис. 18).

Плоскую заплатку на заднем торце корпуса дизайнер просит заменить на двояковыпуклую поверхность. Для этого создается кинематическая поверхность: дуга, нарисованная в профильной плоскости, перемещается вдоль направляющей — дуги, нарисованной в перпендикулярной к ней плоскости (рис. 19).

Поверхность корпуса и кинематическая поверхность взаимно усекаются. Задний торец гарды закрывается заплаткой (рис. 20).

Рис. 18

Рис. 19

Рис. 20

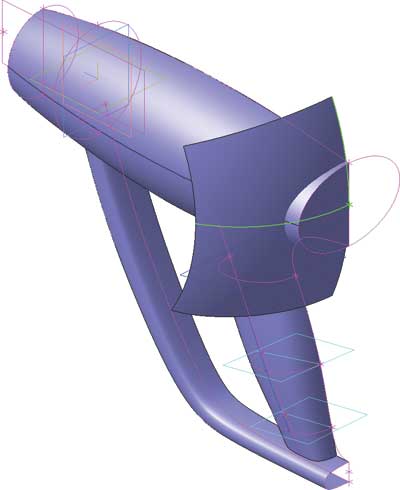

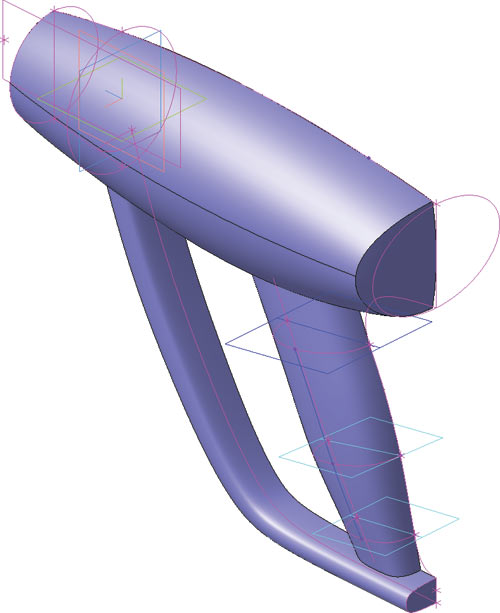

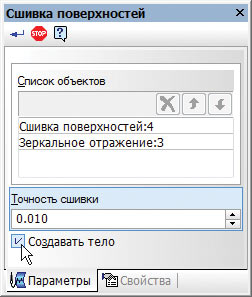

Создание твердого тела

Для того чтобы правильно построить скругление рукоятки и корпуса, в модели временно создается правая половина: поверхности отражаются относительно фронтальной плоскости и сшиваются в единое целое.

Одновременно в модели происходит важнейшая метаморфоза: она преобразуется в твердое тело. Включение опции Создавать тело при выполнении команды Сшивка поверхностей позволяет заполнить весь внутренний объем поверхностной модели материалом, назначенным для детали (рис. 21).

Рис. 21

Поскольку эскизы, плоскости и прочие вспомогательные элементы для дальнейших построений не понадобятся, их отображение можно отключить с помощью команды Скрыть все объекты.

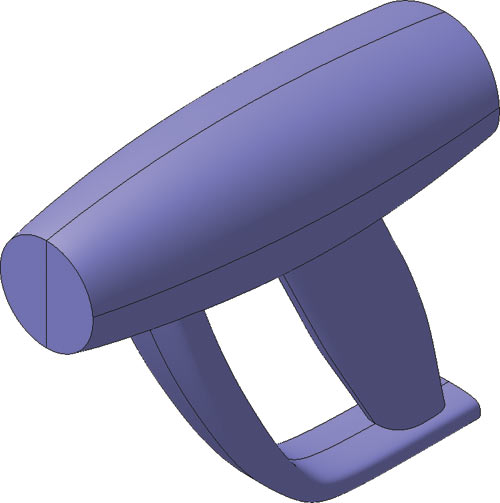

После этого можно скруглить ребра, по которым пересекаются корпус и рукоятка. Универсальная команда Скругление позволяет скруглять различными способами поверхности и тела. После ее запуска нужно указать скругляемые ребра, выбрать способ построения С постоянной хордой и задать величину хорды (рис. 22).

Рис. 22

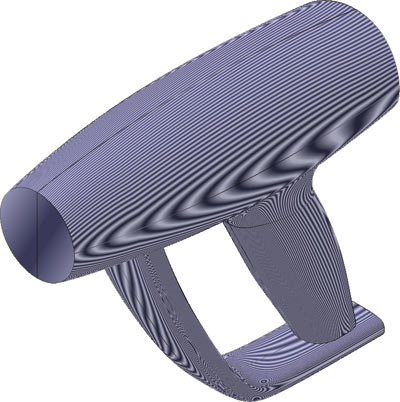

Проверка гладкости поверхности

На любом этапе работы с моделью можно визуально оценить гладкость полученной поверхности. Дизайнер контролирует гладкость с помощью команды Проверка гладкости поверхности, создающей специальный режим отображения модели, при котором все грани модели представляются зеркально отражающими окружающую среду. По умолчанию в гранях модели отражается внутренняя поверхность сферы с нанесенными на нее полосами («зебра») — рис. 23а. Если полосы «зебры» при переходе через границу между соседними поверхностями «ломаются», это говорит о том, что их общая поверхность не является гладкой.

Полосы на сфере можно заменить произвольным растровым изображением из файла («закат») и визуально оценить гладкость поверхности по изломам бликов (рис. 23б).

a

a

b

b

Рис. 23

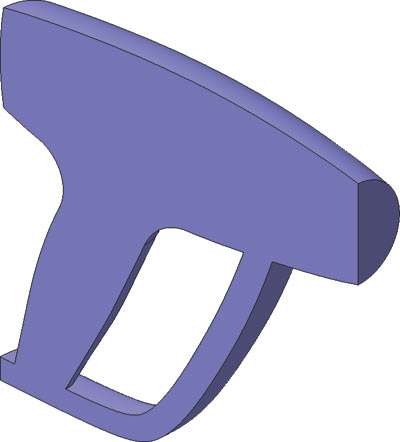

Создание тонкостенной оболочки корпуса

Вернемся к нашей сверхзадаче — созданию детализаготовки в виде твердотельной «скорлупы», представляющей половину корпуса. Для этого вновь рассекаем модель фронтальной плоскостью. Теперь хорошо видно, что она представляет собой тело, а не поверхность (рис. 24).

Рис. 24

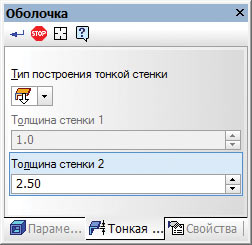

Применяем к модели команду Оболочка. Указываем грань продольного сечения, которая будет исключена из расчетов, при этом к остальным граням добавляется слой материала, образующий оболочку. Это приводит к появлению полости, повторяющей внешнюю форму детали (рис. 25).

Рис. 25

Далее с деталью можно работать как с обычной твердотельной моделью: добавлять скругления, ребра, бобышки, пазы, отверстия для щелей воздухозабора, то есть использовать все возможности работы с твердыми телами. Частично этот процесс происходит в режиме редактирования «на месте» в основной сборке для того, чтобы при создании конструктивных элементов использовать проекции геометрических примитивов охватываемой корпусом «начинки». Он продолжается до тех пор, пока не будет полностью создана общая основа двух будущих деталей: основания и крышки (рис. 26).

Рис. 26

Создание деталей «основание» и «крышка»

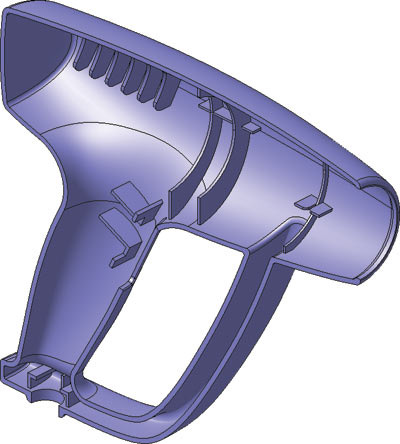

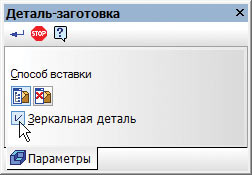

После того как создана общая основа, конструктор приступает к моделированию деталей корпуса. Создаются две новые (пустые) модели основания и крышки, в каждую из которых с помощью команды Деталь > Заготовка вставляется ранее спроектированная модель.

Кнопка Вставка внешней ссылкой на панели свойств обеспечивает формирование связи между исходной заготовкой и деталями. При создании детали «основание» дополнительно включается опция Зеркальная деталь (рис. 27).

Рис. 27

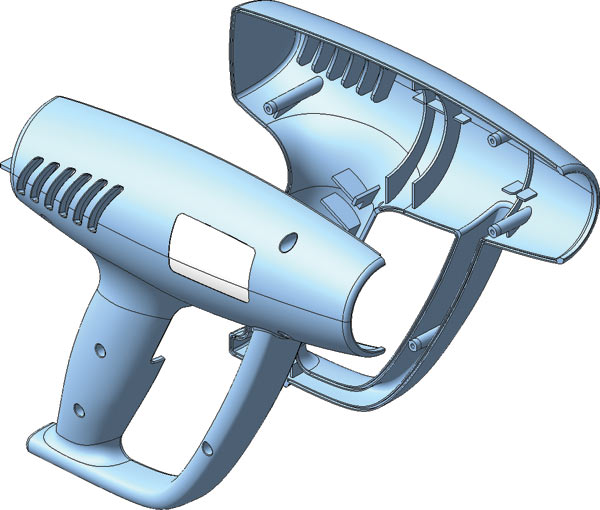

Обе половины корпуса добавляются в сборку для контроля создания в них уникальных конструктивных элементов, форма которых обусловлена взаимным расположением основания и крышки. Самый главный из них — разделка кромок (паз на одной половине и выступ на другой), которые вместе образуют замок, соединяющий детали в сборке.

В детали «основание» (справа) на кромке формируется паз. На внутренней поверхности создаются бобышки для вкручивания винтов.

В детали «крышка» (слева) на кромке создается выступ, добавляются внутренние ответные бобышки с отверстиями для центрирования с бобышками корпуса. На внешней поверхности создается небольшая выемка для таблички с техническими характеристиками изделия и выполняются отверстия под винты (рис. 28).

Рис. 28. Основание (справа) и крышка

После появления в основании опорных элементов положение компонентов можно точно определить с помощью сопряжений. В готовой сборке можно найти нежелательные пересечения компонентов, проверив ее на собираемость (рис. 29).

Рис. 29

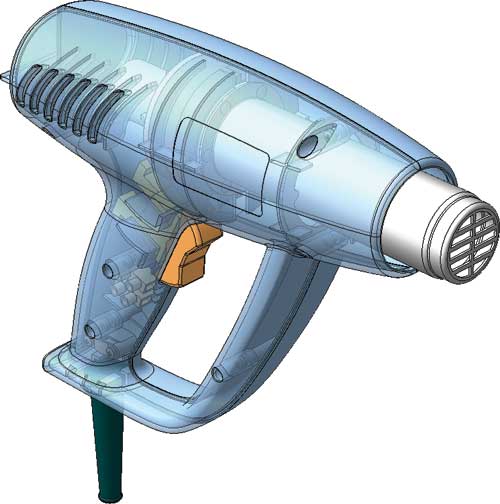

Наконец, из библиотеки Стандартные изделия добавляются винты. Для технической документации или для рекламных целей создаются разнесенный вид и вид с прозрачной крышкой (рис. 30).

Рис. 30

Таким образом, совместная работа дизайнера и конструктора завершается. Проследив за процессом их совместного творчества, мы познакомились не только с отдельными возможностями системы КОМПАС3D V13, но и с последовательной методикой проектирования «сверху вниз», использующей гибридную технологию моделирования.

Пользователи новой системы

КОМПАС3D V13 могут ознакомиться с моделью «Термопистолет», открыв ее в папке Samples основного каталога установки системы.