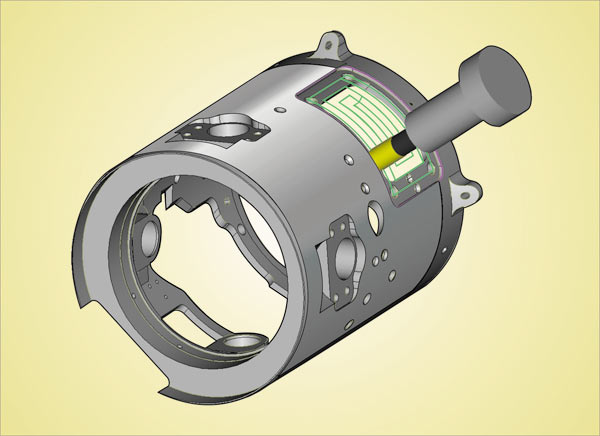

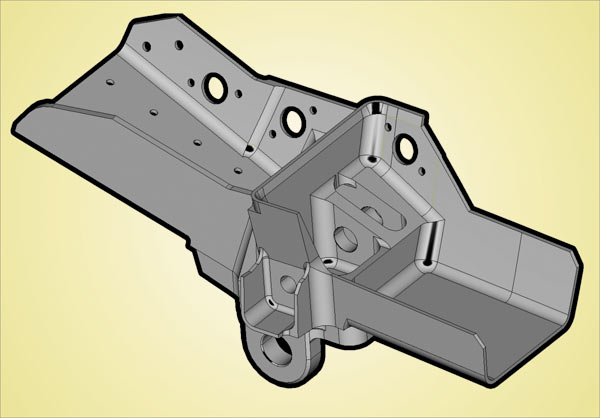

Новый продукт ADEM CAMpact для Autodesk Inventor

Этим продуктом группа компаний ADEM в партнерстве с Autodesk открывает новую линейку САПР различного направления для автоматизации конструкторско-технологической подготовки производства. Выпуск продукта анонсирован на сентябрь текущего года.

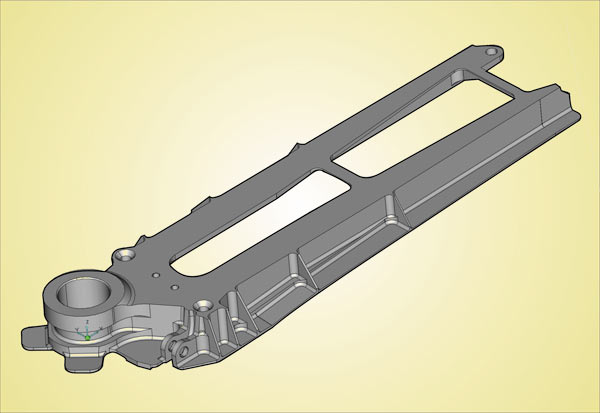

ADEM CAMpact предназначен для совместной работы с Inventor, Inventor LT, Inventor Suite, с которыми реализован прямой интерфейс передачи моделей.

Его основное назначение — предоставить пользователю компактное CAMрешение в области подготовки управляющих программ для обработки широкого класса деталей машиностроения на станках с ЧПУ. Краткий перечень возможностей продукта:

- 2,5координатное позиционное фрезерование с использованием высокоскоростных методов обработки (HSM) и оптимизацией подачи по толщине стружки (feed by chip optimization, FCO);

- плунжерная обработка;

- сверлильнорасточная обработка отверстий и резьбофрезерование;

- контурная лазерная, газовая, плазменная, гидроабразивная и электроэрозионная резка;

- листопробивка.

Группа компаний ADEM решила не налагать какихлибо ограничений на функциональность, включив все возможности модуля ADEM CAM для данных видов обработки, в том числе уникальные. Уже только этот факт позволяет считать CAMpact лидером в области компактных CAMсистем.

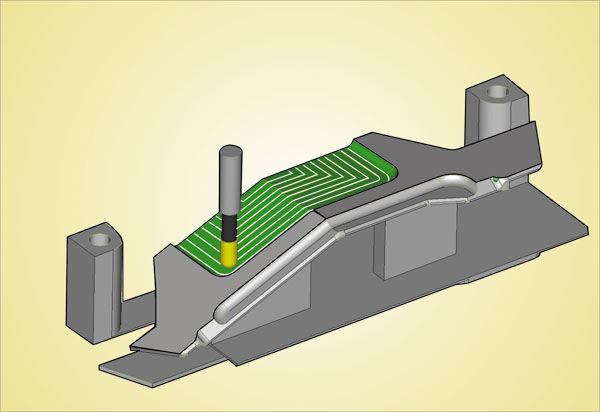

Рассмотрим эти возможности более подробно. В системе реализован объектноориентированный подход к проектированию маршрута обработки. Основным объектом является технологический переход, поскольку он содержит информацию о способе и месте обработки.

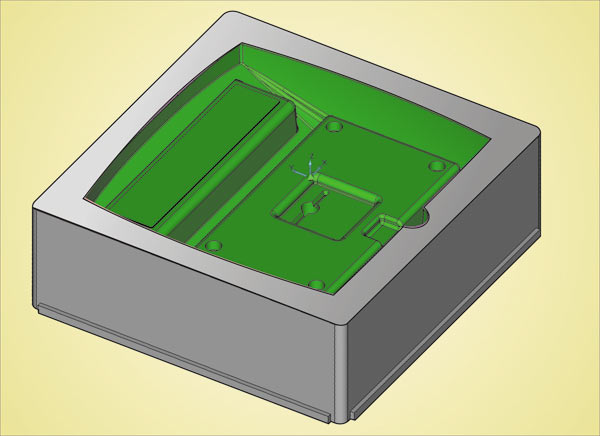

Деталь любой сложности можно описать набором типовых конструктивных элементов (КЭ). Для плоской фрезерной обработки это колодец, плоскость, уступ, паз, окно, стенка, плита и отверстие. Любой КЭ, помимо типа, требует определения геометрических параметров — ограничивающих контуров, типа стенки, глубины, системы координат, определяющей его положение в пространстве, и др.

Переход, дополненный конструктивным элементом, например фрезеровать/колодец или сверлить/отверстие, образует объект, который помещается в дерево маршрута. Помимо переходов, в маршрут можно помещать другие объекты — технологические команды. Они определяют общие особенности обработки всей детали, например начальную точку обработки, используемую систему координат, механизмы безопасных перемещений между переходами, вызов подпрограммы и др.

Для наглядности и удобства работы с маршрутом технологические переходы и команды могут быть объединены в логические группы, описывающие некий законченный этап работы, но выполняемые в пределах одной технологической операции.

Рассмотрим общие геометрические параметры, которые можно использовать при определении вышеперечисленных типов КЭ. Начнем с того, что ограничивающие контуры можно определять с помощью плоских элементов, ребер и граней объемной модели. Для любого КЭ можно определить тип стенки — вертикальная, наклонная или произвольная (то есть заданная верхним и нижним контурами либо контуром стенки). В последнем случае система автоматически достроит линейчатую или криволинейную поверхность для последующей обработки. Это справедливо не только для внешнего контура, но и для всех островов, если такие имеются.

Если дно конструктивного элемента, например колодца, имеет более сложную форму и однозначно определить тип стенки для всех островов не удается, можно совместно с ограничивающим внешним контуром указать поверхности, лежащие внутри КЭ. В результате обработка будет выполнена (например, по методу «постоянный Zуровень») с автоматическим отслеживанием указанных поверхностей. Заметим, что данный способ позволяет обрабатывать зоны с отрицательным наклоном стенки в случае применения грибковых, дисковых или фасонных фрез.

Кроме основных контуров и поверхностей допускается задание ограничивающих контуров, перемещение внутри которых не допускается. За счет этого, например, можно учитывать прижимы и приспособления, используемые для крепления заготовки. Поверхности заготовки также могут быть указаны в списке геометрии и будут учтены при построении траектории, исключая лишние перемещения по воздуху.

Для безопасного подвода/отвода инструмента в зону обработки и перемещения внутри нее для каждого КЭ допускается задание плоскости, цилиндра и сферы безопасности или конкретных точек подвода или отвода.

Поскольку в процессе расчета траектории возможно формирование нескольких зон обработки — мест, в которые инструмент не может проникнуть, двигаясь на подаче, особенно в случае задания поверхностей стенок и дна, то допускается задание списка возможных точек врезания. При обработке ADEM автоматически будет использовать ближайшую точку для выполнения основной или альтернативной схемы врезания.

В особых случаях возникает необходимость изменения параметров на отдельных фрагментах геометрических данных, например указать припуск. ADEM позволяет это делать на любом из уровней:

- для наружного и внутренних контуров;

- для обрабатываемых и контрольных поверхностей;

- для отдельного контура или поверхности;

- для отдельного элемента контура.

Если в процессе обработки основного КЭ остались необработанные зоны, то существует возможность их автоматического подбора инструментом меньшего диаметра. Причем этот процесс можно повторять многократно, меняя в случае необходимости технологические параметры, например вид траектории.

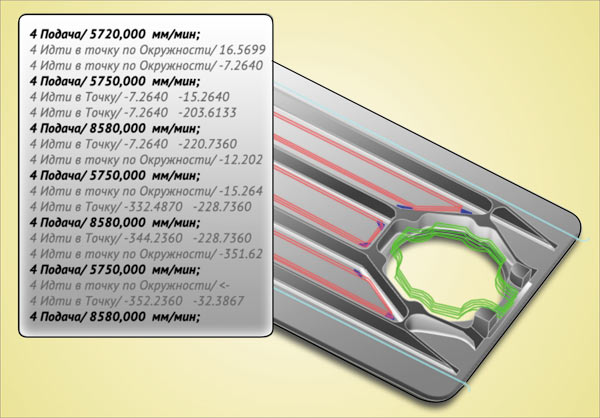

Теперь рассмотрим основные параметры технологического перехода, которыми можно управлять в процессе работы. В первую очередь это схемы обработки (вид траектории). Заметим, что полный контроль коллизий ADEM обеспечивает автоматически для любого вида траектории. Итак, для плоского фрезерования это:

- эквидистанта;

- эквидистанта обратная («обратная» означает, что траектория строится от периферии КЭ к его центру);

- эквидистанта обратная с постоянным направлением фрезерования;

- зигзаг под произвольным углом;

- зигзаг продольный по двум контурам;

- зигзаг поперечный по двум контурам;

- зигзаг эквидистантный;

- петля под произвольным углом;

- петля продольная по двум контурам;

- петля поперечная по двум контурам;

- петля эквидистантная;

- спираль;

- спираль обратная;

- спираль эквидистантная;

- спираль Архимеда (для обработки КЭ, определенных полной окружностью);

- звезда (как частный случай поперечного зигзага/петли по двум замкнутым контурам).

Все указанные схемы обработки можно применять как в однопроходном (по координате Z), так и в многопроходном режиме. Если в процессе расчета траектории выделяется более одной зоны обработки, они могут быть обработаны в последовательном (на всю глубину КЭ) или параллельном режиме. При выборке незамкнутых областей обработка может вестись в продольнопоперечном или поперечнопродольном направлении, по выбору. Для предотвращения износа инструмента и касания стенок КЭ нерабочей частью фрезы на черновых режимах предусмотрено плавное уменьшение глубины прохода и постепенный отход от стенок конструктивного элемента.

В случае однопроходного режима работы и указания обрабатываемых поверхностей получаемая траектория проецируется на поверхности и формируются 3координатные перемещения. При этом, если обрабатываются КЭ типа «Паз» или «Окно», траектория дополнительно может смещаться вглубь поверхности на заданную величину, позволяя, например, решать задачи гравирования на поверхности. Имеется возможность автоматического восстановления базовых поверхностей в отверстиях и местах сопряжения.

Любой вид траектории (в черновом или чистовом режиме работы) можно использовать совместно с опцией высокоскоростной обработки, при этом гарантируется гладкость любых перемещений за счет скругления траектории минимальным либо оптимальным радиусом. Кроме того, возможно наложение трохоиды на любой вид базовой траектории.

Теперь поговорим о режимах обработки, в первую очередь о подаче. Для управления подачами в ADEM существует отдельная группа, позволяющая определить:

- основную подачу;

- подачу врезания;

- подачу подхода/отхода;

- подачу первого прохода по глубине;

- подачу в области дна (включается на заданном расстоянии от дна);

- подачу в углах;

- подачу на чистовом проходе.

Все виды подач могут быть заданы конкретным значением либо в процентах от основной.

Отдельно следует упомянуть об уникальной возможности ADEM в области управления подачами — оптимизации подачи по критерию постоянства толщины стружки, снимаемой каждым зубом фрезы. Принимая во внимание скорость вращения шпинделя, параметры инструмента, снимаемый припуск, желаемую толщину стружки и ряд других параметров, система автоматически рассчитывает значение минутной подачи для каждого перемещения. Опыт использования данного механизма оптимизации показал, что рекомендуемые производителями инструмента режимы обработки могут быть превышены примерно в два раза при одновременном увеличении стойкости инструмента до 30%. Причем это справедливо для широкой номенклатуры обрабатываемых материалов.

Для обеспечения врезания инструмента в материал при каждом переключении с холостого хода на подачу врезания (после врезания происходит переключение на основную подачу) можно использовать следующие схемы врезания:

- по нормали;

- линейное (одно и многопроходное);

- линейное из ближайшей точки врезания (одно и многопроходное);

- радиусное (одно и многопроходное);

- спиральное;

- спиральное по контуру.

Если же основную схему врезания по какимлибо причинам невозможно отработать, то ADEM может быть переключен на альтернативные схемы, которые можно выполнить при любых условиях, — это врезание по нормали или спиральное по контуру. Кроме того, обработка может быть остановлена совсем или врезание может быть пропущено.

Для работы с коррекцией на радиус инструмента в системе существуют два типа коррекции: эквидистантная и контурная. Если первым перемещением с коррекцией является дуга окружности, можно сформировать один или два перпендикулярнокасательных отрезка, на которых будет происходить ее включение.

Теперь о вариантах подхода/отхода к контуру при чистовой обработке. Можно использовать следующие виды:

- подход в угол (по биссектрисе);

- линейный по нормали, касательной или под произвольным углом;

- радиусный на 1/4 или 1/2 окружности либо с произвольным центральным углом.

В случае работы с замкнутыми контурами точки подхода и отхода могут быть разнесены по контуру на заданное расстояние. Начальная и/или конечная точки могут бы назначены в любом месте исходного контура.

Еще одна уникальная возможность плоской фрезерной обработки в системе ADEM — это наложение траектории на произвольное тело вращения. В качестве исходных данных задается плоская развертка или формирующие ее объемные элементы модели и контур/поверхность образующей. В результате полученная траектория «наворачивается» на тело вращения. Инструмент в процессе работы располагается по нормали к поверхности или оси. Заметим, что эта «опция» позволяет решать достаточно большой класс задач многоосевой обработки.

В дополненение к фрезерной обработке ADEM обеспечивает программирование сверлильнорасточных (центровать, сверлить, зенкеровать, развернуть, расточить и нарезать резьбу) и резьбофрезерных переходов. Обработка может быть организована за счет использования стандартных станочных циклов или их разворачивания набором перемещений. Места обработки могут быть заданы произвольным набором точек, параметрической группой (линейная, радиусная или произвольная сетка) или определены автоматически по объемной модели. При этом выполняется фильтрация отверстий по диаметру и положению в пространстве. В последнем случае ADEM автоматически формирует команды позиционирования для вывода инструмента в зону обработки.

Теперь коротко о видах обработки, присутствующих в системе по умолчанию, своего рода бонус. В первую очередь это контурные виды однопроходной плоской обработки — лазерная, газовая, плазменная, гидроабразивная, электроэрозионная резка, ну и, конечно, — листопробивка. С ее помощью можно создавать УП для координатнопробивных прессов. Наряду с типовыми режимами работы — одиночный удар в точке, вырубка произвольных контуров в режиме обычной и вибровысечки, система позволяет вести обработку поворотными и фасонными пуансонами.

Итак, по своим возможностям ADEM СAMpact превосходит все известные аналоги компактных CAMсистем для данных видов обработки.

Поддержку продукта группа компаний ADEM будет осуществлять в штатном режиме, как и поставку специализированных постпроцессоров, кроме предустановленных (SINUMERIK 840D, HEIDENHAIN TNC 530I и FANUC OM).

При этом пользователи имеют возможность дальнейшего расширения функционала продукта в область токарной и многоосевой механообработки, вплоть до полного интегрированного CAD/CAM/CAPPрешения ADEMVX (подробности на сайте www.adem.ru).