Технологическая подготовка производства: пути повышения эффективности

В данной статье автор анализирует аспекты автоматизации технологической подготовки производства машиностроительных предприятий и использование для этих задач комплекса программных средств компании АСКОН.

Ключевыми факторами эффективности современного машиностроительного производства являются сжатые сроки и высокое качество его технологической подготовки, включающей технологический контроль чертежей, назначение оптимальных заготовок, нормирование расхода основных и вспомогательных материалов, расцеховку всех составляющих компонентов изделия, разработку технологических процессов изготовления деталей и сборочных единиц (ДСЕ) по различным видам производства, выдачу заданий на проектирование и изготовление/доработку оснастки, составление планаграфика подготовки производства, проектирование и изготовление средств технологического оснащения (СТО), выверку разработанных технологических процессов и отладку средств оснащения в процессе производства. Удельная доля технологической подготовки производства (ТПП) в общем объеме всей трудоемкости подготовки производства составляет от 50 до 80%. И от того, насколько качественно выполнена ТПП, зависят и эффективность производства, и качество выпускаемых изделий.

Очень часто можно услышать: «Без автоматизации инженерного труда не получится эффективного производства!» А что в жизни? Не всегда можно встретить предприятия с автоматизированными рабочими местами специалистов технологических подразделений. Не хочется браться за такую тяжелую работу? Или страшно? Но нужно же когдато начинать…

Кратко рассмотрим предпосылки, делающие автоматизацию инженерного труда не только необходимой, но и неизбежной в условиях современного производства.

Разработка и согласование документации. Попытаемся уяснить суть проблемы на отдельно взятом технологическом процессе. Разработал технолог комплект документов на технологический процесс, старательно выводя карандашом на типографских бланках карт формулировки переходов и указывая технологическую оснастку, сверяясь с заводскими нормалями или СТП, оформляя карты эскизов (при этом незаменимым помощником технолога при выполнении этой работы когдато был «дралоскоп» — стекло с лампой; сегодня ему на смену пришли сканеры). После этого техпроцесс нужно проверить начальнику бюро (или руководителю группы), согласовать с цехом, затем — в отделе технического контроля (ОТК), после этого — у метролога, в бюро охраны труда и т.д. Наконец, после всех согласований его направляют нормоконтролеру, а затем — для назначения норм времени в бюро технического нормирования. После всего этого документация утверждается у начальника бюро или главного технолога (главного сварщика или главного металлурга), копируется и передается в архив для выдачи цехам — исполнителям копий и хранения. При этом документы «сами не ходят» — их носит тот, кто разрабатывал, или специально выделенный для этого работник, в обиходе называемый «несушка». В итоге, если принять время от начала разработки документа до передачи его в архив за 100%, то время на согласование займет в среднем около 30%.

Поиски документации. Проводя технологическое согласование или разработку технологических процессов, инженерутехнологу приходится обращаться к тем или иным нормативносправочным данным, чертежам и другим документам.

Например, технолог разрабатывает техпроцесс, он указал в полном объеме выполняемые действия и обязан указать используемые средства технологического оснащения, измерительные приборы и порядок их применения. Вот здесь и начинается для технолога «полоса препятствий», так как необходимый документ или сборник нормалей иногда найти невозможно. И идет технолог в архив, выписывает с кальки искомый инструмент и попутно заказывает очередной экземпляр сборника заводских нормалей для технологического бюро (хотя знает, что печатать еще раз не будут). А ранее выданные экземпляры лежат себе у когото на столе…

А если инструмент или оснастка специальные и решить, пригодны они для изготовления данной ДСЕ или нет, можно только при наличии чертежа СТО, то иногда можно искать очень долго — терпению быстро приходит конец и оформляется задание на проектирование и изготовление нового СТО. В итоге одна и та же оснастка или инструмент проектируются и изготавливаются повторно…

Большой проблемой на предприятиях остается отсутствие классификаторов и баз данных СТО, обозначение присваивается по порядку его регистрации. Ничего такое обозначение не отражает — ни характеристик СТО, ни назначения, ни конструктивных особенностей.

В общем со статистикой не поспоришь: около 25% рабочего времени технолога уходит именно на поиск нужных документов.

Потеря документации. Потери документов в любом подразделении любого предприятия — ситуация не ежедневная, но всем работающим знакомая. Увы, теряются техпроцессы на этапе согласования, приказы, извещения, ведомости, списки, заявки и другие документы.

Кстати, такие случаи широко не афишируются, а потому безнаказанно повторяются.

Типовые технологические процессы. Иногда приходится наблюдать такую картину: предприятие изготавливает изделия, состоящие из подобных деталей и узлов. И изготовление таких ДСЕ осуществляется по практически идентичным техпроцессам, и инструмент для изготовления используется один и тот же. Классический пример — зубчатые колеса: технологии их изготовления мало отличаются друг от друга, инструмент зачастую применяется один и тот же. А техпроцессы — все сплошь единичные! Десять шестерен — десять техпроцессов, хотя можно было бы обойтись одним, типовым техпроцессом. Но технолог работает, добросовестно перенося с небольшими вариациями одно и то же (до запятой!) из одного техпроцесса в другой, согласовывает его, а те, кто согласовывает, внимательно перечитывают одно и то же, каждый раз теряя время; утвердили и выдали в цех — занимает документация место на полках… Но ведь внедрили десять техпроцессов! А так внедрили бы один…

Потери времени на подобную «разработку» вообще невозможно определить.

«Срок выдачи техпроцессов — вчера!» Современное производство требует большой оперативности от всех его участников: рабочих, мастеров, инженеров, руководителей среднего и высшего звена. Вследствие этого технологам часто приходится слышать, что выпустить документацию нужно срочно, а если сводная конструкторскотехнологическая спецификация и техпроцессы не будут срочно выданы в производство, то виновные будут наказаны со всей строгостью. Как говорится, срок — вчера! Здесь происходит подмена понятий — оперативность подменяется спешкой.

Естественно, в такой спешке появляется масса ошибок в документации, а значит, время, сэкономленное на сроках подготовки производства, тратится на уточнения и исправление ошибок. Эффект от спешки — нулевой, такая «быстрота» в ТПП никому не нужна.

Кроме того, многим технологам знакома проблема траты драгоценного времени на выяснение причин появления бракованных деталей (доказываешь всем, что правильно всё указал в техпроцессе), грубого и безнаказанного нарушения технологии, придумывания обходных вариантов изготовления деталей на временно простаивающем оборудовании низкоквалифицированным рабочим с помощью явно не подходящего для обработки инструмента и т.п.

В итоге потери рабочего времени технолога, не связанные с его непосредственной трудовой деятельностью или возникающие в результате неэффективной организации труда, достигают 50%. Цифра впечатляет и свидетельствует о том, что неизбежны кардинальные изменения в подходах как к самой ТПП, так и к ее автоматизации.

Какие же решения предлагаются для автоматизации ТПП? Исходя из ее задач, проанализируем идеи автоматизации, заложенные в комплекс программного обеспечения российского производителя — компании АСКОН — в составе: система управления инженерными данными и жизненным циклом изделия ЛОЦМАН:PLM со специализированными модулями, система трехмерного моделирования КОМПАС3D с большим набором прикладных библиотек, система автоматизированного проектирования технологических процессов ВЕРТИКАЛЬ и ее модули.

Главным элементом данного решения по автоматизации ТПП является система ЛОЦМАН:PLM, в которой хранятся все данные об изделии и его жизненном цикле (рис. 1). Именно в базе данных этой системы сосредоточена вся конструкторская и технологическая информация: электронный состав изделия и модели ДСЕ, конструкторская документация по изделию (чертежи, спецификации, схемы и другие документы), информация об используемых заготовках, нормах расхода основных и вспомогательных материалов, маршрутах прохождения ДСЕ и технологических процессах их изготовления. Связующей основой всех этих данных является состав изделия, представленный в виде дерева, вокруг которого постепенно накапливается различная конструкторская и технологическая информация, что обеспечивает централизованное хранение документации на изделие, управление информацией о его структуре и вариантах конфигурации, а также управление всеми процессами конструкторскотехнологической подготовки производства.

Рис. 1. Рабочее окно системы ЛОЦМАН:PLM: просмотр состава изделия

После того как конструкторскими подразделениями введена в базу данных информация по составу изделия, инженерытехнологи могут начать технологический контроль документации на изделие.

Можно ли вообще провести технологический контроль, нормоконтроль, согласование чертежей только в электронном виде при современном уровне оснащенности технологических подразделений? К сожалению, нет, так как чертежи большего, чем А2, формата содержат технические требования, расположенные в строго определенной части чертежа, а элементы конструкции, к которым эти требования предъявляются, находятся в любой из его частей или зон. Встречаются многолистовые чертежи с насыщенными графикой видами, разрезами, размерами и знаками шероховатости. Прорабатывать такие документы в электронном виде на современных мониторах затруднительно. Поэтому применяется комбинированное решение: одна часть документации согласовывается в электронном виде, а другая — распечатывается на бумаге и согласовывается.

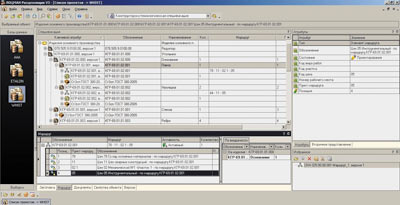

Но вот документация проверена, согласована, утверждена и выдана в технологические подразделения для расцеховки и подготовки производства. Технологи имеют возможность с помощью системы ЛОЦМАНРасцеховщик (рис. 2) оперативно выполнить назначение заготовки и расчет нормы расхода основного материала, определить перечень ДСЕ, изготавливаемых по кооперации, назначить маршрут прохождения и, при необходимости, его варианты (так называемые обходные варианты маршрутов). На этом этапе формируется технологический состав изделия, включающий данные о деталях, обрабатываемых совместно или без которых невозможно изготовить и испытать изделие. Иногда на некоторые ДСЕ увеличивают их количество в изделии, что связано с необходимостью настройки, испытаний или для учета потерь от вероятного брака. Следует отметить, что для всех ДСЕ, примененных из других изделий, в системе ЛОЦМАНРасцеховщик уже содержится информация о маршрутах и заготовках, что значительно сокращает время выполнения расцеховки по сравнению с «ручным» вариантом — нет надобности искать данные в старых документах и переписывать их в новые.

Рис. 2. Рабочее окно ЛОЦМАН-Расцеховщика

Фактически с использованием ЛОЦМАНРасцеховщика изменяется и подход к данному этапу ТПП — на передний план выступает не задача внесения данных в требуемые ячейки документа и выдача его в подразделения предприятия, а формирование массива информации, необходимого для получения различных отчетов: разных сводных, подетальноспецифированных или поцеховых ведомостей (маршрутов, материалов, покупных изделий, поковок, отливок и т.п.). Как правило, главные документы, формируемые по результатам расцеховки, — сводная конструкторскотехнологическая спецификация и сводная материальная спецификация.

В чем же проявляется эффект от применения систем ЛОЦМАН:PLM, ЛОЦМАНРасцеховщик и Системы нормирования материалов при расцеховке? Вопервых, имеется возможность параллельной работы над составляющими одного изделия несколькими сотрудниками техслужб с возможностью просмотра последней актуальной версии конструкторской документации, что значительно сокращает сроки выполнения работ. Вовторых, отпадает надобность содержать большое число инженеров для расчета норм расхода основных материалов (фактически назначение материала заготовки и ее параметров выполняется тем же технологом, который потом и назначает маршрут, а значит, применяя ЛОЦМАНРасцеховщик и Систему нормирования материалов, можно получить значение массы заготовки, норму расхода материла и коэффициент его использования в полуавтоматическом режиме). Втретьих, обеспечивается возможность предварительного просмотра, уточнения и формирования документов в любой момент времени, что значительно повышает оперативность ТПП. Вчетвертых, появляется возможность оперативно применять данные из расцеховки как объекты базы данных, а не как записи бумажного документа, что значительно сокращает объем выпуска документации, сводя его к минимуму. Например, требуется получить ведомость заготовок ДСЕ, изготавливаемых в заготовительном цехе, с указанием используемого материала и нормы его расхода в общем на изделие. При бумажном варианте ТПП требовалось бы найти все ДСЕ, проходящие через этот цех (пролистав большой объем документации), учесть количество каждой ДСЕ при вхождении в каждый узел, определить общую норму расхода материала для изготовления необходимого количества деталей. Как говорится, надолго…При применении же системы ЛОЦМАН:PLM получить такую информацию в любой момент — дело однойдвух минут. И наконец, впятых, достигнуто главное — обеспечено управление всеми работами конструкторскотехнологической подготовки производства и создано единое хранилище документации на изделие с возможностью оперативного и разграниченного в правах управления информацией о его структуре. Искать требуемую документацию в этом случае просто, а потерять ее — практически невозможно.

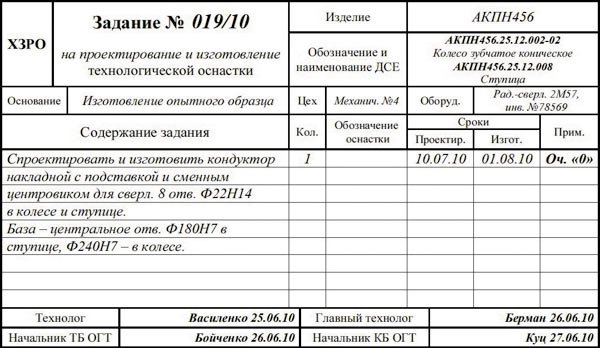

Следующим этапом ТПП является оформление заказа на проектирование и изготовление средств технологического оснащения. Первично для изготовления изделия СТО заказываются технологическими службами предприятия (ОГТ, ОГСв, ОГМет), при этом либо оформляются отдельные задания на проектирование и изготовление (или доработку) конкретной единицы техоснастки (рис. 3), либо составляется график проектирования и изготовления СТО.

Что же необходимо технологу для формирования такого задания? Обязательно нужен чертеж изготавливаемой ДСЕ и данные оборудования, на котором будет выполняться обработка с использованием заказываемого СТО. Если с чертежом обычно проблем не возникает, то вот с данными по оборудованию, наоборот, их предостаточно: какие характеристики у этого станка, какова его точность, как давно он ремонтировался, модернизировался ли, какие детали и узлы на нем изготавливаются? Получить эту и подобную информацию в «обычных» условиях — дело сложное и долгое. А если использовать в работе систему ЛОЦМАН:PLM, то достаточно нескольких кликов мышкой при условии, что вся требуемая информация должным образом внесена.

При заказе новых единиц СТО технолог обязан проанализировать информацию по всем имеющимся в наличии на предприятии оснастке и инструменту. Как это сделать?

Рис. 3. Пример задания на проектирование и изготовление СТО

Вариант 1: пролистать все заводские нормали, а если там ничего не удалось подобрать — регистрационные книги конструкторских бюро, просмотреть кальку СТО и принять решение о пригодности конкретного СТО для изготовления новых ДСЕ или необходимости заказа новой единицы. Если оснастка может быть использована для изготовления новых ДСЕ, то нужно определить, для изготовления каких ДСЕ она ранее заказывалась, в какой цех была передана, имеется ли в наличии, в каком количестве и в каком состоянии находится.

Вариант 2 (с использованием системы ЛОЦМАН:PLM): запустить поиск информации по заданным критериям и в полученном списке оснастки, удовлетворяющей поисковым критериям, просмотреть учетные данные в картотеке, документацию на СТО и принять решение. Этот вариант возможен при следующих условиях: выработаны классификационнопоисковые характеристики для СТО, и все они занесены в соответствующие атрибуты объектов системы ЛОЦМАН:PLM; документация по СТО (паспорт СТО, акт испытаний, акт проверки и т.п.) содержит все необходимые данные для принятия решения; информация по СТО ведется оперативно и до уровня цеховой кладовой. Только в этом случае обеспечивается возможность принять правильное решение по заказу той или иной единицы СТО и избежать дублирования. А вот эффект от использования поисковых возможностей ЛОЦМАН:PLM очевиден: необходимую информацию по оснастке можно получить за несколько минут!

После того как назначены маршруты прохождения ДСЕ, инженеры технологических служб начинают разработку комплектов документов на технологические процессы изготовления деталей и узлов изделия, включающую:

- разработку всех операций технологического процесса и технологических инструкций;

- выбор СТО (в том числе средств контроля и испытания);

- выбор средств механизации, автоматизации и транспортирования;

- нормирование технологических процессов (выполняется сотрудниками бюро технического нормирования ОТЗ);

- формирование рабочей документации на технологические процессы и ее выдачу в производственные подразделения.

Разработка технологических процессов и выпуск документации — самый рутинный и вместе с тем самый творческий этап всей ТПП. При всем многообразии научного описания подходов и методов разработки технологического процесса никто до сих пор не ответил на вопрос, каким образом технолог выбирает именно этот вариант обработки, чем он при этом руководствуется? Отвечу так: всем сразу, причем производственный опыт трудно отделить от интуиции, а выработанные ранее и используемые годами технологические решения каждый раз требуется соотносить с реалиями нынешнего дня. Да, очень часто технолог применяет в своей повседневной работе типовые решения, но ведь он сам и никто иной выбирает именно это, а не другое решение из всего их многообразия.

Что использует технолог в своей работе при обычном, неавтоматизированном подходе к разработке техпроцессов? Бумагу, карандаш, справочники, заводские нормали, паспорта станков и чертежи оснастки… Большая часть времени технолога расходуется, к сожалению, неэффективно. На основании этого задачу повышения эффективности труда инженератехнолога можно сформулировать так: необходимо предоставить технологу такой инструмент для повседневной деятельности, который бы позволил ему наиболее эффективно работать с нормативносправочной информацией, выбрать нужный вариант обработки, обеспечить возможность быстрого редактирования техпроцесса во время разработки (заметил ошибку — тут же ее исправил), переложить на автоматизированную систему функции проверки полноты заполнения атрибутивных данных в техпроцессе и сравнение техпроцессов.

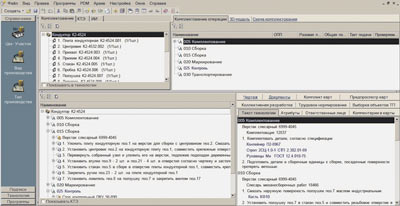

Какие же возможности предоставляет технологу система ВЕРТИКАЛЬ (рис. 4)? Главная особенность данной САПР — это формирование технологического процесса не в виде набора большого числа строк документа, а в виде иерархически взаимосвязанных объектов — операций и переходов, оборудования и инструментов, конструкторскотехнологических элементов детали и элементов операций. Эта информация представлена в системе в виде дерева, в корне которого находится деталь или узел, а ветвями являются объекты техпроцесса. На основании этих данных технолог может в любой момент сформировать комплект документов.

Рис. 4. Рабочее окно системы ВЕРТИКАЛЬ

Для технологов старой формации такое представление информации несколько непривычно, но именно этот вариант прекрасно обеспечивает решение одной из задач автоматизации — сокращение сроков разработки техдокументации, так как информация в виде дерева при необходимости может быть легко свернута и развернута до любого уровня. К любой ветви дерева процесса технолог может добавить необходимый фрагмент технологии, который, в свою очередь, может быть не менее разросшимся деревом. Обеспечивается целостное представление всего техпроцесса в одном окне — технолог видит всю его структуру, что улучшает понимание разработанного и способствует возникновению новых идей и решений.

Для уменьшения количества рутинных операций при разработке техпроцессов предназначено несколько функций, по достоинству оцененных технологами:

- удобное решение по добавлению в разрабатываемый процесс фрагментов технологии (заготовительные и завершающие операции) или копированию информации из других процессов;

- гибкий и динамический справочник (УТС), позволяющий предприятию самостоятельно сконфигурировать необходимые разделы (оборудование, инструмент и др.) и назначить логическую связь между ними;

- автоматическая проверка заполнения обязательных атрибутов в технологических картах;

- формирование комплекта документов на технологический процесс в любой момент;

- интеграция с системой управления инженерными данными и жизненным циклом изделия ЛОЦМАН:PLM, которая обеспечивает создание единого хранилища технологической информации и документации с возможностью оперативного формирования требуемых отчетов (например, ведомость используемых СТО при изготовлении изделия, ведомость загрузки оборудования, сводная ведомость технологического процесса, трудовые нормативы и т.п.).

Следует отметить, что наибольший эффект достигается от комплексного применения систем автоматизированного проектирования и управления инженерными данными, так как работа технолога не ограничивается только разработкой технологической документации для изготовления конкретной детали или узла какоголибо изделия, но также включает задачи обобщения различных данных и составления сводных документов технологической направленности.

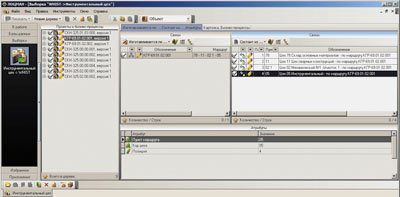

В производственных подразделениях востребованы задачи оперативного получения данных по материальным и трудовым затратам на изготовление продукции и СТО в цехах основного и вспомогательного производства. Например, в ОТЗ и БТЗ любого цеха на каком угодно предприятии всегда востребованы данные по трудоемкости изготовления как отдельной детали, так и изделия в целом; в техбюро цеха всегда будет актуальна функция получения данных по применяемости того или иного СТО для изготовления продукции — и куда же без перечня ДСЕ, изготавливаемого цехом… Всю эту и другую информацию можно легко получить, используя систему ЛОЦМАН:PLM (рис. 5).

Рис. 5. Перечень ДСЕ, изготавливаемых в цехе 05 (использован механизм пользовательских выборок)

Одним из трудозатратных этапов ТПП является отладка технологических процессов, включающая:

- проверку правильности выбора заготовок, последовательности и содержания технологических операций, маршрута изготовления деталей и узлов изделия;

- проверку соответствия технологии и используемых СТО требованиям нормативной и конструкторской документации на изделие;

- отладку оборудования, СТО и средств механизации и автоматизации элементов технологических процессов.

Результатом этого этапа ТПП является внесение изменений в различные документы: сводную конструкторскотехнологическую спецификацию (параметры заготовок и нормы расхода основных материалов, маршруты прохождения) и технологические процессы (состав выполняемых операций и переходов, используемые СТО, трудоемкость выполнения операций и др.). Всё это реализовано в системе ЛОЦМАН:PLM с помощью процедуры проведения изменений согласно ГОСТ 2.50390: создание извещения на изменение (ИИ), его согласование и утверждение, проведение ИИ. В результате выполнения процедуры в базе данных появляется новая версия объектов «Заготовка», «Маршрут», «Технологический процесс», а предыдущие версии этих ранее созданных объектов переходят в состояние «Аннулирован». При необходимости можно просмотреть ранее действовавшие версии измененных объектов.

Что же в итоге? С одной стороны, существует программное обеспечение, позволяющее эффективно построить работу технологических служб, с другой — более чем скромные результаты (по сравнению с тем, чего можно достичь) на предприятиях. Здесь определяющими являются не неуверенная позиция руководителей техслужб в подходе к задачам автоматизации и даже не кадровый «голод» в подразделениях. Почемуто в последнее время приходится наблюдать полное безразличие как некоторых руководителей, так и самих подчиненных к создавшейся ситуации в ТПП: нет техпроцессов: «а рабочий лучше знает, как ему делать детали»; невозможно найти уже применявшееся ранее приспособление на участке (в куче хлама): «ОГТ виновато, так как вовремя не заказала оснастку»; нормы расхода материалов при изготовлении превышают все мыслимые рамки: «некому нормировать, да и сложно это…»; в техпроцессах всё чаще встречаются обороты «обработать по чертежу» (в какой последовательности, с помощью чего?) — «нет квалифицированных технологов». И еще много чего…

На мой взгляд, причина этого — обесценивание как инженерного труда, так и самого инженера, причем обесценивание в буквальном смысле слова. На многих предприятиях перестали уделять внимание вопросам переподготовки кадров, их профессиональному уровню. В результате инженерами «работают» (но таковыми нисколько не являются!) абсолютно случайные люди. Повышать эффективность труда непрофессионалов любыми методами — дело неблагодарное. Иногда не встретишь ни широты мысли, ни ее легкости; нет ни эрудиции, ни грамотной речи, ясно согласованной, без сорных слов. А значит, повышение эффективности инженерного дела и ТПП в частности — это большая и сложная задача формирования нового поколения инженеров, способных воспринять новые идеи автоматизации, не зараженных вирусом безразличия к плодам трудов своих и окружающих. Именно в них — будущее машиностроения.

Или вы надеетесь на эффективное производство без радикальных перемен? Вы за сохранение старых принципов работы, но с новым инструментом ее автоматизации? Лично я — против! И никогда не буду «за».

Вячеслав Шендра

Вячеслав Шендра