FiberSIM: курс на автоматизацию проектирования и подготовки производства из композитов

Как известно, всё новое — это хорошо забытое старое, но на новом этапе развития. Не являются исключением набирающие сегодня популярность композиционные материалы (КМ), которые на самом деле известны человечеству с древних времен. Ведь что, по сути, представляет собой композиционный материал? Это материал, в структуру которого входит несколько компонентов, различных по своей природе и физикомеханическим свойствам. Их сочетание придает композиционному материалу новые, порой уникальные свойства. Природным композитом по праву может считаться древесина — в ней высокопрочные волокна целлюлозы связаны податливым лигнином. Другим примером наиболее известного и широко применяемого композиционного материала является глина с наполнителями растительного и животного происхождения. Созданный уже не природой, а человеком, этот композит, с одной стороны, не уступает глине по прочности, а с другой — за счет наполнителей становится не таким хрупким. Его современным аналогом является железобетон.

Доля композитных материалов в конструкциях самолетов Airbus и Boeing

Марка самолета |

Год начала производства |

Содержание КМ к общей массе, % |

Boeing 747 |

1969 |

1 |

Boeing 757 |

1982 |

3 |

Boeing 767, Airbus A310 |

1982 |

56 |

Airbus A320 |

1987 |

1015 |

Airbus A340 |

1993 |

|

Boeing 777 |

1995 |

|

Airbus A380 |

2007 |

23 |

Boeing 787 |

~2011 |

Более 50 |

Airbus A350 |

~ 2011 |

Изделия из композитных материалов окружают нас повсюду. Мы используем их в своей повседневной жизни — передвигаясь с помощью разнообразных транспортных средств, занимаясь спортом и активным отдыхом, заботясь о своем здоровье. Окружающие нас здания, мосты, туннели не были бы построены без применения композитных материалов.

Сегодня материалы с уникальными качествами особенно востребованы в машиностроении. В первую очередь это относится к производителям аэрокосмической техники, предприятиям энергетического машиностроения, автомобиле и судостроению. Требования, предъявляемые к изделиям из таких материалов, — малый вес, высокая жесткость и прочность, большой ресурс эксплуатации в экстремальных условиях. Без преувеличения можно утверждать, что сочетание подобных качеств характерно только для изделий из композиционных материалов. В настоящее время КМ широко представлены стеклопластиками, углепластиками, органопластиками и др. Существует мнение, что XXI век станет расцветом КМ. Их доля в современных изделиях растет впечатляющими темпами (рис. 1). Это подтверждают показатели, касающиеся авиастроения, которые приведены в таблице. В России доля применения КМ в конструкциях ныне производимых самолетов пока не столь высока, как у мировых лидеров этой отрасли, но опыт их использования достаточно давний.

Рис. 1. Конструкция Boeing-787 Dreamliner более чем на 50% состоит из композитных материалов

Существует несколько технологий изготовления деталей из КМ, включая ручные и автоматизированные методы. В авиастроении мировая тенденция применения композиционных материалов в конструкциях воздушных судов направлена на увеличение количества деталей, изготовленных с помощью автоматической выкладки ленты или волокна. Широкое распространение у нас и за рубежом получила технология изготовления деталей с использованием препрегов (полуфабрикатов, представляющих собой материал основы, пропитанный связующим составом), которые после выкладки подвергаются термостатированию в автоклаве. В большинстве случаев основа препрегов по структуре представляет собой однонаправленный материал в виде набора волокон или двунаправленный материал в виде тканевой основы. Связующий компаунд состоит из смеси смол и полимеров. Кроме того, используются и безпрепреговые технологии. Их суть заключается в выкладке «сухой» основы с последующей пропиткой связующим составом (технология RTM — Resin Transfer Molding) или с поочередной выкладкой «сухой» основы и пленочного клея (технология Resin Film Infusion, RFI).

Отечественные авиастроители, как уже отмечалось, довольно давно занимаются изготовлением изделий из композитных материалов. Но изза мелкосерийности производства до последнего времени ими применялись только ручные методы раскроя и укладки композитов. В то же время без увеличения доли КМ в конструкциях воздушных судов, без использования современных автоматизированных средств проектирования и производства изделий из КМ сегодня просто невозможно развивать отечественное самолетостроение, а тем более конкурировать на мировом рынке авиатехники.

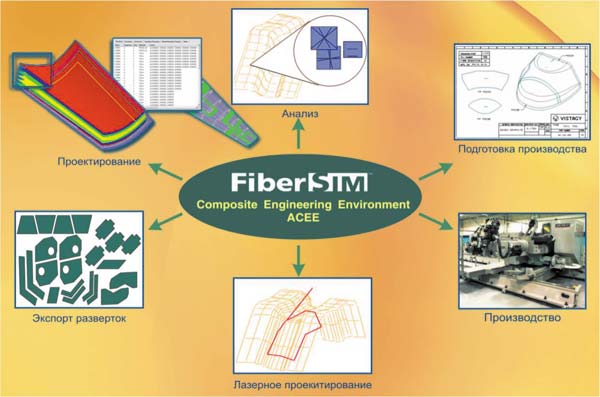

Рис. 2. ПО FiberSIM является комплексным решением для проектирования и производства деталей из композитов

Инженерноконсалтинговая компания «Солвер» принимает активное участие в техническом перевооружении отечественных машиностроительных предприятий, внедряя наиболее эффективные технологии, программное обеспечение и металлообрабатывающее оборудование. Компания не могла остаться в стороне от передовых технологий, применяющих композитные материалы, тем более что автоматизированное проектирование, подготовка и производство изделий из КМ востребованы, но по ряду причин недостаточно широко применяются российскими производителями авиатехники. Компания «Солвер» приобрела компетенции, касающиеся знаний и прав на продажу и внедрение продуктов ведущих разработчиков программного обеспечения и производителей оборудования, являющихся признанными лидерами в этой области. Это две американские компании: Vistagy, предлагающая программный пакет FiberSim для проектирования и подготовки производства деталей из композитов, и MAG, производящая станки для изготовления и обработки деталей из КМ.

Настоящей статьей мы хотели бы начать знакомство читателей с ПО FiberSim компании Vistagy — комплексным программным решением для проектирования и производства деталей из композиционных материалов (рис. 2). О том, что Vistagy по праву считается лидером в разработке программного обеспечения для работы с композитами, наглядно говорит факт, что девять из десяти ведущих мировых авиастроительных компаний используют именно ее программные продукты. Компания была основана 1991 году, а уже 1993м лицензии на применение FiberSIM были приобретены компанией Sikorsky Aircraft, где эта система стала успешно использоваться в качестве базового программного средства при производстве деталей из КМ. Эффективность ПО FiberSIM в проектировании, подготовке и производстве изделий из композитов по достоинству оценили и на других авиастроительных предприятиях (рис. 3).

Рис. 3. Эффективность ПО FiberSIM оценена ведущими мировыми авиастроительными предприятиями

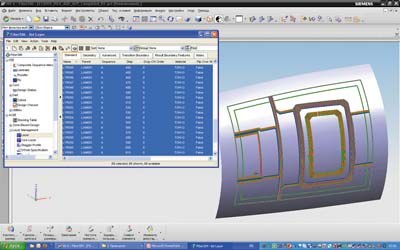

В чем заключаются ключевые особенности ПО FiberSIM? Вопервых, это интеграция с системами СAD высокого уровня — Creo Elements/Pro, Siemens NX и CATIA. Вовторых, являясь комплексным решением, FiberSIM охватывает большинство задач, связанных с проектированием и производством изделий из КМ. FiberSIM не создает своих файлов, сохраняя свои данные в файлах CADсистем. В целом схема работы с FiberSIM выглядит следующим образом. Сначала выбирается материал слоев, из которого будет формироваться изделие. Затем определяются общие параметры пакета слоев — ламината. При этом изделие может состоять из нескольких ламинатов. В зависимости от сложности изделия определяется метод формирования слоев. Послойный метод применяется для производства несложных деталей (в авиастроении это закрылки, элероны и др.), для чего задействуется модуль FiberSIM под названием CEE (Composite Engineering Environment — среда проектирования изделий из КМ). Для сложных изделий (например, отсеков фюзеляжа или панелей крыльев) используются методы зонного или структурного проектирования с помощью модуля FiberSIM ACEE (Advanced Composite Engineering Environment — расширенная среда проектирования изделий из КМ). При проектировании подобных изделий часто применяют заполнители — сотовые, пенные и др. В FiberSIM формирование таких элементов осуществляется с помощью удобного диалогового окна назначением геометрических параметров. В процессе выкладки слоев задается их последовательность для получения сбалансированного по характеристикам изделия. В зависимости от метода производства изделия (ручная выкладка, формование, выкладка ленты, выкладка волокна) осуществляется послойный анализ материала на возможные деформации. А по его результатам определяются технологические способы устранения проблем. Если обнаружены излишки материала (гофр), то применяется команда Надрез, если недопустимый натяг — Вырез с формированием слоя с заплатой. Состав слоев приводится в соответствие с шириной используемого материала. В зависимости от производственных условий могут быть введены технологические припуски.

Рис. 4. Визуализация сформированного изделия в FiberSIM

Особое внимание хотелось бы уделить широким возможностям визуализации и анализа работы, осуществляемой в FiberSIM (рис. 4). Так, можно выполнять разнообразные сечения, проводить анализ пакета слоев в любых плоскостях. Это позволяет избежать возможных ошибок при проектировании и обеспечить необходимое качество изделия.

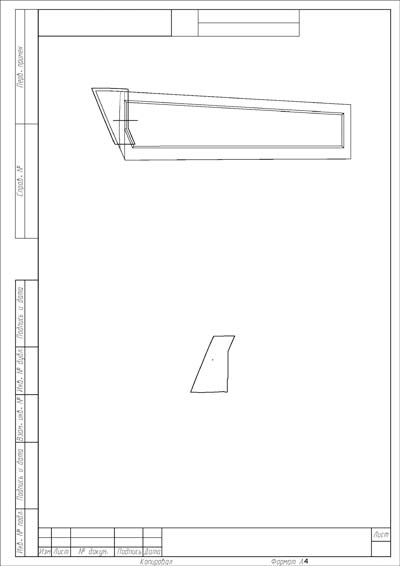

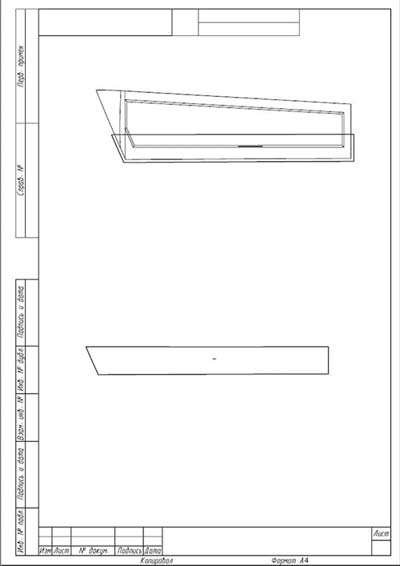

Рис. 5. Примеры листов альбома эскизов слоев, автоматически сформированных в FiberSIM

По завершении формирования слоев пользователь получает исчерпывающие, ассоциативно связанные с исходной геометрией трехмерные данные об изделии из КМ — набор автоматически формируемых послойных разверток материала. Развитый интерфейс позволяет применять их для различных целей, например:

- вывести в виде конструкторской документации, например послойного альбома эскиза слоев (рис. 5);

- отправить в файле формата DXF в виде исходных данных для раскроя материала на раскройных станках с ЧПУ (рис. 6);

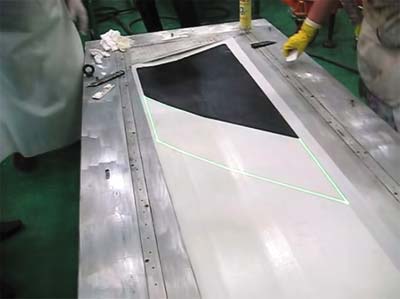

- указав реперные точки, отправить информацию на лазерный проектор для точного обозначения контуров мест укладки выкроек (рис. 7) и т.д.

Кроме того, могут быть сформированы данные для анализа «проливаемости» слоев связующим составом и для проведения прочностных расчетов. Более того, благодаря возможности вывода данных в формате XML, их можно применять для работы с другими программными пакетами.

Рис. 6. По данным, подготовленным в FiberSIM, осуществляется крой материала препрега на раскройном станке с ЧПУ

Рис. 7. Для лазерных проекций мест выкладки КМ также используются данные, подготовленные в FiberSIM

Все описанные работы в настоящее время успешно выполняются специалистами компании «Солвер» в рамках первого этапа пилотного проекта для ОАО «Воронежского акционерного самолетостроительного общества (ВАСО)». В одном из следующих номеров журнала мы познакомим читателей с технологией передачи исходных данных из FiberSIM в ПО для создания управляющих программ для станков автоматической выкладки КМ. Их эффективная передача осуществляется с помощью модуля FiberSIM ADD (Automated Deposition Design — проектирование автоматической выкладки). Применение этого модуля в процессе проектирования позволяет учитывать все нюансы специфической работы на станках автоматической выкладки, такие как формирование технологических сбегов по слоям выкладываемого материала, учет минимальновозможной длины прямолинейных участков, формируемых станком, и др. В результате создание управляющей программы для станка автоматической выкладки оказывается совсем не трудным делом. Поставка подобного оборудования в ОАО «ВАСО» состоится в ближайшее время.

Опыт, приобретенный специалистами «Солвер» в работе с FiberSIM, позволяет сделать несколько выводов о преимуществах использования этого ПО. Переход на эту современную технологию проектирования и подготовки производства изделий из КМ позволяет:

- сократить расход композитных материалов за счет применения точных разверток и раскройных станков;

- увеличить скорость и повысить качество ручной выкладки материала за счет использования точных заготовок и лазерных проекций мест их выкладки;

- добиться высокого уровня повторяемости изделий;

- сократить влияние человеческого фактора на качество производимых изделий;

- снизить требования к квалификации персонала, занятого укладкой КМ.