ADEM CAM-pact — новейшее приложение для ЧПУ

В данной статье мы расскажем о новом решении группы компаний ADEM в области подготовки УП для ЧПУ — системе ADEM CAMpact. Ее основное назначение — предоставить пользователю компактное, но в то же время мощное решение, ориентированное на разработку управляющих программ для фрезерных обрабатывающих центров на основе чертежей и моделей, созданных в других продуктах, прежде всего в системах AutoCad и Inventor компании Autodesk.

Автоматизация конструкторскотехнологической подготовки производства становится особенно актуальной в условиях модернизации промышленного производства, что подразумевает использование автоматизированных рабочих мест как конструкторами, так и технологами. И хотя концентрация знаний в рамках единого ПО на первый взгляд кажется наиболее предпочтительной, реальность выглядит несколько иначе. Причиной этого могут быть различные факторы, но зачастую это исторически сложившаяся на предприятии ситуация, когда и конструкторы и технологи выбирают разные, наиболее удобные для себя решения.

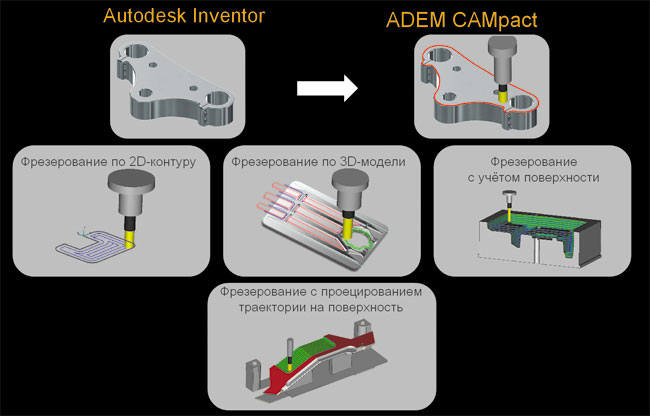

Рис. 1. Основные возможности ADEM CAMpact

Часто возникающий при совместной работе в разнородных средах вопрос касается передачи данных. В этом случае он решен за счет способности ADEM к прямому чтению геометрических данных из AutoCad и Inventor. Еще на стадии разработки в ADEM были заложены возможности импорта геометрии из различных САПР, и сегодня в системе реализован обмен с использованием общеизвестных 3Dформатов: SAT, SAB, ADM, BRD, IPT, IGES, STEP, VDA, Catia v.4 и v.5, SolidWorks, Pro/ENGINEER и др.

История развития ADEM CAMpact ведется также с 80х годов, а началась она с создания системы «Катран», ставшей в дальнейшем частью общей интегрированной системы ADEM. Cегодня мы представляем компактное и доступное (в первую очередь по стоимости) коробочное решение для технологической подготовки производства в области фрезерной обработки — ADEM CAMpact.

Отметим, что в основе этого продукта лежит принцип не вводить какихлибо ограничений на функциональность, включив все возможности модуля ADEM CAM для данных видов обработки, в том числе и уникальные. Уже только этот факт позволяет считать CAMpact лидером в области компактных CAMсистем.

Решение ориентировано в первую очередь на производство корпусных деталей, хотя может использоваться и при изготовлении активных частей штампов и прессформ, то есть деталей, требующих многокоординатной обработки.

Опыт сотрудничества с машиностроительными предприятиями России, СНГ и Европы демонстрирует востребованность такого варианта САМсистемы, а разнообразная специфика предприятий — пользователей ADEM говорит о ее универсальности.

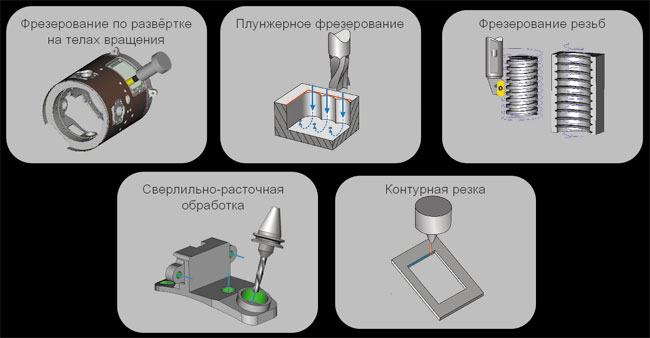

Рис. 2. Дополнительные возможности ADEM CAMpact

Среди крупных и давних пользователей системы можно назвать следующие (естественно, этот список не ограничивается данными заводами): Ижевский оружейный завод, кировский завод «Маяк», НПО «Автоматики» (г.Екатеринбург), РКК «Энергия» (г.Королев), «УралВагонЗавод» (г.Нижний Тагил), Рыбинский завод приборостроения и еще множество оборонных предприятий. Из «гражданки» можно упомянуть предприятия нефтяной, авиационной и машиностроительной отраслей: Нефтекамский завод нефтепромыслового оборудования, Ремонтномеханический комплекс Магнитогорского металлургического комбината, ОАО «Авиагрегат» и «МоторСИЧ» и многие другие.

Итак, немного подробнее о нашем новом решении — ADEM CAMpact!

Как уже было сказано, данный продукт создан специально для использования в связке с Autodesk Inventor. В системе реализован объектноориентированный подход к проектированию маршрута обработки. Основным объектом является технологический переход — он содержит информацию о способе и месте обработки.

Деталь любой сложности можно описать набором типовых конструктивных элементов (КЭ). Для плоской фрезерной обработки это колодец, плоскость, уступ, паз, окно, стенка, плита и отверстие. Любой КЭ, помимо типа, требует определения геометрических параметров: ограничивающих контуров, типа стенки, глубины, системы координат, определяющей его положение в пространстве, и др.

Для наглядности и удобства работы с маршрутом технологические переходы и команды могут быть объединены в логические группы, описывающие некий законченный этап работы, но выполняемые в пределах одной технологической операции.

Итак, давайте рассмотрим основные возможности системы, которая призвана решать следующие задачи:

- «традиционное» плоское фрезерование конструктивных элементов на основе чертежей и эскизов. На просторах нашей родины есть еще немало предприятий, которым данный способ работы кажется вполне приемлемым и удобным;

- фрезерование по объемным моделям, включая так называемую позиционную обработку (ее также именуют обработка «3+2»). Это наиболее распространенный вид обработки корпусов с разных сторон за один установ. Он позволяет снимать со станка практически готовые детали, не требующие последующей слесарной обработки;

- фрезерование конструктивных элементов с учетом поверхностей стенок и дна. Один из способов черновой выборки, обеспечивающий максимальный уровень автоматизации и в силу этого, пожалуй, один из самых востребованных методов работы среди наших пользователей;

- трехкоординатное фрезерование с проецированием плоской траектории на поверхности и грани объемной модели. Позволяет выполнять обработку формообразующих элементов штампов и прессформ, делать гравировку и многое другое. Осуществляется это за счет трехкоординатных перемещений;

- обработка на телах вращения. В качестве исходных данных задается плоская развертка или формирующие ее объемные элементы модели и контур/поверхность образующей. В результате полученная траектория «наворачивается» на тело вращения. Инструмент в процессе работы располагается по нормали к поверхности или оси. Заметим, что эта «опция» позволяет решать широкий класс задач многоосевой обработки и достаточно часто используется на предприятиях ракетнокосмической и авиационной промышленности, а также, как это ни странно, при производстве сувенирной продукции;

- плунжерное фрезерование — один из прогрессивных и высокоэффективных методов удаления больших объемов материала. В силу того что основное усилие резания направлено вдоль оси инструмента, подачи зачастую могут достигать значений, предельных для конкретного станка. Практические работы наших пользователей показали также, что данный вид обработки идеально подходит для обрезки готовой детали от заготовки, обеспечивая при этом минимальный уровень вибрации на конечных стадиях работы;

- многопроходное фрезерование наружных и внутренних резьб дисковыми фрезами и специальными нарезными пластинами. Обеспечиваются плавный подвод и врезание из центра отверстия в соответствии с заданным шагом резьбы;

- сверлильнорасточная обработка с возможностью распознавания отверстий и их фильтрацией по диаметру и положению в пространстве. Выполняется автоматическим формированием команд, обеспечивающих безопасный подвод и отвод инструмента в зону обработки.

Теперь коротко о видах обработки, присутствующих в системе по умолчанию, — своего рода бонусе. В первую очередь это контурные виды однопроходной плоской обработки — лазерная, газовая, плазменная, гидроабразивная, электроэрозионная резка, и, конечно, листопробивка, с помощью которой можно создавать УП для координатнопробивных прессов. Наряду с типовыми режимами работы предусмотрены одиночный удар в точке, вырубка произвольных контуров в режиме обычной и вибровысечки, а кроме того, система позволяет вести обработку поворотными и фасонными пуансонами.

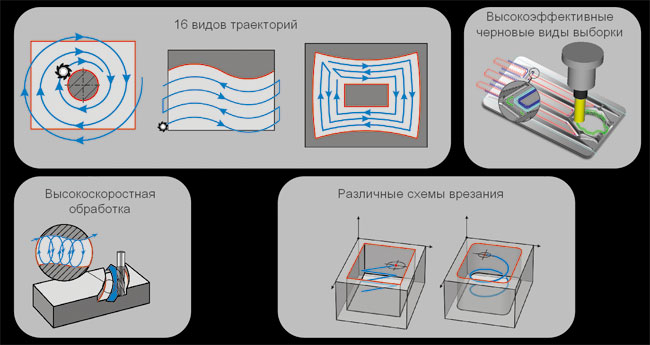

Рис. 3. Уникальные возможности ADEM CAMpact

Основываясь на опыте наших пользователей, мы можем утверждать, что задача технологапрограммиста современного предприятия не сводится собственно к проектированию обработки на станок, его основная цель — сделать обработку на этом станке максимально эффективной и производительной. И ADEM CAMpact предоставляет для этого все необходимые средства:

- 16 видов типовых схем обработки, среди которых эквидистанта, спираль, зигзаг, петля по одному или двум контурам и др. Для всех схем предусмотрена уникальная возможность нашей системы — это оптимизация режимов резания по толщине стружки, снимаемой каждым зубом фрезы. Принимая во внимание скорость вращения шпинделя, параметры инструмента, снимаемый припуск, желаемую толщину стружки и ряд других параметров, система автоматически рассчитывает значение минутной подачи для каждого перемещения, чтобы обеспечить максимальное постоянство усилия резания;

- наше «ноухау» — высокоэффективные методы спиральной выборки колодцев и уступов. Практика показывает, что данный вид выборки, вкупе с оптимизацией подач, позволяет как минимум вдвое превышать рекомендуемые производителями инструмента режимы обработки при одновременном повышении стойкости инструмента на 2530%, причем это справедливо для широкой номенклатуры обрабатываемых материалов;

- средства высокоскоростной обработки — скругление траектории в местах ее резких переломов, наложение трохоидальной обработки на все виды типовых схем обработки. Это же справедливо и для «плунжерки», что по большому счету втрое увеличивает общее количество типовых вариантов обработки;

- различные схемы врезания для обеспечения наиболее безопасного и плавного входа инструмента в материал. Для обработки сложных поверхностей сборным инструментом можно использовать основную и альтернативную схемы врезания.

Все перечисленные виды и схемы фрезерования являются необходимыми для превращения обработки в высокопроизводительный и высокоэффективный процесс. А это, в свою очередь, обязательное условие при эксплуатации современного оборудования с ЧПУ.

Как известно, стоимость современных станков такова, что нельзя, чтобы они простаивали без работы. Поэтому очень важно учитывать еще один фактор — насколько быстро технологпрограммист способен выдать, так сказать, «на гора» управляющую программу, а это невозможно без набора «умных» и хорошо отлаженных постпроцессоров. Поэтому в поставке ADEM CAMpact предустановлены уже готовые постпроцессоры на такие популярные системы ЧПУ, как Fanuc, Sinumeric и Heidenhain, «Шармиль», и др.

Итак, по своим возможностям ADEM СAMpact превосходит все известные аналоги компактных CAMсистем для данных видов обработки. Поддержку продукта группа компаний ADEM будет осуществлять в штатном режиме, как и поставку специализированных постпроцессоров взамен предустановленных. При этом пользователи имеют возможность дальнейшего расширения функционала продукта не только в область токарной и многоосевой механообработки, но и вплоть до нашего полного CAD/CAM/CAPP/Vault/iRisрешения ADEM для сквозной конструкторскотехнологической подготовки производства.