Расчетное и графическое обеспечение уточнения параметров высокоскоростного фрезерования крыльев аэродинамической модели для предотвращения резонансных вибраций

Частотное воздействие фрезы на обрабатываемую деталь

Определение частоты вращения фрезы, не вызывающей резонанса детали в процессе обработки

В модельном производстве ЦАГИ основным технологическим процессом при изготовлении деталей аэродинамических моделей является высокоскоростное фрезерование, обеспечивающее выполнение требований по качеству и срокам изготовления при единичном характере выпуска изделий [1].

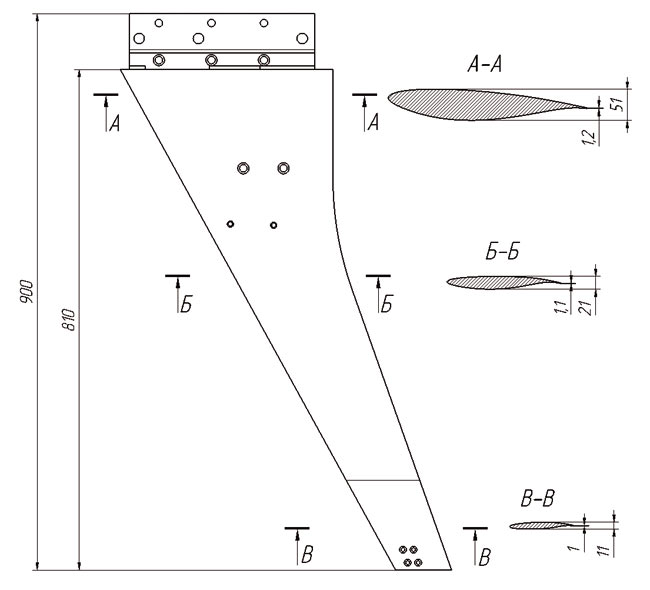

На современном этапе развития высокоскоростной фрезерной обработки одним из основных факторов, ограничивающих производительность обработки, ее точность и качество, являются вибрации системы СПИД (станок — приспособление — инструмент — деталь). Особенно острой становится проблема вибраций при фрезеровании тонких деталей с выраженными продольными и поперечными размерами. В частности, к таким деталям относятся консоли крыла аэродинамических моделей пассажирских самолетов (рис. 1), изготавливаемые в модельном производстве ЦАГИ. Их характерной особенностью является малая толщина в концевых (по размаху) областях и окрестностях передней и задней кромок, при повышенных требованиях к точности изготовления и качеству обработки. В традиционном технологическом процессе эти требования удовлетворяются за счет длительной и трудоемкой финишной ручной опиловки припуска по шаблонам. При высокоскоростном фрезеровании на высокоточных обрабатывающих центрах с ЧПУ становится возможной финишная обработка поверхности непосредственным фрезерованием (с сохранением только операции полировки). При получистовой и далее чистовой обработке с эффективными по производительности технологическими параметрами (ширина и глубина фрезерования, подача на зуб), возможно возникновение вибраций, приводящих к необратимой порче детали. Характерная порча поверхности в результате вибраций в процессе фрезерования показана на рис. 2. Возникающие вибрации со значительными амплитудами колебаний обусловлены резонансом между собственными частотами обрабатываемой детали и составляющими частотного спектра силы резания, определяемыми импульсным воздействием зубьев в ее режущей части на деталь.

Рис. 1. Модель консоли крыла пассажирского самолета

Рис. 2. Повреждение фрезеруемой консоли крыла аэродинамической модели в результате резонанса частотным воздействием фрезы

Поскольку изготовление осуществляется в условиях весьма жестких ограничений на временные и финансовые ресурсы, возможность порчи детали (в том числе вследствие резонансных вибраций) на этапе финишного фрезерования является недопустимой.

В настоящей работе рассматривается расчетный метод, позволяющий установить отсутствие резонансных вибраций или, при их возможном возникновении (по расчетным оценкам), скорректировать значения существенных технологических параметров обработки во избежания возникновения вибраций.

Частотное воздействие фрезы на обрабатываемую деталь

В ЦАГИ разработана методика выбора параметров высокоскоростной фрезерной обработки при изготовлении тонких деталей с использованием расчетных систем PATRANNASTRAN и CATIAANALYSIS. В частности, в работе [2] схематично рассматривалось применение данной методики при изготовлении лопаток аэродинамической модели компрессора внешнего сжатия газотурбинного двигателя.

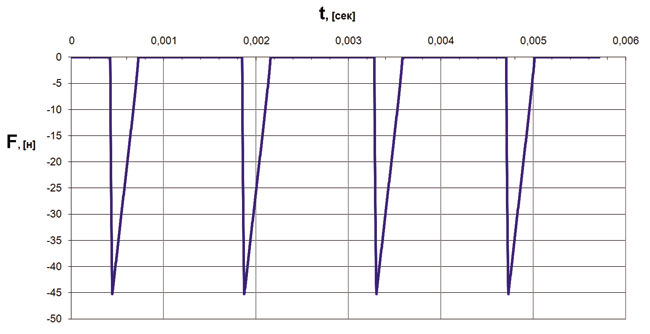

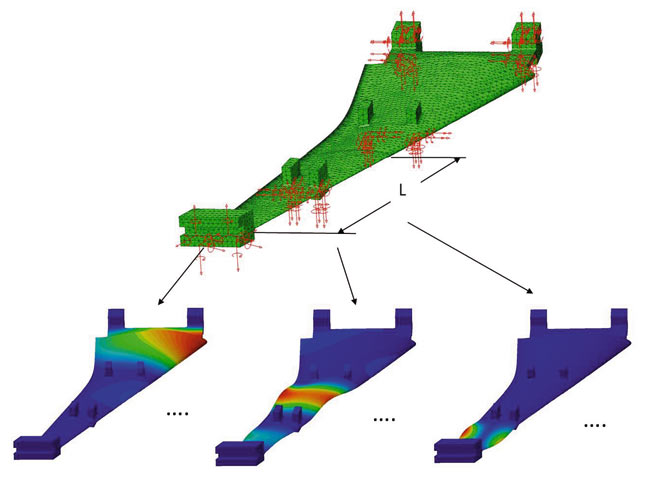

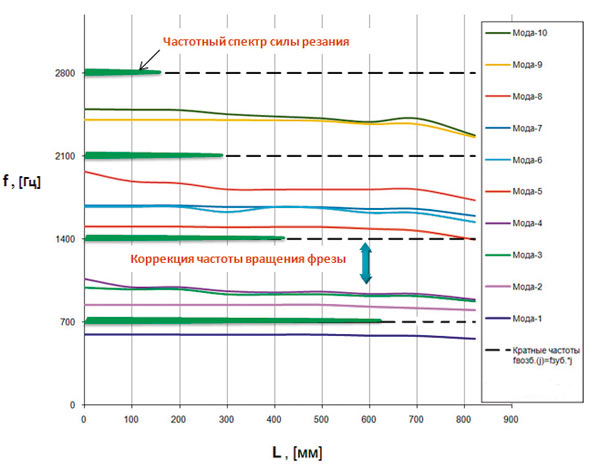

В соответствии с методикой рассчитываются собственные частоты и формы колебаний обрабатываемой детали, закрепленной на столе станка (рис. 3). Информацию для корректировки рабочей частоты вращения фрезы составляют значения резонансных частот детали и составляющие частотного спектра силы резания. Спектр находится из разложения, циклограммы силы резания (рис. 4а) в компоненты гармонического ряда Фурье. Применительно к обработке рассматриваемой консоли крыла частотный спектр силы резания для наиболее существенных компонентов показан на рис. 4б.

Рис. 3. Консоль крыла аэродинамической модели МС-21, закрепленная на станке с ЧПУ

a

a

b

b

Рис. 4. Частотное воздействие на деталь при фрезеровании: а — циклограмма силы резания; б — частотный спектр силы резания

В соответствии с полученными результатами рабочую частоту вращения фрезы следует подбирать таким образом, чтобы исключить совпадение составляющих спектра силы резания и собственных частот колебаний детали.

Значения собственных частот [Гц] колебаний лопатки

Зона обработки L [мм] |

0 |

97 |

200 |

300 |

400 |

500 |

600 |

700 |

822 |

|

Номер моды |

1 |

597,8 |

597,8 |

597,9 |

597,7 |

597,6 |

597,7 |

589,2 |

587,2 |

562,5 |

2 |

847,3 |

847,3 |

847,4 |

847,3 |

847,3 |

847,4 |

831,4 |

819,4 |

802,7 |

|

3 |

991,9 |

978,3 |

978,8 |

936,2 |

934,4 |

936,1 |

922,0 |

921,6 |

877,6 |

|

4 |

1065,8 |

995,6 |

995,7 |

961,1 |

951,0 |

957,2 |

937,4 |

938,7 |

890,5 |

|

5 |

1505,4 |

1505,5 |

1505,5 |

1500,6 |

1502,9 |

1502,9 |

1487,5 |

1471,1 |

1397,4 |

|

6 |

1671,4 |

1671,5 |

1671,4 |

1627,6 |

1669,9 |

1660,1 |

1621,4 |

1620,5 |

1543,6 |

|

7 |

1682,4 |

1682,9 |

1682,9 |

1671,2 |

1672,0 |

1669,3 |

1654,0 |

1655,2 |

1596,6 |

|

8 |

1969,9 |

1889,1 |

1871,9 |

1820,6 |

1819,0 |

1820,6 |

1819,9 |

1820,8 |

1728,9 |

|

9 |

2407,3 |

2407,1 |

2407,1 |

2405,7 |

2403,7 |

2398,1 |

2371,0 |

2371,3 |

2259,5 |

|

10 |

2497,1 |

2493,4 |

2489,9 |

2455,3 |

2436,6 |

2420,7 |

2390,0 |

2420,2 |

2277,6 |

|

Определение частоты вращения фрезы, не вызывающей резонанса детали в процессе обработки

Начальное значение частоты вращения фрезы определяется по величине скорости резания для конкретного обрабатываемого материала и режущих пластин, устанавливаемых на фрезе (или характеристик используемой монолитной фрезы).

Для уточнения частоты вращения нами используется определенная последовательность операций. Рассмотрим ее на примере обработки консоли крыла аэродинамической модели пассажирского самолета.

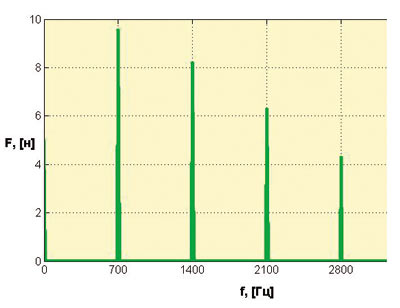

Рис. 5. Математическая модель консоли с опорным технологическим платиком. Зеленым цветом показана частично обработанная область (L), а красным — область с припуском, подлежащая обработке

Технологом назначено расположение технологических упоров (платиков), применяемых для базирования и закрепления обрабатываемой детали (рис. 5). Рассматриваемая в качестве примера консоль крыла аэродинамической модели разбивается на ряд зон, выделяемых по размаху. В примере выделено восемь зон: L = 0; 97; 200; 300; 400; 500; 600; 700; 822 мм. Для каждой зоны создается конечноэлементная модель с соответствующими граничными условиями закрепления. Затем выполняется расчет ряда форм колебаний консоли. Их достаточное количество определяется по результатам предварительного позонного анализа амплитуд колебаний. С повышением формы колебаний амплитуды существенно уменьшаются и соответствующим образом снижается их влияние на качество обработки. В таблице представлены результаты расчетов собственных частот для десяти форм колебаний.

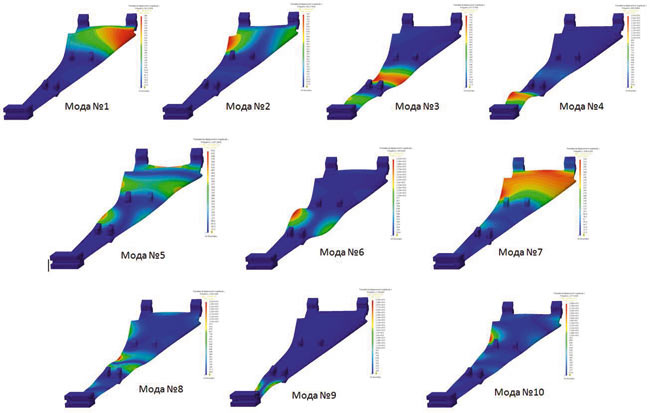

Визуализация форм колебаний весьма важна для оценки характера колебаний и достаточности введенных опорных платиков. Она наиболее просто выполняется специалистом по зрительному восприятию строящихся изображений. В частности, видно, что колебания являются изгибнокрутильными (рис. 6), а уровень амплитуд позволяет ограничиться четырьмя платиками, присоединенными посередине размаха консоли, без зачастую используемого дополнительного промежуточного платика, присоединяемого к передней или задней кромкам.

Рис. 6. Конечно-элементная модель и результаты расчета собственных форм колебаний

Как показано на рис. 4, по мере обработки расширяется обработанная зона (характерный размер L) и сужается зона с припуском. В результате по мере съема припуска частотные характеристики консоли для этапов получистовой и финишной обработки изменяются. При этом на рис. 7 видно, что по мере обработки частоты для конкретной детали изменяются незначительно.

'—' составляющие частотного спектра силы резания (построенные на рис. 4б)

Рис. 7. Значения резонансных частот, консоли крыла в зависимости от размаха

Значения резонансных собственных частот для рассматриваемых форм колебаний по длине обработанной зоны консоли приведены на рис. 7. На вертикальной оси графика нанесены спектральные составляющие силы резания (см. рис. 4б). Видно, что для рассматриваемой детали, вследствие малого изменения собственных частот колебаний детали по мере обработки, резонансные кривые не пересекаются с частотами составляющих спектра силы резания (показаны черными штриховыми линиями).

Рис. 8. Десять форм колебаний полностью обработанной консоли

Формы колебаний консоли показаны на рис. 8. На них красным цветом показаны наиболее критичные по повреждаемости в результате вибраций зоны детали, требующие повышенного внимания со стороны технологапрограммиста и оператора, выполняющего обработку. В случае обнаружения резонанса (по пересечению линий резонансных частот детали и соответствующих линий спектра силы резания) для его исключения выполняется коррекция частоты вращения фрезы. Направление коррекции (повышение или уменьшение частоты вращения) определяется по графику.

Список литературы:

- Вермель В.Д. Развитие автоматизации проектирования и изготовления аэродинамических моделей самолетов в 19902000 гг. В сб. «Проблемы создания перспективной авиационнокосмической техники». М.: Физматлит, 2005.

- Болсуновский С.А., Вермель В.Д., Губанов Г.А. Кажан А.В. Опыт изготовления лопаток модели турбокомпрессора с повышенной точностью в условиях опытного производства// САПР и графика. 2009. № 3.