Решения ИНТЕРМЕХ для комплексной автоматизации КТПП

Не секрет, что современные рыночные условия предъявляют высокие требования к товарам и услугам, предлагаемым потребителям. Для успешного преодоления рыночной конкуренции предприятию необходимо первым выйти на рынок с инновационным изделием, сделать его более качественным и дешевым, чем у конкурентов.

Помимо этого необходимо:

- постоянно расширять номенклатуру выпускаемой продукции, причем делать это максимально быстро;

- делать конструкцию изделия более совершенной;

- использовать новые материалы и комплектующие, как следствие — взаимодействовать с новыми поставщиками и партнерами;

- повышать качество и снижать себестоимость.

В процессе решения этих задач на различных этапах подготовки производства и постановки изделия на производство подразделениями предприятия создается и обрабатывается огромное количество данных, которые необходимо какимто образом систематизировать и хранить.

В качестве примера можно привести взаимодействие подразделений производственного предприятия в процессе технической подготовки производства (рис. 1).

Рис. 1. Единое информационное пространство предприятия

В коммерческие службы от потребителей поступают различные заказы. Эти данные со стороны коммерческих служб попадают в конструкторские подразделения в виде технических заданий, разного рода требований, анализа изделий конкурентов.

На основании этих данных производится проектирование изделия.

Затем данные, полученные на этапе конструкторской подготовки производства, передаются технологам, которые производят материальное и трудовое нормирование, создают технологические процессы, формируют инженерные данные для системы управления производством и планирования ресурсов предприятия.

Безусловно, информационные потоки предприятия гораздо сложнее описанного здесь сценария, однако очень важно понимать: от того, насколько оперативно и достоверно (в едином формате, без искажений) поступит информация в соответствующие подразделения, и будет зависеть срок разработки, изготовления и поставки изделия потребителю.

Без создания единой информационной среды предприятия добиться такой передачи данных практически невозможно.

Говоря об автоматизации деятельности предприятия, нужно в первую очередь понимать под этим создание такой среды, где специалисты могли бы постоянно получать актуальную информацию о своей деятельности и деятельности других служб и специалистов в режиме реального времени. И если перед руководством стоит вопрос, с чего начинать автоматизацию предприятия, то начинать нужно именно с построения такой единой информационной среды.

Для решения этой задачи и предназначена комплексная система автоматизации технической подготовки производства, разработанная компанией ИНТЕРМЕХ.

Схематично структура этого комплекса представлена на рис. 2.

Рис. 2. Комплекс средств автоматизации технической подготовки производства разработки компании ИНТЕРМЕХ

Система строится по модульному принципу, имеет основные и вспомогательные звенья.

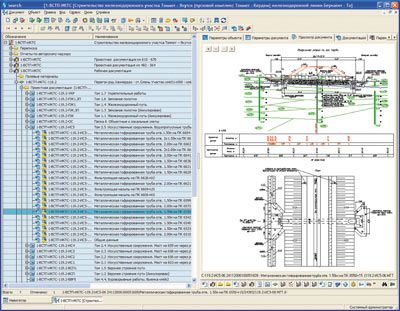

В качестве информационного ядра предприятия используется Search — система корпоративного уровня, которая является центральным звеном в комплексе автоматизации технической подготовки производства. Вся информация, с которой работает предприятие, сосредоточена в системе Search (рис. 3).

Рис. 3. Search — cистема управления данными об изделии разработки компании ИНТЕРМЕХ

Для объединения подразделений предприятия в единое информационное пространство система Search обеспечивает:

- ведение электронного архива технической и организационнораспорядительной документации (Technical Data Management, TDM);

- управление данными об изделиях (в западной терминологии — Product Data Management, PDM);

- управление жизненным циклом изделия (Product Lifecycle Management, PLM);

- управление документооборотом предприятия (Workflow).

Электронный архив Search представляет собой базу данных, в которой система хранит документы и информацию, необходимую для их идентификации и поиска (обозначение, наименование, формат и т.д.), а также для упорядочения документов по их статусу (утвержден, не утвержден), типу (конструкторские, технологические, распорядительные) и другим признакам.

Электронный архив Search позволяет хранить в архивах любые типы документов — чертежи, спецификации, текстовые документы (паспорта, служебные записки, формуляры, технические условия) и т.д. Поддерживаются документы, состоящие из нескольких файлов, а также документы, включающие ссылки на другие документы.

Конструкторские документы (спецификации, чертежи, 3Dмодели), занесенные в архив, служат источником информации для ведения базы данных изделий, а также взаимосвязей между ними.

На основе этой базы данных изделий Search позволяет получить:

- состав изделия с возможностью вывода полного списка используемых в изделии узлов и деталей с указанием их количества на данное изделие;

- информацию о применяемости изделия в других изделиях;

- полный комплект документации на изделие, включая документы на входящие в него узлы и детали и многое другое.

На протяжении жизненного цикла состав изделия и документы изменяются. С помощью системы Search можно вести электронное дело изделия, позволяющее получить всю необходимую информацию об изделии на дату, по серийному номеру изделия или номеру партии.

Для организации взаимодействия подразделений предприятия, рассылки сообщений, заданий и контроля за их исполнением, а также согласования документации система Search обеспечивает возможность организации электронного документооборота.

Используя инструменты системы, пользователь получает возможность контролировать процесс согласования своего документа, отслеживать, какие в данный момент специалисты или подразделения работают с ним, подписывать документы электронной подписью, гарантируя таким образом их подлинность.

К сожалению, формат данной статьи не позволяет рассказать обо всех возможностях системы — к подробному рассмотрению системы Search мы вернемся в следующих статьях.

Важно запомнить, что главная задача системы Search — это информационная поддержка изделия и связанных с ним процессов на протяжении его жизненного цикла.

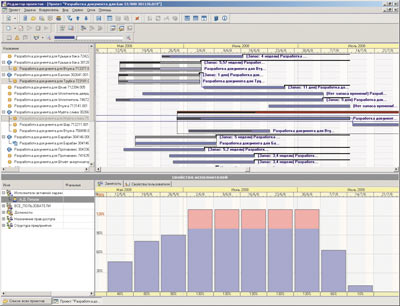

Деятельность, которую координирует Search, необходимо тщательно планировать и в дальнейшем отлеживать ход ее выполнения. В состав комплекса систем автоматизации ИНТЕРМЕХ входит модуль IMProject, который обеспечивает решение задач календарного планирования, координации и контроля работ по проекту с представлением сетевого планаграфика задач в виде диаграммы Ганта (рис. 4).

Рис. 4. Система планирования, координации и контроля работ по проектам IMProject

IMProject — это инструмент руководителей высшего и среднего звена. Руководителю предприятия IMProject предоставляет инструменты стратегического планирования деятельности подразделений, возможность получения различной отчетной информации по проектам, плановым и фактическим срокам исполнения задач, позволяет анализировать разнообразные риски и определять возможные конфликты между задачами.

В свою очередь, руководители отделов или направлений могут детализировать проекты, делегировать задачи конкретным исполнителям, указывая требуемые исходные данные и ожидаемый результат.

IMProject позволяет рационально планировать деятельность специалистов, поскольку предоставляет актуальную информацию по их загрузке и тем проектам, в которых они участвуют.

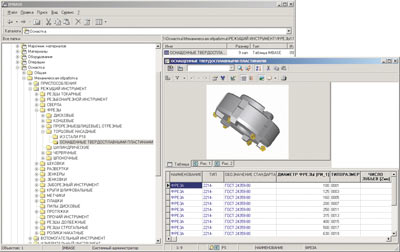

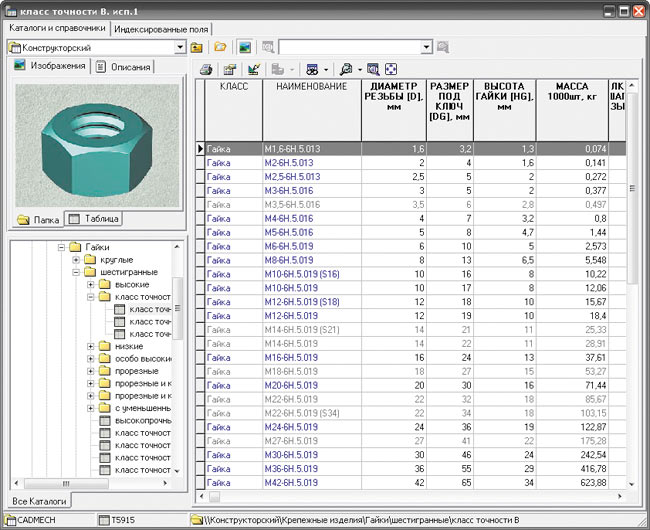

Следующим опорным звеном автоматизации предприятия является корпоративный справочник IMBase, обеспечивающий информационную поддержку всех технических служб предприятия, которые участвуют в технической подготовке производства (рис. 5).

Рис. 5. Корпоративный справочник IMBase

IMBase позволяет организовать ограничительный перечень предприятия по используемым стандартным изделиям, прочим изделиям, материалам, оснастке, оборудованию, то есть это база данных конструкторскотехнологического назначения.

Для управления информацией о материалах и сортаменте в состав комплекса ИНТЕРМЕХ входит марочник материалов IMH. Задача этого программного продукта — быстро подобрать материал по различным критериям (марке, сортаменту, ГОСТу) или выбрать допустимый заменитель, а также предоставить специалистам информацию по физическому, химическому составу и условиям применения выбранного материала.

Система управления данными об изделии и единый справочник материалов — это фундамент, на котором будет строиться вся информационная система предприятия. Если этот фундамент не заложить или сделать неверно, дальнейшее внедрение в лучшем случае не увенчается успехом, в худшем — это потеря времени и средств.

Предположим, что такую информационную среду мы с вами организовали. Теперь необходимо разобраться, как можно ускорить работу конечных специалистов.

Специалисты, участвующие в процессе конструкторской и технологической подготовки производства, решают свои конкретные задачи. 70% времени эти специалисты тратят на выполнение какихто типовых, часто повторяющихся операций: обращаются к справочникам, строят типовые элементы деталей, оформляют чертежи, создают различные ведомости, производят типовые расчеты и т.д.

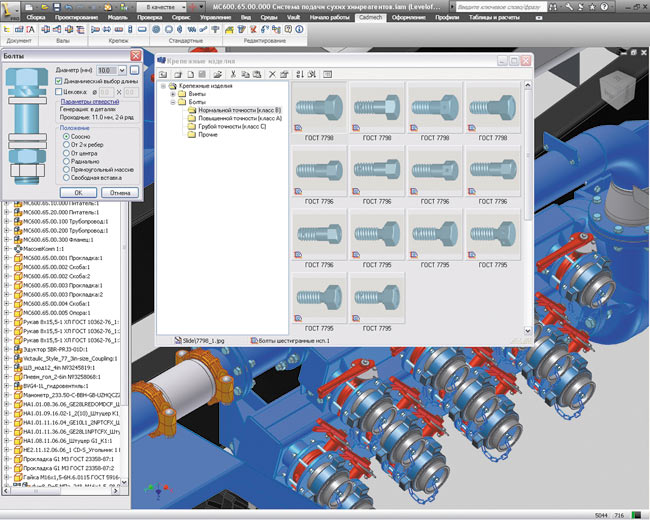

Для автоматизации деятельности конструктора в рамках комплекса существуют две системы: Cadmech и AVS.

Cadmech — это мультиплатформенная система проектирования изделий, которая базируется на различных пакетах 2D и 3Dпроектирования (Autodesk — AutoCAD и Inventor, Dassault Systemes — SolidWorks, Siemens — Solid Edge и NX, PTC — Prо/Engineer и Creo) и дополняет их функциональные возможности для автоматизации типовых конструкторских задач (рис. 6).

Рис. 6. Схема конструкторского приложения Cadmech разработки компании ИНТЕРМЕХ

Рис. 7. Диалог вставки стандартного изделия в Cadmech Inventor

Что такое Cadmech? Это многофункциональное конструкторское приложение, которое встраивается непосредственно в базовую среду проектирования, поэтому пользователь работает в привычной для него среде, не переключаясь на сторонние приложения (рис. 7).

Cadmech состоит из модулей, автоматизирующих определенные аспекты деятельности конструктора:

- интеграция среды проектирования с системой управления данными об изделии предоставляет конструктору простой интерфейс для взаимодействия с базой данных документов и изделий;

- база типовых конструктивных элементов деталей (пазы, бобышки, отверстия, канавки и пр.);

- модуль проектирования тел вращения позволяет удобно создавать как простые тела вращения (валы, втулки, фланцы), так и целые зубчатые и цепные передачи;

- модуль проектирования пружин;

база данных по стандартным и прочим изделиям со всей необходимой информацией как для создания трехмерной сборки, так и для получения спецификации и прочих текстовых документов;

справочноинформационная система по стандартным резьбам, отверстиям, канавкам под выход инструмента и т.д.;

модуль инженерных расчетов и создания параметрических библиотек;

модуль оформления чертежей по стандартам ЕСКД адаптирует базовую среду проектирования под отечественные стандарты оформления конструкторской документации;

модуль оформления в режиме 3D непосредственно на трехмерной модели.

Кроме того, прямая интеграция модуля Cadmech с единым корпоративным справочником предприятия позволяет организовать и использовать ограничительный перечень предприятия по стандартным и прочим изделиям в процессе проектирования и всегда получать актуальную информацию без обращения к бумажным справочникам.

Одной из трудоемких и рутинных задач в процессе конструкторской подготовки производства является создание спецификации на изделие и дальнейшее получение различных ведомостей (ведомости покупных изделий и т.д.). При формировании этих документов вручную (именно так большинство конструкторов и работает) возможно большое количество ошибок. Фактически спецификация — это расширенный отчет по составу изделия, построить который можно на основании разработанной конструктором сборки.

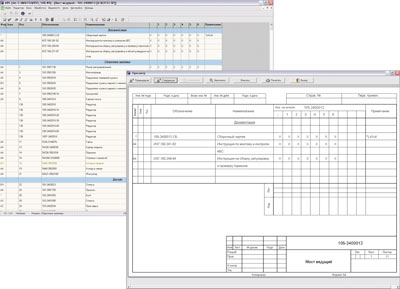

Система AVS предназначена для автоматизированного создания конструкторских текстовых документов исходя из состава трехмерной сборки или двумерного чертежа с минимальным участием специалиста. Система позволяет создавать спецификации (единичные, групповые А, Б, В, Г, зеркальные, судостроительные), генерировать ведомости покупных изделий, перечни элементов и другие текстовые документы (рис. 8).

Рис. 8. Редактор конструкторских текстовых документов AVS

Полученные спецификации полностью соответствуют составу трехмерной сборки и номенклатуре применяемых изделий, а это значит, что на этап технологической подготовки производства поступят корректные составы изделия.

Представим, что этап конструкторской подготовки производства завершен. Конструктор спроектировал изделие, получил комплект чертежей и спецификаций, а также составы изделия.

Все эти данные уже доступны другим техническим службам предприятия: технологи продолжают работу над технологической подготовкой производства, используя в качестве исходной информации конструкторские данные из системы Search, службы управления внешней комплектации и материалов закупают требуемые комплектующие и т.д. Все заинтересованные службы предприятия продолжают параллельную работу над технической подготовкой производства в рамках единого информационного пространства, организованного комплексом систем ИНТЕРМЕХ.

Не менее трудоемкой стадией технической подготовки является технологическая подготовка производства. Для автоматизации этой стадии в состав комплекса входят два программных продукта — системы Techcard и LCAD.

Рис. 9. Cхема технологического пакета Techсard разработки компании ИНТЕРМЕХ

Система Techcard (рис. 9) охватывает все этапы технологической подготовки производства на предприятии и дает возможность обеспечить полную унификацию и стандартизацию производственных процессов. Основные задачи системы:

- проведение технологической подготовки производства на изделие/версию изделия:

- назначение расцеховочных маршрутов,

- назначение и расчет материальных норм (заготовок и вспомогательных материалов),

- автоматизированное проектирование технологических процессов с получением необходимого комплекта документов согласно ЕСТД, ОСТ и СТП,

- расчет режимов обработки и трудовое нормирование;

- формирование сводных ведомостей и отчетов, комплектов технологических документов по составу изделия и технологическим процессам;

- оперативный контроль состояния технологической подготовки производства.

Система уже предварительно сконфигурирована и имеет необходимые выходные формы документов, настроена более чем на 12 видов производств (заготовительное производство и механообработка, термообработка, сварка, литье и т.д.).

В Techcard входит экспертная система, которая позволяет автоматизировать различные расчеты, например по материальному и трудовому нормированию, предоставляет пользователю примеры таблиц и типовых расчетов, на основании которых технолог может создать свои сценарии расчета требуемого параметра.

При проектировании технологического процесса специалист имеет возможность провести подбор операций, оборудования, переходов, оснастки, вспомогательных материалов и персонала.

Кроме того, для создания операционных эскизов технолог может применять любой пакет проектирования, который есть у пользователя на предприятии. Возможна вставка графических данных напрямую из формата AutoCAD *.dwg или через OLEконтейнеры (рис. 10).

Рис. 10. Пример выбора инструмента в системе Techcard из корпоративного справочника Imbase

Итак, Techcard — это инструмент технолога, который максимально сокращает сроки технологической подготовки производства за счет максимальной автоматизации рутинных операций и использования единого корпоративного справочника по применяемым материалам, операциям, переходам, оборудованию и т.д.

Всё чаще на предприятиях встречаются задачи по оптимизации производства, размещению оборудования, уплотнению тех или иных производственных участков. Для автоматизации процесса формирования графической и текстовой документации технологических планировок производственных цехов и участков предназначена система LCAD. Областью применения комплекса является технологическое проектирование новых производственных цехов и участков, реорганизация существующего производства, а также получение справочной информации по установленному на производстве оборудованию.

Система LCAD базируется на платформе AutoCAD и позволяет получить технологическую планировку с привязкой к генплану предприятия, а также различные выкопировки, спецификации оборудования на том или ином производственном участке и т.д.

Вся информация, которая формируется на этапе конструкторской и технологической подготовки производства, является исходными данными для систем управления предприятием. Это информационный фундамент, без которого внедрение систем планирования и управления просто невозможно.

Рано или поздно предприятия, работающие с системами управления производством и планирования ресурсами предприятия, сталкиваются с проблемой передачи данных по составу изделия, материалам, нормам и т.д. в производственную информационную систему.

Для того чтобы сократить сроки и минимизировать затраты предприятия для организации связи между системами управления производством и системой управления данными об изделии Search, был разработан модуль экспорта/импорта XML.

Этот модуль позволяет передать всю необходимую информацию о составе изделий, материалах, технологических процессах и нормах времени в систему планирования ресурсов предприятия. На данный момент существуют уже готовые интеграции с системами «1С:Предприятие», «Галактика», SAPR/3 и др.

Рис. 11. WebPortal — портальное решение для распределенных предприятий компании ИНТЕРМЕХ

Итак, мы рассмотрели, каким образом можно автоматизировать конструкторскую и технологическую подготовку производства в рамках одного предприятия. Однако всё вышесказанное справедливо и для территориально распределенных предприятий, функционирующих в рамках одного холдинга или объединения. Например, в рамках холдинга работают конструкторское бюро и несколько заводов изготовителей. Перед холдингом стоит задача организовать обмен информацией между всеми предприятиями холдинга и сделать этот обмен безопасным и непрерывным.

Данную задачу решает ИНТЕРМЕХ WebPortal (рис. 11), который обеспечивает:

- обмен информационными объектами между различными предприятиями или удаленными филиалами предприятия;

- обмен информационными объектами между различными информационными системами предприятий;

- реализацию распределенного документооборота между различными базами данных одного или нескольких предприятий;

- управление проектами, распределенными между несколькими базами данных одного или нескольких предприятий.

Передача данных производится через глобальные сети посредством защищенного протокола SOAP, что гарантирует сохранность передаваемой информации.

На этом знакомство с решениями ИНТЕРМЕХ в области автоматизации КТПП не заканчивается. В следующих статьях мы рассмотрим на практических примерах, каким образом можно автоматизировать задачу по конструкторской подготовке производства с помощью комплексных решений автоматизации компании ИНТЕРМЕХ, начиная с планирования деятельности, разработки изделия и заканчивая получением необходимой технологической документации.