3+2-обработка на примере корпусной детали в системе Гемма-3D с использованием 5-координатного обрабатывающего центра Roedrs (модель RXP 600 DSH)

В настоящее время в машиностроительном производстве всё большее распространение получают 5координатные станки, которые позволяют реализовать многостороннюю обработку деталей. Можно сказать, что за последние 15 лет в области станкостроения произошла революция, которая перевела такие станки из разряда специальных, используемых в основном в аэрокосмической, судостроительной и автомобилестроительной отраслях при обработке изделий сложной формы, в разряд распространенных, применяемых в том числе и в приборостроении.

3+2обработка является разновидностью 5осевой обработки, при которой поворотные движения стола или шпиндельной головки выполняются вне процесса резания. Данный вид обработки позволяет обрабатывать сложные изделия с одного установа, что значительно экономит время, повышает точность изготавливаемых деталей и исключает возможность ошибок, связанных с перебазированием.

Общее количество установов детали «корпус ноутбука» при различной компоновке станков

Обрабатывающий центр |

3координатный |

4координатный |

5координатный |

Общее количество установов |

7 |

5 |

4 |

Начиная с середины 90х годов в стойках с ЧПУ стали применяться стандартные средства 2Dобработки, такие как круговая и винтовая интерполяция, циклы сверления, коррекция на радиус инструмента и резьбофрезерование при наклонном положении оси шпинделя относительно базовой системы координат станка. Это позволило поднять на новый уровень эффективность и удобство программирования обработки сложных корпусных изделий.

Рис. 1. Локальная система координат детали

Основой для реализации данного подхода является возможность задания обработки в различных локальных системах координат, связанных с деталью (рис. 1). Однако при программировании локальных систем координат с помощью САМсистем существует одна проблема, незаметная при первом знакомстве. Дело в том, что преобразование произвольных систем координат друг в друга может требовать задания трех углов, а 5осевые станки физически позволяют осуществлять управление только двумя углами. Поэтому при работе исключительно с кинематическим преобразованием систем координат программист ЧПУ вынужден учитывать достижимость системы координат станком при повороте его осей, что крайне неудобно и требует значительных усилий при адаптации программы с одного станка на другой при различии их кинематических схем. Проблему можно решить, если дополнить кинематическое преобразование систем координат разворотом системы координат в базовой плоскости обработки, перпендикулярной оси инструмента. Для удобства использования данный подход должен быть реализован в постпроцессоре, ориентированном на конкретный станок.

Система подготовки управляющих программ для станков с ЧПУ ГеММа3D, помимо модуля 5координатной обработки, реализующего непрерывную обработку детали по пяти осям, содержит модуль 3+2обработки (5координатная позиционная обработка).

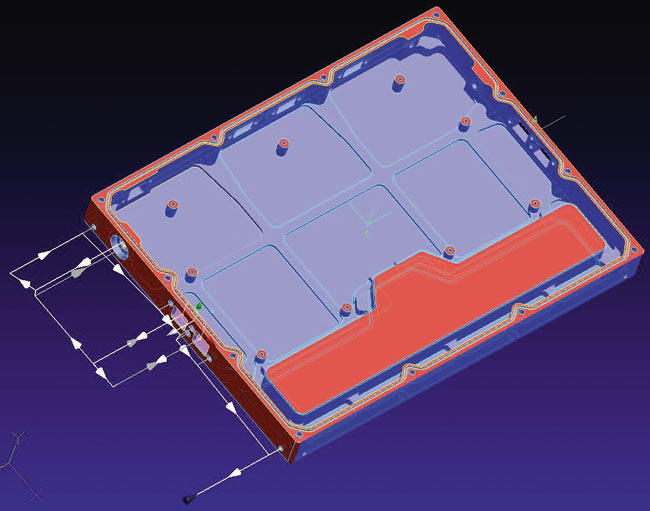

Рассмотрим более подробно 3+2обработку на примере типовой корпусной детали «Корпус ноутбука» (рис. 2).

Рис. 2. Деталь «корпус ноутбука»

Материалом для детали «корпус ноутбука» служит алюминиевый деформируемый сплав Д16.

Данную деталь возможно изготовить на станках различных компоновок (см. таблицу).

Обработка данного корпуса на 3координатном обрабатывающем центре происходит за семь установов. На 4координатном обрабатывающем центре, например, горизонтальной компоновки данный корпус обрабатывается за пять установов, но дополнительно для установки детали требуется специализированное станочное приспособление типа «угольник» с необходимыми базирующими элементами под изготавливаемый корпус. Применение дополнительной станочной оснастки приводит к увеличению стоимости готового изделия.

Следует отметить, что в обработку детали «корпус ноутбука» независимо от типа применяемого оборудования включен установ под черновую обработку перед операцией «термостатирование», выполняемой для снятия остаточных напряжений материала, поскольку без предварительной термообработки тонкие стенки алюминиевого сплава Д16 деформируются.

Рассмотрим более подробно обработку данного корпуса на 5координатном обрабатывающем центре Roedrs модели RXP 600 DSH (рис. 3).

Рис. 3. Рабочая зона обрабатывающего центра Roedrs модели RXP 600 DSH

Обработка на обрабатывающем центре Roedrs модели RXP 600 DSH реализуется на данном корпусе за четыре установа. В отличие от обработки на 4координатном обрабатывающем центре, не требуется применение для установки детали специализированной станочной оснастки.

Перед непосредственным изготовлением корпуса на вышеуказанном станке необходимо написать и смоделировать обработку в системе ГеММа3D по каждому из четырех установов.

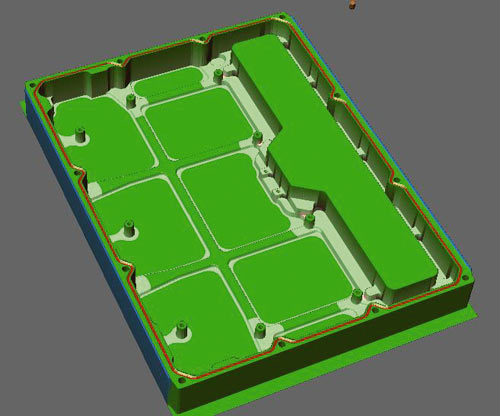

Рис. 4. Моделирование обработки детали «корпус ноутбука» в модуле G-mill системы ГеММа-3D

Первый установ данной детали представляет собой черновую обработку и составляется с учетом припуска перед операцией термостатирования. На рис. 4 приведено моделирование обработки детали «корпус ноутбука» в модуле Gmill системы ГеММа3D. Данный модуль позволяет проверить правильность задания соответствующих технологических параметров обработки детали.

Второй установ является основным и представляет собой чистовую обработку корпуса с трех сторон. Именно в этом установе реализуется 3+2обработка.

Обработка верхней части детали выполняется по трем координатам, обработка двух боковых сторон требует поворота стола с закрепленной на нем деталью — а следовательно, смены системы координат детали.

Система ГеММа3D позволяет создать несколько локальных систем координат и пользоваться ими как при обработке верхней части детали, так и при расчете оставшихся боковых сторон.

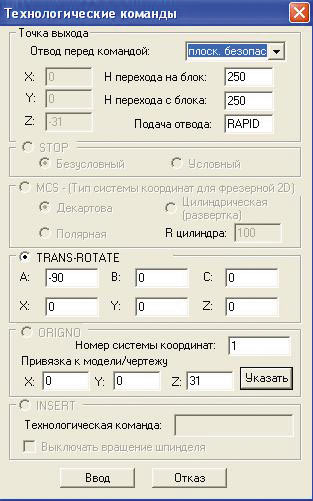

Рис. 5. Окно технологических комад

Соответствующие технологические команды системы (рис. 5), связанные с поворотами осей, позволяют задать перемещение инструмента вне процесса резания от одной обрабатываемой плоскости к другой. Тем самым исключается возможность столкновения инструмента с заготовкой, приспособлением и поворотным столом.

Применение в модуле 3+2обработки данных технологических команд обусловливает его отличие от модуля 5координатной обработки, реализующего непрерывную обработку детали по пяти осям.

Постпроцессор системы ГеММа3D позволяет интерпретировать управляющую программу к стойке ЧПУ Roeders. Именно постпроцессор обеспечивает работоспособность 3+2обработки на станке.

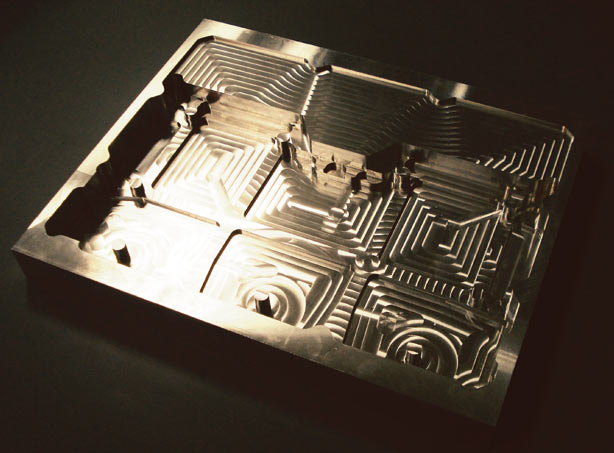

На рис. 6 приведена деталь «корпус ноутбука» после второго технологического установа.

С помощью третьего установа обрабатывается нижняя часть корпуса.

Рис. 6. Деталь «корпус ноутбука» после второго установа

На четвертом установе обрабатываются оставшиеся боковые поверхности корпуса. Базой на данном установе является поверхность, обработанная на третьем установе.

В результате проведенной работы получен оптимальный технологический процесс обработки детали «корпус ноутбука», который и был отработан на 5координатном обрабатывающем центре Roedrs модели RXP 600 DSH. Работы проводились в Государственном инжиниринговом центре (ГИЦ) МГТУ «Станкин».

Кроме того, были успешно апробированы основные стратегии 3+2обработки, реализованные в системе Гемма3D. В рамках данной работы был создан и внедрен постпроцессор 3+2обработки на 5координатный обрабатывающий центр Roedrs модели RXP 600 DSH. В настоящее время проводятся научные исследования по отработке режимов резания для высокоскоростной механической обработки на тонкостенных корпусных деталях.

Эффективные программные средства и производительное станочное оборудование находят применение в учебном процессе МГТУ «Станкин» при подготовке специалистов в области металлообработки, которые должны соответствовать всем современным требованиям промышленных предприятий.