Проектирование на основе численного моделирования

Введение

Сегодня производители испытывают серьезную потребность в сокращении сроков выпуска изделий на рынок. Компьютерное численное моделирование позволяет рассмотреть больше вариантов конструкции за меньшее время. Данная методика зарекомендовала себя в качестве эффективной альтернативы испытаниям реальных опытных образцов. Предприятия стараются расширить сферу применения численного моделирования, внедряя его на самых ранних этапах процесса разработки.

В ходе проектирования компании стремятся как можно быстрее получить конструкторский проект, по которому затем изготавливаются опытные образцы, испытываемые и оцениваемые на соответствие изделия заданным характеристикам. В результате в проект вносится множество изменений, а ошибки конструктора часто не выявляются до момента испытания опытного образца. Это приводит к отставанию от графика проектных работ, резкому росту себестоимости, несоответствию изделий ожиданиям рынка и требованиям бизнеса, что, в свою очередь, приводит к росту риска неудовлетворенности заказчика и/или отзыва готовых изделий.

Во многих случаях конструкторы и расчетчики работают практически независимо друг от друга. Раньше это было вызвано тем, что расчетчики привлекались к работе только в том случае, если на испытаниях чтото ломалось, либо они выполняли окончательные расчеты на этапе утверждения конструкции перед выходом изделия на рынок. Даже при выполнении численного моделирования на более ранних этапах исполнители работают с множеством специализированных и не связанных друг с другом систем. При этом возникают избыточные данные и непроизводительные процессы, что в конечном счете приводит к росту временных затрат на проведение расчетов.

Реальные и виртуальные опытные образцыЧисленное моделирование и виртуальные проверки не смогут полностью заменить реальные опытные образцы и испытания, но они резко сокращают число изготавливаемых образцов. Кроме того, сопоставление результатов реальных испытаний с данными расчетов дает еще одну возможность для проверки проектных решений. Разумеется, испытания опытных образцов могут потребовать внесения некоторых изменений в конструкцию, но число дорогостоящих и требующих длительного времени для реализации изменений сокращается на порядки. Аналогично значительно снижается риск отзыва готовой продукции. Таким образом, конструкция в гораздо большей степени отвечает техническим и экономическим требованиям, чем в случае разработки по старому принципу «спроектировать — рассчитать — изготовить — испытать». |

Подобный процесс является не только медленным и запутанным, но и создает прецеденты появления конструкций типа «и так сойдет». Такой подход явно устарел, поэтому предприятиям нужно переходить на новый уровень разработки изделий, более глубоко встраивая численное моделирование в процесс конструкторской подготовки производства. Это стало возможным благодаря внедрению более функциональных и лучше синхронизированных инструментов, предназначенных как для конструкторов, так и для расчетчиков. Подобные инструменты должны поддерживать параллельные процессы конструирования и численного моделирования.

Как сделать численное моделирование основой проектирования

На протяжении многих лет численное моделирование часто не успевало за графиком проектных работ. Нередко результаты расчетов приходили слишком поздно и оказывались бесполезными. Это привело к заметному разочарованию, нерациональному использованию и неразберихе, связанной с системами инженерного анализа (CAE). Согласно отчету консорциума AutoSim, из всего времени, необходимого инженерам для выполнения расчета системы или подсистемы изделия, 80% тратится на создание модели.

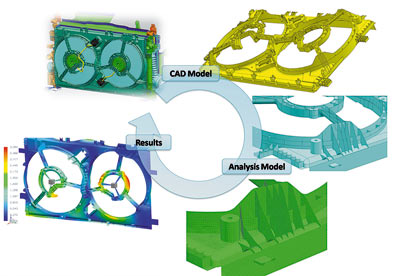

Чтобы ускорить дело, следует согласовать все этапы процесса численного моделирования. Цель — достичь такого уровня, когда численное моделирование будет выполняться синхронно с конструированием, в ряде случаев управляя им, а результаты расчетов будут влиять на все принимаемые проектные решения. Необходима подготовка расчетных моделей (например, конечноэлементных) с точностью, требуемой на конкретном этапе проектирования.

Реализованная в NX уникальная интегрированная среда проектирования и инженерного анализа сокращает время, затрачиваемое на подготовку расчетных моделей, и позволяет гораздо быстрее выполнять цикл «проектирование — расчет» и быстрее выводить высококачественные изделия на рынок. Интегрированная среда проектирования и инженерного анализа NX |

В настоящее время в процессе подготовки производства используется широкий спектр программных средств. У конструкторов есть множество CADсистем, а у расчетчиков — целый ряд CAEприложений, в том числе поддерживающих параллельные расчеты различных физических явлений, электромагнетизма, газогидродинамики, прочностные расчеты методом конечных элементов, анализ усталостной прочности и разрушений, акустическое прогнозирование и оптимизацию конструкций. При проектировании на основе численного моделирования инженеры получают доступ к мощным средствам редактирования геометрии, например к инструментам прямого моделирования и размерного проектирования. Новейшее достижение в этой области — уникальная синхронная технология, объединяющая скорость и гибкость прямого моделирования с точностью размерного проектирования. Эти мощные инструменты позволяют инженерам и расчетчикам легко редактировать модели и получать необходимую для численного моделирования идеализированную геометрию, не дожидаясь, пока данную задачу выполнят конструкторы. Таким образом, удается быстро реагировать на изменения в конструкции, а также предлагать такие изменения на основе результатов расчетов.

Поскольку моделями и данными легко обмениваться, подобный уровень интеграции вселяет уверенность в принимающих проектные решения специалистов. Кроме того, им предоставляются единый пользовательский интерфейс и набор элементов модели, что размывает границы между конструктором и инженеромрасчетчиком. Это не значит, что один и тот же человек может выполнять обе работы, но при наличии централизованного хранилища информации становится возможным использовать инструменты (специализированные версии приложений для каждой группы исполнителей), позволяющие конструкторам выполнять основные расчеты, а расчетчикам вносить необходимые коррективы в геометрию модели. Благодаря этому можно добиться более высокого уровня синхронизации работ и доверия между конструкторами и расчетчиками. Кроме того, обе группы специалистов теперь могут вносить изменения в проект без прохождения сложного и длительного цикла.

Столь высокий уровень согласованности действий конструкторов и расчетчиков достигается при внедрении полнофункционального набора интегрированных средств автоматизации, например NXTM от Siemens PLM Software. NX — это мощный набор интегрированных и управляемых систем конструирования, численного моделирования и технологического проектирования, помогающий предприятиям добиться роста производительности на всех этапах жизненного цикла изделий.

Внедрение основанного на результатах численного моделирования процесса разработки изделий, а также применение расчетных методик на стадии эскизного проектирования дает возможность повторно использовать существующие геометрические модели, а не создавать их заново с нуля. При этом разработчики могут исследовать альтернативные решения, выявлять недостатки проекта и оптимизировать характеристики изделия до изготовления опытного образца и даже до этапа выпуска рабочей документации. В подобном процессе важные решения по выбору функциональности изделия, геометрии и материалов деталей и узлов принимаются на ранних стадиях и на основе результатов численного моделирования.

Внедрение основанного на численном моделировании подхода требует перестройки всей культуры проектирования

Для многих предприятий вышеописанный процесс проектирования на основе результатов численного моделирования потребует значительного изменения культуры работы. Помимо внедрения новых технологий потребуются серьезные изменения в рабочих процессах и во взглядах сотрудников. Может понадобиться реорганизация способов совместной работы профессиональных групп, а также отказ от старых, привычных приемов работы.

Специалистов, привыкших как можно дольше держать у себя данные, чтобы получить от остальных максимум информации и уменьшить вероятность внесения изменений в дальнейшем, надо убедить делиться предварительными сведениями, чтобы ускорить весь процесс. Каждая группа разработчиков должна понимать потребности всех других групп.

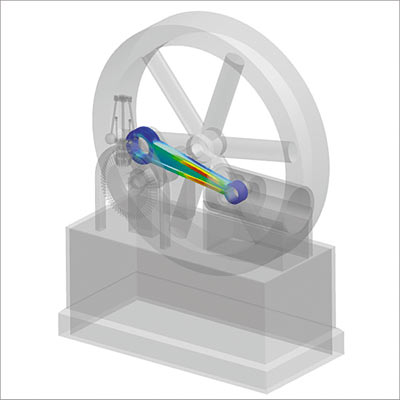

В NX предусмотрена полная поддержка расчета гибких тел, объединяющего упругую деформацию и кинематику жестких тел, благодаря чему инженеры могут оценивать воздействие гибкости детали на работу и долговечность всего механизма и при необходимости вносить соответствующие изменения в конструкцию. Моделирование динамики гибкого тела в NX |

Дополнительное преимущество состоит в том, что правильно синхронизированный и управляемый процесс помогает предприятиям точно соблюдать все нормативные требования относительно прослеживаемости рабочих процессов.

Используя такие системы, как NX, объединяющие высокоуровневые средства численного моделирования с инструментами геометрического моделирования мирового класса, а также с приложениями по управлению данными (например, с Teamcenter от Siemens PLM Software), пользователи смогут создавать расчетные САЕмодели быстрее, чем при традиционных процессах инженерного анализа.

Подобная параллельная совместная работа, когда идет обмен 3Dмоделями, данными и результатами и каждый может видеть геометрию в реальном времени, приводит к созданию рабочих процессов, упрощающих процесс контроля проектных решений, а также позволяет различным отделам проверять, одобрять или отвергать предлагаемые конструкции.

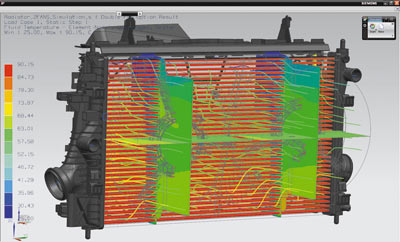

Интегрированный многодисциплинарный анализ облегчает оценку реальных условий работы, позволяя применять сразу несколько физических моделей, например для анализа потоков и тепловых расчетов, без создания отдельных моделей и передачи данных между разными программными средствами. При помощи трех секущих плоскостей в NX оптимизируется воздушный поток в радиаторе с двумя вентиляторами |

Численное моделирование и инновации

На результатах численного моделирования основываются важнейшие компромиссные решения, которые должны уравновесить противоречивые требования к изделию, в частности по надежности, себестоимости и массе. Кроме того, такое моделирование играет важную роль в инновационном процессе. Новые идеи требуется проверять, уточнять и дорабатывать, пока они не станут пригодными для практической реализации и выхода на рынок.

Как правило, до начала разработки рабочей документации рассматриваются сотни различных эскизных проектов. Раньше требовалось изготавливать реальные опытные образцы, поэтому испытывались очень немногие радикальные идеи и варианты конструкции, а изделия усовершенствовались весьма медленно.

Технический прогресс и технологические достижения, а также централизованное хранение конструкторской и расчетной информации позволяют значительно расширить поле для экспериментов.

Эксперимент — это основа инновационного проектирования, поэтому столь важно с самого начала включить эксперименты и испытания в процесс разработки.

Если расчеты и внесение изменений по их результатам выполняются достаточно быстро, то даже радикальные, но малореальные идеи могут дать полезную информацию и повысить уровень понимания замысла конструктора. Это особенно верно на ранних этапах проектирования, когда требуется отсечь потенциально неудачные варианты и сосредоточить последующие усилия на меньшем количестве более многообещающих идей.

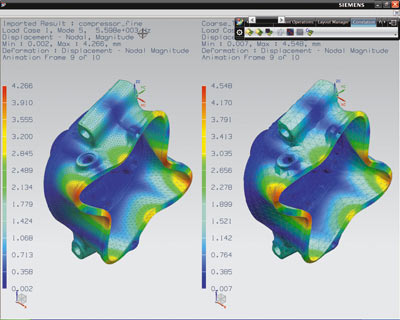

NX позволяет сравнивать результаты реальных испытаний с результатами расчетов и оптимизировать модели, чтобы анализ точно предсказывал поведение реального изделия. Сравнение результатов расчетов и испытаний в NX |

Заключение

Идея ясна: основывая процесс разработки изделия на численном моделировании, инженеры лучше понимают и предсказывают поведение изделия, а также улучшают его характеристики — и всё это делается в цифровом виде. При этом удается рассмотреть больше концептуальных проектов, что, в свою очередь, сокращает прямые затраты на изготовление дорогостоящих опытных образцов и позволяет быстрее принимать обоснованные проектные решения. В этой области компания Siemens PLM Software предлагает полнофункциональный пакет решений, отвечающих запросам различных специалистов любого машиностроительного предприятия.

Проектноконструкторские организации, которые не перешли на основанное на численном моделировании проектирование, с каждым днем всё больше отстают. Лидерство в разработках достигается путем внедрения проверенных на практике и достоверных методик проектирования на основе численного моделирования. Применение синхронизированной и автоматизированной системы централизованного хранения и управления данными, наряду с готовностью к переменам, помещает экспериментирование в центр процесса разработки и позволяет создавать изделия с более высокими характеристиками, что обеспечивает большую отдачу от инвестиций, необходимую для поддержания конкурентоспособности машиностроительного предприятия.