Взаимодействие ADEM c другими CAD-системами

Пользователей отечественной интегрированной CAD/CAM/CAPPсистемы ADEM условно можно разделить на две большие группы. К первой относятся предприятия, где ADEM принята в качестве основной системы для конструкторскотехнологической подготовки производства и автоматизирует весь цикл — от проектирования до изготовления продукции.

Вторую группу составляют предприятия, где ADEM используется в качестве дополнительного средства автоматизации.

Данная статья посвящена второй группе пользователей. Постараемся проанализировать проблемы совместной работы системы ADEM с другими САПР и их решение.

Результат сквозной подготовки производства с ADEM — натурный макет агрегата, выполненный механообработкой из оргстекла (West Labs Ltd, Харьков)

Вначале рассмотрим причины, по которым такой симбиоз систем во многих случаях является полезным и необходимым. Итак, когда же ADEM применяют там, где уже есть основная САПР? Можно выделить следующие случаи:

- основная система не обеспечивает разработку и выпуск конструкторской документации (КД) согласно ЕСКД. Этот недостаток относится в первую очередь к импортным продуктам. Но стоит отметить, что многие зарубежные системы уже подтянулись в этом вопросе и соответствуют российским стандартам;

- основная система не решает задачу проектирования технологических процессов и выпуска технологической документации согласно ЕСТД. Этим грешат практически все импортные системы. Подобное ограничение связано в первую очередь с тем, что за рубежом стандартов по созданию и хранению технологической информации просто не существует, поэтому отсутствуют и необходимые инструменты CAPP;

- основная система не имеет достаточных средств для продолжения цикла подготовки производства на базе импортируемых моделей заказчика. В первую очередь это относится к возможности редактирования моделей, разработанных в других CADсистемах, отличных от основной. Причина кроется в том, что в большинстве систем существует единственный механизм редактирования 3Dобъектов — внесение изменений в историю построения модели. А стандартных средств обмена историей между разными САПР практически не существует (подробнее см. в ст. «Прямое редактирование в системе ADEM» в № 7’2010);

- основная система не имеет решения для программирования станков с ЧПУ. Существует всего несколько интегрированных CAD/CAMсистем, где есть встроенное CAMрешение. Остальные CADсистемы в лучшем случае предлагают в качестве палочкивыручалочки воспользоваться CAMсистемами других производителей, что не является гарантией успешного применения, а тем более основой для сквозного процесса подготовки производства;

- CAMмодуль основной системы не обеспечивает реализации своих функций для отечественных предприятий. Причины в основном связаны с отсутствием гибких инструментов адаптации к станочному парку или же с непомерно высокой себестоимостью адаптации;

- применение CAMмодуля основной системы не гарантирует необходимого качества изготовления. При кажущемся технологическом опережении зарубежными системами отечественных САПР на самом деле у них есть серьезные недостатки в математическом аппарате для реализации современных стратегий механообработки. Об этом мы не раз писали на страницах журнала.

Несколько слов о ЕСТД. Единая система технологической документации — это комплекс государственных стандартов, устанавливающих взаимосвязанные правила и положения разработки, оформления, комплектации и обращения технологической документации, применяемой в производстве. Начало ее создания относится к концу 1960х годов.

Кроме важнейших функций, таких как упорядочение и обеспечение безопасности производителей и потребителей, внедрение стандартов ЕСТД дает возможность использовать технологическую документацию как информационную базу автоматизированной системы управления производством.

Функционал модуля ADEM CAPP в части поддержки ЕСТД, генерации объективных данных для систем управления предприятием, а также задач трудового нормирования мы также неоднократно освещали в прессе.

Наверное, стоит еще дать комментарий относительно адаптации модуля к станочному парку. Этот вопрос является ключевым в работе и загрузке цехов механообработки, оборудованных станками с ЧПУ. Заметим, что на отечественных предприятиях можно встретить и новейшие зарубежные станки, и отечественную классику.

Затраты на запуск оборудования и запуск детали в серию во многом зависят от программного обеспечения, которое генерирует управляющие программы для конкретного сочетания «стойка — станок». Такое ПО называется постпроцессором. Именно постпроцессор переводит геометрический язык CAM в коды управления.

Создание, а главное — отладка постпроцессоров — довольно сложная процедура, в которой учитываются не только управление и кинематика оборудования, но и множество нюансов, связанных с традициями и специализацией производства. Универсальность и гибкость системы адаптации характеризует как саму возможность, так и эффективность внедрения CAD/CAMсистем на производстве.

Есть и еще одна интересная задача, которую попутно решает развитая система адаптации, — реновация старых УП. Нередко со сменой оборудования предприятие теряет весь задел УП, который был наработан ранее. Для нового оборудования приходится начинать весь процесс подготовки с нуля. Но если система адаптации позволяет репроцессировать старую УП в формат CLDATA, который независим от модели ЧПУ и станка, то цикл переноса старой УП на новое оборудование сокращается в разы.

Теперь рассмотрим проблему, которая всегда сопровождает этот симбиоз систем, — обмен данными между ними. Огромную роль в этом вопросе играет подготовленность основной системы к формированию экспортных данных. Опыт показывает, что по этому критерию CADсистемы могут быть разделены на следующие категории:

- система предоставляет средства для создания прямого интерфейса обмена данными — это лучший вариант, который позволяет создать прямую интеграцию «сверху вниз». Среди таких продуктов можно назвать Autodesk Inventor, CATIA, ProE, SolidWorks. С ними в ADEM реализован прямой интерфейс;

- система имеет развитый экспорт через стандарты 3Dобмена, такие как SAT, IGES, STEP, и 2Dобмена через DXF. При обоюдном желании сторон всегда можно наладить грамотный обмен данными без потери геометрической информации, чему есть достаточно много практических примеров;

- система имеет проблемный экспорт — это может объясняться двумя причинами. Первая — при разработке системы использовались нестандартные библиотеки обмена. Вторая, гораздо более серьезная, — математическое ядро системы не позволяет создавать модели с необходимым качеством данных. Если первая причина может быть исправлена в обозримом времени, то вторая не поддается исправлению вообще.

Проиллюстрируем понятие качества данных на таком примере. Для механообработки детали с погрешностью не более 0,1 мм требуется генерация траектории движения инструмента с погрешностью не более 0,01 мм. Для обеспечения такой точности при создании управляющей программы необходимо опираться на модель с погрешностью не более 0,001 мм. По современным меркам, лучше вообще иметь исходную модель с погрешностями, не превышающими 610 мм.

А что будет, если уже исходная модель имеет погрешности до 0,13 мм? Это реальная цифра, полученная при анализе файлов, создаваемых в одной из популярных в России САПР. Если подобные системы устраивают конструкторов и такой точности хватает для провязки конструкции и выпуска чертежей, то для производства это прямой путь к ошибкам и полной переработке моделей с нуля. Какой уж тут сквозной процесс подготовки производства!

Несколько слов о дискретных моделях. Имеются в виду модели, где информация об объекте хранится как список аппроксимирующих треугольных граней, которые описывают его поверхность. Подобное представление имеет STLформат.

Многие системы поддерживают экспорт моделей только в STLформат. Это относится как к ПО, которое входит в комплектацию контрольноизмерительных машин и сканеров, так и ко многим дизайнерским САПР. Нередко STLфайл является единственным способом обмена данными с подобными программными продуктами.

Работа с этим форматом данных требует дополнительных возможностей от системы. В системе ADEM со STLобъектами можно производить конформные операции типа переноса, поворота, копирования, зеркального отражения и т.п. Также можно разделять объекты на части линиями разъема. Это в первую очередь представляет интерес для обработки внутренних полостей таких моделей на станках с ЧПУ.

Более того, в ADEM есть уникальная возможность превращения STLмодели в твердотельную, над которой потом можно выполнять любые конформные и неконформные преобразования. Следует однако заметить, что работа с STLмоделями в твердотельном виде требует существенных компьютерных ресурсов.

В заключение приведем пару примеров совместного использования ADEM с другими САПР.

ADEM & Autodesk Bundle — прямая интеграция

Успешная совместная работа группы компаний ADEM и Autodesk на отечественных и зарубежных предприятиях привела к идее создания специализированного CAMрешения ADEM для машиностроения.

Новый продукт получил наименование ADEM CAMpact и предназначен для совместной работы с такими продуктами компании Autodesk, как AutoCAD, Inventor, Inventor LT и Inventor Suite, с которыми реализован прямой интерфейс передачи моделей.

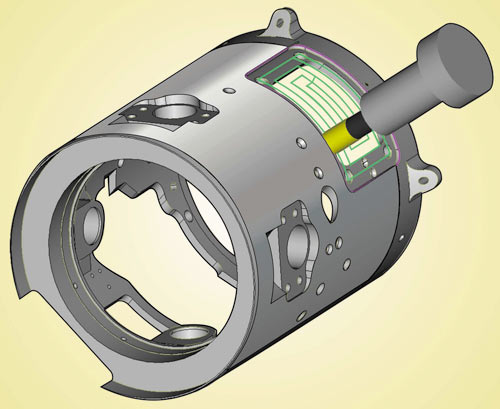

Обработка модели из Inventor LT

Основное назначение ADEM CAMpact — предоставить пользователю компактное CAMрешение в области подготовки управляющих программ ЧПУ для обработки широкого класса деталей машиностроения.

Краткий перечень возможностей продукта выглядит так:

- фрезерная обработка с учетом криволинейных поверхностей, с подбором необработанных зон, с высокоскоростными режимами и оптимизацией подачи по толщине стружки;

- сверлильнорасточная обработка отверстий;

- лазерная, газовая, плазменная резка;

- электроэрозия;

- листопробивка и листоштамповка.

При этом разработчики ADEM решили не налагать какихлибо ограничений на функциональность, оставив в ADEM CAMpact все возможности модуля ADEM CAM для данных видов обработки, в том числе и уникальные. Уже только этот факт позволяет считать ADEM CAMpact лидером в области компактных CAMсистем. По своим возможностям ADEM CAMpact превосходит все известные аналоги компактных CAMсистем для данных видов обработки.

Группа компаний ADEM осуществляет поддержку продукта в штатном режиме — это касается в том числе и поставки специализированных постпроцессоров. При этом пользователи могут не только расширить функциональность продукта до многокоординатной механообработки, но и полностью интегрировать CAD/CAM/CAPPрешение ADEMVX.

ADEМ + CATIA + Pro/ENGINEER (по материалам РКК «Энергия»)

В схеме этого сквозного параллельного цикла все работы условно были разделены на четыре этапа.

Первый этап заключался в совместном проектировании ГКБ РКК «Энергия» и ОКБ «Сухой» обводов модели соответственно в САПР Pro/ENGINEER и CATIA.

На втором этапе в ГКБ РКК «Энергия» выполнялось объемное моделирование сборочной единицы изделия, а также производились инженерные расчеты при помощи программ Flow Visual/Work с переводом в них через формат STL.

Одновременно с этим осуществлялись процедуры предварительного технологического планирования соответствующим бюро. Данные процедуры представляют собой виртуальное распределение электронной информации без выпуска маршрутноразрезочных ведомостей.

Посредством взаимодействия с конструкторским бюро через корпоративную сеть в среде Pro/INTRALINK по мере разработки деталей сборочной единицы бюро технологического планирования распределяло их для технологической проработки.

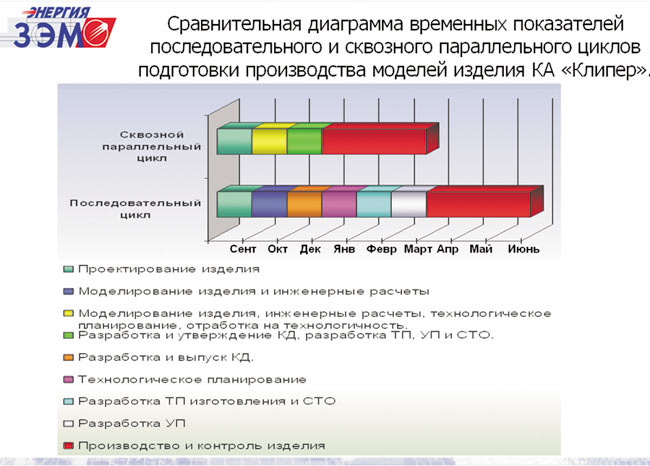

Сквозной параллельный цикл создания изделия

Некоторые технологические задачи, связанные с анализом размерных цепей между отдельными деталями в сборке, частично решались в системе Pro/ENGINEER.

При помощи САПР ADEM была проведена проверка возможности обработки данных моделей с заданной точностью. Выявленные недостатки устранялись конструкторами в САПР Pro/ENGINEER за счет корректирования электронных моделей на этапе разработки сборочной единицы.

Одновременно с окончанием объемного моделирования был завершен процесс технологического планирования, и к началу разработки конструкторской документации бюро технологического планирования выпустило маршрут изготовления изделия. Согласно этому маршруту в соответствующих подразделениях одновременно началась разработка управляющих программ для станков с ЧПУ и комплекта документов на технологический процесс изготовления изделия в ADEM CAM и ADEM CAPP соответственно. Параллельно с этим были разработаны спецификации на проектирование средств технологического оснащения (СТО) для изготовления деталей, и КБ средств технологического оснащения осуществило это проектирование.

Временные показатели

На третьем этапе в момент выпуска конструкторской документации и передачи ее в производство уже шла доработка и отладка управляющих программ, разработанных с помощью ADEM CAM, и утверждение технологических процессов механической обработки всех деталей сборочной единицы.

На четвертом этапе после получения производством чертежей деталей, комплекта документов на технологический процесс, управляющих программ, а также необходимых средств технологического оснащения началось непосредственно изготовление.

Таким образом, при использовании сквозного параллельного цикла проектирования изделия можно выделить четыре основных этапа:

- проектирование изделия;

- моделирование изделия и инженерные расчеты, технологическое планирование и отработка на технологичность;

- разработка и утверждение конструкторской документации; разработка техпроцесса изготовления, проектирование и изготовление СТО, разработка управляющих программ;

- производство и контроль изделия.

Подводя итог всему вышесказанному, следует отметить, что использование разных САПР продиктовано необходимостью, так как, на наш взгляд, ни одна САПР не обладает всеми возможностями, требуемыми для создания изделия. В частности, САПР ADEM незаменима при технологической подготовке производства по двум важнейшим пунктам:

- использование модуля ADEM САМ для построения траекторий обработки, создания УП и управления ЧПУ за счет отлаженных постпроцессоров для основных станков производства;

- применение модуля ADEM САРР, посредством которого осуществляется автоматизированное создание техпроцесса совместно с построением обработки, что удобно и необходимо, так как комплект документов на технологический процесс оформляется в соответствии со стандартом, действующим на предприятии. Удобно и то, что ADEM САРР позволяет реализовать создание различных эскизов, схем и наладок в одном техпроцессе на базе электронной модели.

Использование сквозного параллельного цикла проектирования изделия с применением различных систем дает возможность проходить несколько этапов одновременно, что позволяет сократить временные затраты по подготовке производства изделия на величину вплоть до 50% и при этом повысить качество инженерного труда за счет одновременной работы над изделием нескольких инженерных групп.

К сожалению, формат статьи не позволяет более широко осветить вопросы совместной работы системы ADEM с другими продуктами, но надеемся, что даже этот краткий анализ позволит читателю сделать соответствующие выводы.