Как я провел этой осенью

Для области, в которой работаем я и мои коллеги, лето можно назвать сезоном относительно тихим, а в некоторые годы и «мертвым». На подавляющем большинстве предприятий машиностроительной, авиационной и других отраслей многие уходят в отпуска, иногда целыми подразделениями. Этим и объясняется столь спокойное течение работы в это время года. Вот почему узнавать о том, «как я провел этим летом», нашим читателям, думаю, будет не слишком интересно — ввиду всеобщего затишья. Всё начинается осенью…

Осень. Люди выходят из отпусков отдохнувшие, полные сил, планов! И это соответствующим образом отражается на всех аспектах, связанных с работой. Включая работу со смежными, сторонними организациями. Такими, какой является для многих предприятий и наша компания.

Сентябрь, как всем известно, месяц сбора урожая. Добавляется работы агропромышленному комплексу. Выращенное непосильным трудом усиленно собирают дачники. Довольно обильный урожай выдался и у нас — вот о нем ваш покорный слуга и хотел бы рассказать. Сентябрь, конечно, лишь треть осени, но как же много иной раз делается именно в этот месяц!

ОАО «Универсальное Бурение» (Самара, Ижевск)

ОАО «Универсальное Бурение» (UniDrill (сайт компании — www.unidrill.ru)) — российская компания по производству буровых долот с фиксированной режущей структурой, предназначенных для вертикального, наклоннонаправленного и горизонтального бурения.

В начале сентября для ОАО «Универсальное Бурение» специалисты отдела производственного инжиниринга группы компаний CSoft провели работы по внедрению постпроцессоров для токарных станков Yama Seiki GS460L (660L) и фрезерного станка Kuraki KBM11X. Работа выполнялась на производственной площадке компании в Ижевске.

Все станки оснащены системой управления Fanuc (0я серия для токарных станков, 16я для фрезерного). Внедрение постпроцессоров было начато с токарных станков. В ходе работы были учтены особенности конкретных станков, некоторые пожелания заказчика в части оформления управляющей программы, и все это отражено в постпроцессоре. С целью проверки как станка, так и постпроцессора было решено изготовить реальную деталь из числа выпускаемых предприятием — ниппель для бура. При изготовлении этой детали особые требования предъявляются к внешней конической резьбовой поверхности с довольно большим шагом (около 6 мм). В результате проведенной обработки была получена годная деталь. Впоследствии было выпущено еще несколько ниппелей. Изделие представлено на рис. 1.

Рис. 1

Рис. 2

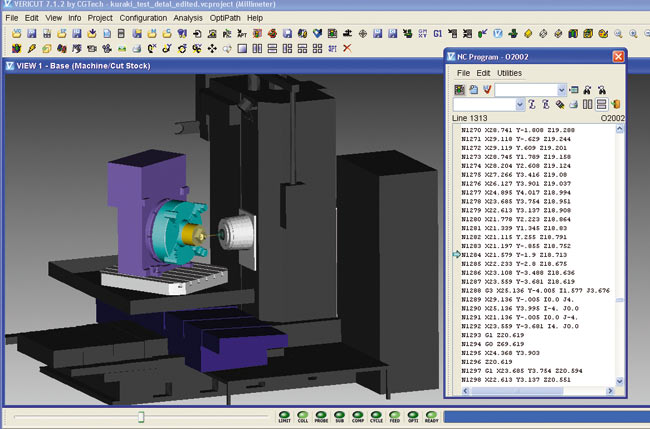

Гораздо более сложной оказалась разработка постпроцессора под фрезерный многоосевой станок Kuraki KBM11X (рис. 2). Изначально этот станок является 4осевым горизонтальнофрезерным, но при установке на поворотный стол дополнительного приспособления с поворотным столом он становится полноценно многоосевым. Стоит отметить, правда, что этот станок не позволяет выполнять непрерывную 5осевую обработку, а только фиксированную.

Кроме того, в станке не предусмотрено никаких специальных команд для легкого и удобного программирования при фиксированной 5осевой обработке. Поэтому специалистами ГК CSoft была разработана специальная подпрограмма для пересчета смещения программного нуля при поворотах 4й и 5й осей. Она позволяет выполнять привязку программного нуля в любом удобном месте на заготовке (приспособлении), а не в фиксированной точке станка (пересечение 4й и 5й осей). Благодаря отсутствию необходимости точно выставлять заготовку относительно определенной точки станка это существенно снижает затраты подготовительного времени.

Также отличительной особенностью этого оборудования является дополнительная ось — W. Кинематически это пиноль, в которой находится шпиндель. То есть, помимо движения по Z, в том же направлении может выдвигаться пиноль W. Чаще всего это используется для искусственного увеличения общего вылета инструмента. И фактически станок является 6осевым! Соответственно в постпроцессоре была заложена возможность работы с осью W. В принципе, возможна работа пинолью таким образом, чтобы вместо рабочих движений по Z (например, в цикле сверления) станок мог выполнять движения по W, но совместно со специалистами предприятия было принято решение пока отказаться от такого режима и использовать выдвижение пиноли только для разового (статического) выдвижения инструмента. А саму обработку производить осью Z.

На станке была произведена обработка стальной тестовой детали, в которой имеются наклонные поверхности, требующие использования 4й и 5й осей станка. Также были отработаны стандартные осевые циклы (сверление, глубокое сверление и т.п.). Часть обработки можно увидеть на видео, где отражена и сама обработка с поворотами столов, и использование оси W (www.youtube.com/watch?v=2VnBd2UM2c).

Результат обработки представлен на рис. 3.

Рис. 3

В процессе отладки постпроцессора и изготовления тестовых деталей обнаружились некоторые особенности оборудования, которые повлияли как на постпроцессор, так и на подходы к технологии изготовления деталей в целом. Рассматривать эти особенности мы здесь не будем, но если комуто интересна более подробная информация, пишите мне на рабочую почту — буду рад помочь...

Специалисты ОАО «Универсальное Бурение» с недавних пор имеют в своем арсенале такой немаловажный инструмент для работы с многоосевыми станками, как ПО VERICUT. Напомню: VERICUT — это программный комплекс для визуализации процесса обработки деталей на станках с ЧПУ, проверки и оптимизации управляющих программ в G и APTформатах. Основная задача данного ПО — выявить возможные столкновения рабочих органов станка до начала реального процесса обработки.

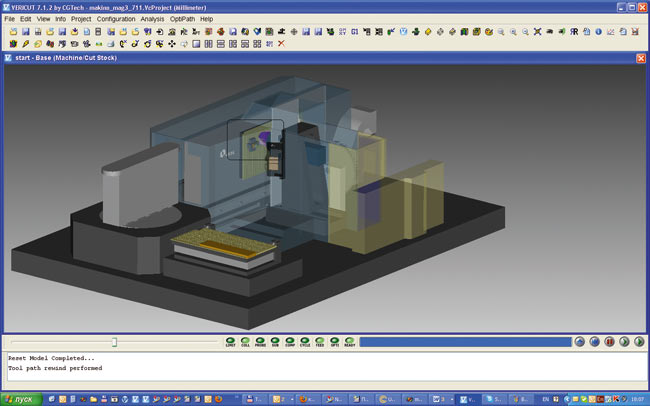

Естественно, для данного станка также предусматривалась работа по контролю УП в системе VERICUT. Модель базового станка (4осевого) уже имелась в стандартной поставке ПО, так что понадобилось лишь смоделировать и добавить дополнительное приспособление поворотной, 5й оси. Что и было сделано силами инженеров предприятия. Также потребовались небольшие изменения в настройке файлконтрола станка (аналог ЧПУ станка), обеспечившие корректную работу инструмента в пиноли W. Модель станка Kuraki KBM11X показана видеть на рис. 4.

Рис. 4

О результатах проведенной работы рассказывают ведущие инженерыпрограммисты Александр Симендеев и Сергей Толоконников (рис. 5): «Выбор компании CSoft как разработчика постпроцессоров был неслучайным: эта компания успешно внедрила на нашем предприятии программный комплекс VERICUT. Теперь требовалось разработать постпроцессоры для новых станков токарной и фрезерной группы.

На начальном этапе для разработки постпроцессоров были составлены и переданы в CSoft технические задания, а также технические описания станков, что позволило Николаю Батареву приступить к работе еще до выезда на производство в Ижевск.

Во время подготовительных работ для записи управляющих программ на станки с нашей стороны был реализован беспроводной интерфейс передачи данных посредством модулей WiFi.

Со станками токарной группы особых сложностей не возникло, если не считать особенностей перемещений на холостом ходу одновременно по двум координатам. Это было успешно решено изменением некоторых параметров в системе ЧПУ.

Особого внимания заслуживает оригинальная реализация постпроцессоров — в частности решение для фрезерного станка Kuraki KBM11X.

При отработке постпроцессора и УП на станке Kuraki возникли некоторые проблемы, связанные с особенностью системы ЧПУ и станка в целом.

До недавнего времени нам не приходилось сталкиваться с 6осевыми станками, каким после установки дополнительного поворотного стола оказался станок Kuraki, а также со шпинделем, который способен выдвигаться на определенное расстояние. Совместными трудами постпроцессор был доведен до ума, отработана тестовая деталь и в настоящее время на станке изготавливаются рабочие детали.

Благодаря усилиям специалистов CSoft, в частности Николая Батарева, станки запущены в производство в весьма короткие сроки, что немаловажно в условиях рыночной экономики. Желаем компании CSoft дальнейших успехов!»

Одно из авиационных предприятий (Новосибирск)

После того как была закончена работа в городе, славящемся производством оружия вообще и автоматов Калашникова в частности, судьба повела меня дальше на восток, в Новосибирск. В этом городе есть одно замечательное предприятие авиационной направленности, с которым нас связывают давние партнерские отношения. К сожалению, в силу понятных причин мы не упомянем даже его название. А вот работа, которую мы провели здесь на этот раз, секретом не является.

Рис. 5. Слева направо: Сергей Толоконников, Николай Батарев, Александр Симендеев

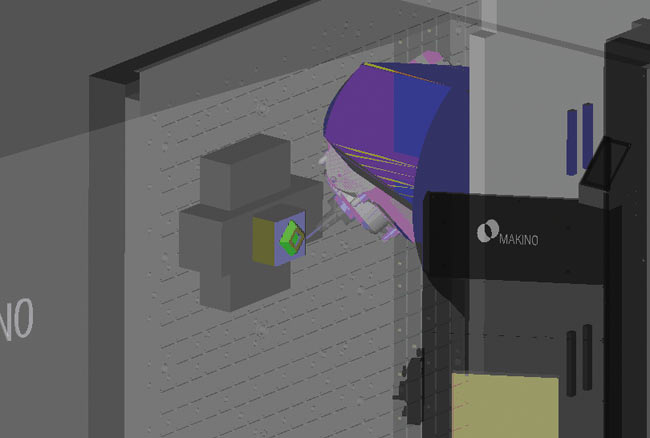

Предстояло разработать постпроцессор для 5осевого станка японского производства Makino MAG3.H, система ЧПУ станка — Fanuc31m. Основная отличительная особенность данного оборудования — его несколько нестандартная кинематическая схема. Точнее, в плане программирования схема стандартна: 4я и 5я оси выполнены на шпинделе (так называемая схема «голова — голова»). Но, в отличие от многих других подобных станков (Handtmann, Jobs, TriMill), расположение шпинделя горизонтально, а рабочего стола — вертикально (рис. 6 и 7).

Рис. 6

Рис. 7

Кроме того, станок имеет довольно любопытную систему смены паллет (столов) (см. рис. 6), но на программирование эта особенность никак не влияет.

В отличие от оборудования, о котором мы говорили ранее, этот станок является полноценно 5осевым, то есть он может выполнять непрерывную многоосевую обработку, которая для данного предприятия является основной. И, продолжая сравнение, отметим, что в системе ЧПУ этого оборудования заложен весь функционал, позволяющий легко программировать в пяти осях. Речь идет о команде G68.2 — динамический перенос и поворот системы координат детали в зависимости от углов поворота (о чем мы немного уже рассказали выше). И о команде G43.4 — контроль кончика инструмента, этот функционал жизненно необходим при реализации непрерывной 5осевой обработки. Требуется только правильно использовать данный функционал для программирования. Всё это и было проделано в постпроцессоре.

Как и в предыдущем случае, на станке была выполнена обработка тестовой детали — с целью проконтролировать правильность УП, формируемой постпроцессором. В ходе обработки поверхности сложной геометрии, требующей многоосевой непрерывной траектории, была получена поверхность не вполне удовлетворительного качества. При консультациях со специалистом заводаизготовителя выяснилось, что в стойке ЧПУ предусмотрены команды, которые влияют на динамику станка (торможениеразгон) и могут влиять на качество поверхностей. Последовали дополнительные тесты на разных режимах. Оптимальный режим был принят в качестве режима по умолчанию, что и было учтено в постпроцессоре. Кроме того, сразу после проведения тестов была изготовлена реальная деталь, годная к применению.

Предприятие, о котором идет речь, также является давним пользователем программы VERICUT. Поэтому, помимо разработки постпроцессора, были проведены работы по конфигурированию и настройке файлконтрола для станка. Сам станок (его модель) также имеется в стандартной поставке ПО VERICUT — в разделе Samples (Примеры). Иллюстрации, приведенные в этом разделе статьи, сделаны с рабочего поля VERICUT.

ООО «РусТурбоМаш» (Пермь)

В конце месяца снова пришлось вернуться на Урал, в Пермь. В этом городе я бывал уже неоднократно, на нескольких предприятиях, но теперь, к моему удовольствию, довелось познакомиться с новым для нас предприятием — ООО «РусТурбоМаш».

ООО «РусТурбоМаш» — это современное производство по выпуску газоперекачивающих компрессоров номинальной мощностью от 6,3 до 32 МВт для заказчиков нефтяной и газовой отраслей. Дополнительно к производству компрессоров также планируется пэкиджирование компрессорных установок для нефтеперерабатывающих и химических предприятий, металлургии и других областей1.

История предприятия начиналась буквально у нас на глазах: в эти дни завод готовился к запуску производства. 30 сентября на заводе ООО «РусТурбоМаш» состоялась церемония запуска станка для производства деталей для газоперекачивающих компрессоров. В ней приняли участие губернатор Пермского края Олег Чиркунов, начальник департамента по транспортировке, подземному хранению и использованию газа ОАО «Газпром» Олег Аксютин, председатель Совета директоров ЗАО «ИскраАвигаз» Богдан Будзуляк, а также президент «Сименс» в России и Центральной Азии, вицепрезидент «Сименс АГ» Дитрих Мёллер. Почетные гости осмотрели производство, а также запустили станок для производства «первой детали» (рис. 8 и 9).

Рис. 8

Рис. 9

Предшествовали этому событию разработка и внедрение постпроцессоров для станков DMU 100T2 (5осевой фрезерный станок, система ЧПУ Siemens 840D) и CTX 1250 Beta (токарнофрезерный станок, система ЧПУ Siemens 840D).

Как и в Ижевске, сначала был разработан постпроцессор для токарнофрезерного станка и изготовлено одно из изделий предприятия ООО «РусТурбоМаш».

Более сложным в плане программирования является 5осевой фрезерный станок DMU 100T2. Разработанный постпроцессор позволяет реализовать различные стратегии фрезерной обработки как с фиксированной осью инструмента, так и при непрерывной 5осевой обработке, поскольку система ЧПУ Siemens 840D традиционно имеет не только достаточный, но и довольно гибкий и удобный функционал для программирования в пяти осях.

Отличительная особенность разработанного постпроцессора — возможность контроля лимитов линейных перемещений в зависимости от диапазона угловых перемещений поворотного шпинделя. То есть в станке существуют команды, которые переключают возможные диапазоны используемых наклонов головы В.

В зависимости от этих диапазонов меняется и полезная рабочая зона обработки станка. Всё это было разработано исходя из конструктивных особенностей станка. Данный функционал и управление им были заложены в постпроцессор.

Как и во всех предыдущих случаях, на этом станке также была выполнена обработка нашей тестовой детали. Более того, при запуске станка высокие гости наблюдали часть процесса обработки данной детали, поскольку те операции, что были подготовлены, наиболее показательно отражают возможности станка. Посмотреть видео этой обработки можно здесь: www.youtube.com/watch?v=pYxkRSi83mQ. Станок во время выполнения обработки показан на рис. 10.

Рис. 10

О результатах работы рассказывает инженертехнолог по станкам с ЧПУ Виталий Туктамышев: «Исходя из нашего предыдущего опыта, мы готовились к долгому процессу разработки технического задания на постпроцессор, его отладки и доводки. Но, к нашему удивлению, весь этот процесс занял чуть меньше недели.

Порадовал уровень понимания технических проблем механообработки, продемонстрированный специалистами компании CSoft. По их инициативе в постпроцессорах было учтено несколько моментов, которые мы не предвидели при первоначальной проработке. В дальнейшем это помогло избежать многих проблем.

Мы планируем продолжить наше сотрудничество, распространив его на область верификации управляющих программ, дополнительных модулей для контактных измерительных систем и многокоординатной обработки сложных пространственных поверхностей».

Кроме того, мы наметили направления дальнейшего сотрудничества по использованию 3Dкоррекции, а также совершенствованию технологического процесса обработки импеллеров.

Вот таким ярким выдался у нас сентябрь! Остается пожелать, чтобы у нас, наших коллег и партнеров столь же насыщенными были все времена года!

Также хотелось бы выразить искреннюю благодарность всем специалистам компанийпартнеров за совместную работу. Спасибо вам и до новых встреч!