ADEM 9.0: многоосевое фрезерование

Непрерывное развитие станков с числовым программным управлением приводит к постоянной эволюции ПО, обеспечивающего разработку управляющих программ для них. Мы уже знакомили читателей c новыми возможностями интегрированной CAD/CAM/CAPP-системы ADEM версии 9.0 в области ЧПУ-обработки, а в настоящей статье приведем примеры, уже воплощенные в металле нашими пользователями.

Напомним, что CAMмодуль системы ADEM позволяет программировать станки с ЧПУ: фрезерные, токарные, лазерные, координатнопробивные, электроэрозионные, гравировальные фрезерные — и постоянно расширяет свою функциональность, направленную на поддержку каждого из направлений механообработки. Учитывая возросшую в последнее время популярность многоосевого оборудования, в версии ADEM 9.0 значительное внимание уделяется развитию средств программирования именно многокоординатной обработки.

В зависимости от числа одновременно управляемых координат сложные фрезерные станки можно разделить на 4, 5 и 6координатные (когда к перемещениям по трем линейным осям добавляются одно, два или три перемещения по угловым осям — повороты). Изменение угла положения инструмента по отношению к детали может осуществляться несколькими принципиально разными способами: поворотом стола и/или шпинделя; совместным поворотом детали, закрепленной на глобусном столе или в шпинделе токарнофрезерного обрабатывающего центра, и дополнительного фрезерного шпинделя; использованием силовых роботовманипуляторов.

Уникальный в своем роде 6координатный фрезерный станок был продемонстрирован в рамках Международного промышленного форума, прошедшего в ноябре 2011 года в Киеве. Станок, спроектированный и собранный компанией West Labs Ltd (г.Харьков), объединяет в себе глобусный стол и фрезерный шпиндель с возможностью поворота (рис. 1). Глобусный стол, созданный на прямых приводах производства компании ОАО «МоторСИЧ» (г.Запорожье), позволяет реализовать поворот по двум осям (ось А — качание, ось С — вращение), а сам станок осуществляет перемещение по линейным осям ХYZ и дополнительный поворот фрезерного шпинделя по оси В. Такая кинематическая схема позволяет повысить скорость обработки за счет максимально быстрого достижения требуемых углов позиционирования инструмента относительно обрабатываемых поверхностей, а также избежать выхода на критические углы поворота при обработке различных поднутрений и стенок с отрицательными углами. Станок оснащен системой ЧПУ WL5M компании West Labs, позволяющей реализовать обработку на станке как с предустановленными углами, так и с непрерывным движением инструмента по всем шести координатам. Стоимость станка в зависимости от комплектации составляет от 250 до 300 тыс. долл. Столь низкой для 6координатного станка цены удалось достичь за счет использования пресобранной механики, установив на ней приводы, двигатели и электроавтоматику ведущих мировых производителей.

Рис. 1. Шестикоординатный фрезерный станок компании West Labs

Даже при использовании станков со столь сложными кинематическими схемами работа технологапрограммиста на предприятии сводится лишь к проектированию обработки всеми доступными средствами САМмодуля, не задумываясь о том, как запрограммированные перемещения инструмента будут реализованы на станке. Эту задачу целиком и полностью берет на себя адаптер системы ADEM.

При рассказе о 5координатной обработке нельзя не уделить внимание лазерной обработке — сварке объемных деталей, резке плоских и объемных элементов. Поскольку описание плоской лазерной обработки выходит за рамки данной статьи, кратко отметим лишь ее основные возможности: параметрическое копирование обработки на группе точек и возможность управляемого создания точек прерывания луча, что исключает выпадение деталей, заданных замкнутыми контурами; возможность назначения отдельных величин подач для каждого элемента обрабатываемого контура и т.д. При создании управляющих программ для станков лазерной сварки в ADEM используются возможности движения лазера вдоль пространственной кривой с заданным фокусным расстоянием и вектором оси лазерного луча. Во время движения вдоль кривой допускается корректировка угла наклона луча на ее отдельных участках, что позволяет более гибко управлять положением рабочего органа. Изменение углов может производиться дискретно, на каждом участке, или меняться плавно по ходу движения.

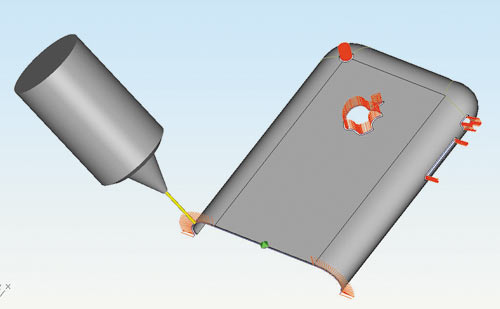

Рис. 2. Чистовая обработка корпуса телефона iPhone на станке 5-координатной лазерной резки

Более широкие возможности доступны в режиме лазерной резки, который применяется в основном для обработки тонкостенных оболочек (рис. 2). Режимы работы лазера выбираются из баз данных, уже имеющихся на предприятии, либо, как в случае с нашими пользователями в Германии, созданных на основе информации, предоставленной компанией — производителем оборудования, нашими партнерами — компанией TRUMPF laser GmbH+Co, и исходя из толщины и материала, заложенных в техпроцессе. Заметим, что данный вид обработки в рамках системы ADEM был использован компанией Apple для изготовления корпусов телефонов семейства iPhone.

Конечно же, объемная лазерная обработка по сложности уступает фрезерной, поэтому развитие ADEM версии 9.0 велось именно в направлении фрезерования. В первую очередь был усовершенствован полный контроль коллизий: проверяется касание инструмента и компонентов шпинделя как с контурами и поверхностями, определяющими непосредственно место обработки, так и с указанными в качестве контролируемых. Также были существенно расширены виды формируемых траекторий, среди которых следует отметить спираль, эквидистанту, зигзаг UV с автоматической сшивкой поверхностей и контурные траектории, обеспечивающие плавный переход в продольном и поперечном направлении с одной кривой на другую, и др. Словом, все доступные ранее функции оптимизации траектории при плоском фрезеровании теперь доступны и в многокоординатной обработке.

Что касается управления осью инструмента, то, кроме возможности задания углов опережения и отклонения, система ADEM версии 9.0 пополнилась такими средствами управления осью инструмента, как управляющие кривые и поверхности, задание фиксированного угла и смещения оси инструмента в продольном и поперечном направлении, автоматическая коррекция положения инструмента, обработка боковой частью фрезы по несущей поверхности или двум базовым кривым. Все эти средства позволяют исключить нулевую скорость резания в центре фрезы, а также обеспечить доступ инструмента в теневые зоны. Помимо этого были переработаны с учетом специфики многоосевой обработки методы формирования участков подходаотхода к обрабатываемым поверхностям и контурам, что теперь позволяет выполнять их оптимальным образом, с минимизацией резких перепадов нагрузки и ударных воздействий на инструмент.

Множество высокоскоростных и высокоэффективных методов обработки были добавлены в систему по просьбам наших пользователей — предприятий авиастроительной отрасли. В авиационной промышленности наиболее часто обрабатываемыми деталями являются разного рода рамы, переборки и каркасные конструкции. Сложности обработки таких деталей добавляет необходимость получения максимально облегченных конструкций с жесткими допусками на размеры, обеспечивающие собираемость изделий в целом.

Кроме того, функция оптимизации режимов резания по толщине стружки, великолепно зарекомендовавшая себя на плоской обработке, в настоящее время доступна во всех режимах непрерывного многоосевого фрезерования. Благодаря этому, а также тесному сотрудничеству с производителями инструмента и оборудования удалось сократить время обработки боковой рамы переплета фонаря самолета SukhojSuperJet100 (рис. 3). Согласно отчету, подписанному всеми участниками проекта — специалистами ОАО «ГСС», ОАО «НАПО им. В.П. Чкалова», ООО «Хандтманн Руссланд» и НПК «Крона», — при выполнении текущего производственного плана предприятию потребуется вдвое меньше времени и материалов, что в масштабах производства планеров SSJ100 обеспечивает колоссальную экономию.

Рис. 3. Рама переплета боковая фонаря самолета SukhojSuperJet-100: заготовка после термообработки и готовая деталь после чистовой 5х обработки

Фактическое время обработки, спроектированной с использованием системы ADEM, составило 65 часов. Существовавшая до этого на ОАО «НАПО им. В.П. Чкалова» технология обработки, разработанная с использованием другой САМсистемы, позволяла обработать деталь за 144 часа.

Практически все детали авиационной отрасли содержат линейчатые поверхности, угол наклона которых может быть переменным. Для облегчения обработки подобных деталей ADEM предлагает режим фрезерования боковой поверхностью фрезы. Используя его, достаточно определить набор поверхностей или кривых, вдоль которых должен двигаться инструмент. Так, на рис. 4 показана симуляция встроенным моделировщиком ADEMа чистовой обработки боковой частью инструмента элемента детали, образующего поднутрения с отрицательным углом. Для облегчения визуального контроля правильности расчетов также можно активизировать совместное отображение траектории и вектора оси инструмента.

Рис. 4. Обработка элемента детали с отрицательным углом

Интеграция непрерывной 5осевой обработки и функций позиционирования позволила реализовать схему обработки по принципу «5+2». Применение такой схемы оправдано в тех случаях, когда диапазон изменения углов положения инструмента ограничен, а станок оснащен делительной головкой. Тогда в одном переходе программируется 5х обработка одной зоны, доступной для инструмента, после чего происходит дискретный разворот делительной головки с заготовкой в следующую доступную зону и обработка продолжается в следующем переходе. Такие способы позиционирования также могут быть незаменимы при обработке скрытых полостей (рис. 5).

Рис. 5. Обработка скрытых полостей — посадочных пазов рамы переплета

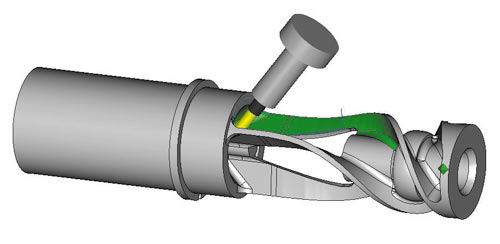

Наиболее полный набор методов многокоординатного фрезерования может быть задействован при изготовлении моноколес. Например, на рис. 6 продемонстрированы детали после чистовой обработки. Черновая обработка велась методом 5координатного плунжерного (погружного) фрезерования, что позволило при больших значениях подачи достичь минимизации машинного времени за счет высокой жесткости инструмента. Затем металл, оставшийся в теневых зонах, удалялся шаровой фрезой с помощью стратегии «Зигзаг UV» и с заданием угла отклонения. Чистовая обработка лопаток моноколеса выполнялась боковой частью цилиндрической и конической фрез. Заметим, что вся дальнейшая обработка моноколеса производится на основе геометрии одной лопатки и повторяется на всех остальных за счет механизма станочных подпрограмм.

Рис. 6. Обработка моноколес

После того как сформирована траектория движения инструмента, остается последний этап — создание управляющей программы. Как уже было отмечено, именно на этом этапе происходит учет кинематической схемы станка, которая заложена в постпроцессоре. Кроме того, в ходе работы адаптера выполняется контроль возможности обработки того или иного элемента детали на конкретной модели оборудования, а в случае, если обработку выполнить не представляется возможным или существует опасность столкновения рабочих органов станка, пользователь увидит соответствующее предупреждение.

В заключение отметим, что все описанные методы многоосевой обработки с успехом были протестированы и применяются на различных предприятиях, использующих ADEM для проектирования обработки на оборудовании с ЧПУ. Среди них можно выделить ОАО «МоторСИЧ» (г.Харьков), ЗЭМ РКК «Энергия» (г.Королев), РСК «МиГ» (г.Москва), НПО «Автоматика», Опытный завод РАН (г.Новосибирск) и многие другие.