Применение CAD/CAE-систем в исследовании процессов формообразования тонкостенных тройников

В статье рассматриваются моделирование и анализ процесса формообразования тонкостенных тройников в программном продукте ANSYS-LS/DYNA. На основе результатов моделирования была разработана методика проектирования технологического процесса штамповки и изготовлена деталь с минимальной разнотолщинностью.

Задача формообразования тонкостенных тройников, которые широко применяются как в трубопроводах авиационнокосмической техники, так и в технологических трубопроводах предприятий перерабатывающих отраслей промышленности, до сих пор не решена в полном объеме. Имеются проблемы как в технологии изготовления тройников, так и в конструкции устройств для их осуществления.

Наиболее рациональным процессом формообразования тройников является штамповка из трубной заготовки, в которой осуществляется осевое сжатие заготовки с одновременной формовкой отвода на боковой поверхности трубы [1, 2, 3 и др.]. При этом минимальную металлоемкость (минимальное утонение формуемого отвода и минимальное утолщение торца заготовки) можно обеспечить при рациональном сочетании деформации сжатия трубной заготовки вдоль ее оси с деформацией формовки отвода на боковой поверхности.

Существующие методики анализа процессов формообразования подобных деталей [1, 2, 4 и др.] имеют определенные ограничения — они грубо схематизируют процесс и не позволяют количественно определить деформации изменения толщины заготовки вдоль образующей штампованной детали в процессе штамповки. Для управления процессом формообразования тройников необходима такая методика анализа, которая позволила бы вскрыть особенности формоизменения заготовки и разработать пути управления процессом, обеспечивающие минимальное изменение толщины заготовки и минимальную металлоемкость штампованного изделия.

Определить напряженнодеформированное состояние заготовки в процессе изготовления тройника без грубой схематизации процесса в любой точке заготовки и в любой момент деформирования позволяет конечноразностное моделирование процесса штамповки. В настоящей работе выбран конечноэлементный программный продукт ANSYSLS/DYNA.

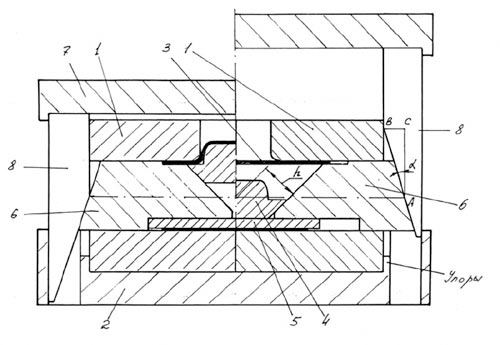

Процесс изготовления тройника из трубной заготовки, моделирование которого выполнено в данной работе, осуществляется в устройстве для формообразования тройника [5], схема которого приведена на рис. 1. Моделируется процесс изготовления равнопроходного тройника с наружным диаметром d = 53 мм, с толщиной стенки s = 1,5 мм из коррозионностойкой стали аустенитного класса Х18Н9.

Рис. 1. Схема устройства для формообразования тройника

Особенность штамповой оснастки для формообразования тройников заключается в том, что она должна обеспечивать встречное движение пуансонов осевого сжатия трубы навстречу друг другу с одинаковыми величинами перемещения. С этой целью штамп оснащен двумя клиньями 8, расположенными на верхней плите. В процессе рабочего хода устройства осуществляется горизонтальное перемещение осевых пуансонов 6 в направлении формующего элемента 4. Осевые пуансоны 6 своими рабочими торцами, которые имеют наклонные плоскости под углом 45°, начинают вытеснять формующий элемент 4 вертикально вверх, за счет чего происходит деформация трубной заготовки. На цилиндрической поверхности пуансонов 6 имеется проточка, в которую упирается кромка исходной трубной заготовки, в результате чего происходит осевое сжатие трубной заготовки.

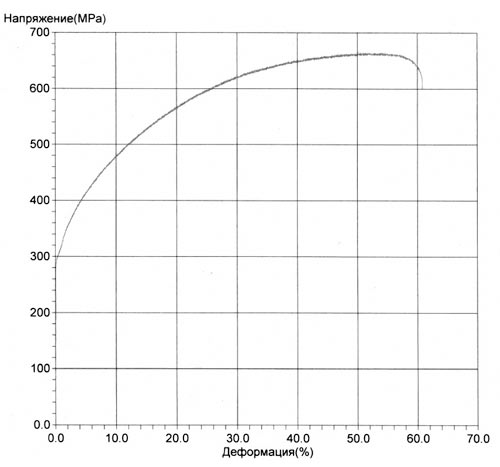

Для моделирования деформируемой заготовки был выбран элемент SHELL 163 — оболочечный элемент с четырьмя узлами, возможностью изгиба и пружинения. Элемент имеет 12 степеней свободы в каждом узле. Модель деформируемого металла — упрочняемый трансверсальноанизотропный. Деформационное упрочнение материала в процессе формообразования описывается кривой упрочнения при испытании образца на одноосное растяжение (рис. 2).

Рис. 2. Кривая упрочнения материала

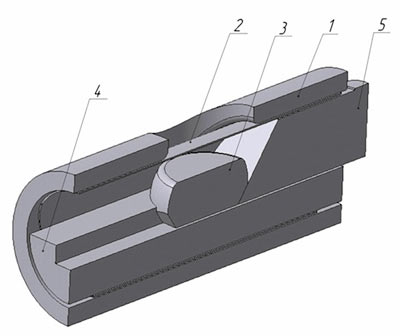

Рис. 3. Геометрия оснастки: 1 — матрица; 2 — заготовка; 3 — формующий пуансон; 4 — оправка; 5 — осевой пуансон

Модель материала оснастки (матрицы, оправки, пуансонов и выталкивателя) — твердое тело.

Для сокращения количества конечных элементов жесткие тела (оснастка) представлены в виде поверхностей (оболочек), непосредственно контактирующих с заготовкой. Каждая оболочка имеет толщину, и все расчеты производятся относительно ее срединной поверхности.

Геометрия оснастки построена в CADсистеме КОМПАС3D V12 (рис. 3) с последующим импортированием в ANSYS/ LSDYNA.

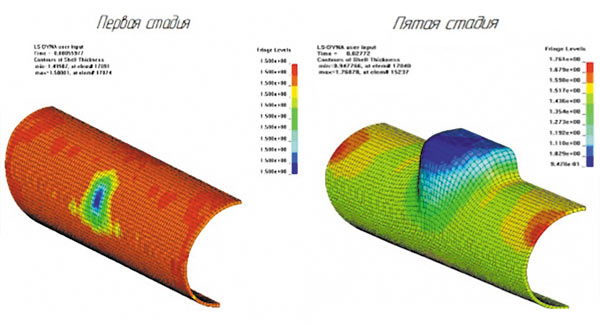

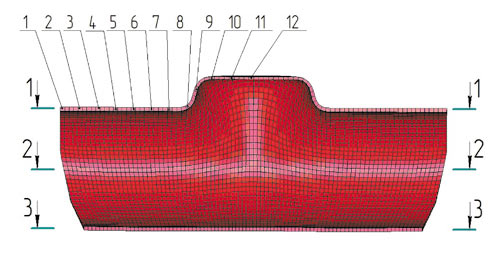

После задания перемещения элементов штамповой оснастки выполнено моделирование процесса формообразования тройника. На рис. 4 в качестве примера показано исходное состояние заготовки (а) и конечная (б) стадия формообразования заготовки тройника. С целью сокращения времени расчета моделирование формообразования тройника осуществлялось на половине заготовки, симметрично разрезанной по оси симметрии тройника.

В результате компьютерного моделирования процесса формообразования, которое позволило без грубой схематизации процесса воспроизвести формоизменение деформируемой заготовки, появилась возможность проанализировать особенности изменения толщины заготовки и определить пути регулирования разнотолщинности, а следовательно, и металлоемкости изготавливаемой детали.

Рис. 4. Стадии моделирования процесса формообразования тройника: а — исходное состояние заготовки; б — завершающая стадия формообразования

Поскольку различные участки штампуемой заготовки деформируются по толщине с различной интенсивностью, поставлена задача: определить, какие участки заготовки наиболее весомо влияют на изменение общей разнотолщинности и металлоемкости детали в целом.

С этой целью на рассматриваемой детали были выбраны три наиболее характерных, на наш взгляд, сечения. Эти сечения показаны на рис. 5: 1 — сечение, проходящее через верхнюю образующую заготовки, включая формуемый отросток и его полюс; 2 — сечение, проходящее через срединную образующую трубной заготовки; 3 — сечение, охватывающее образующую заготовки, расположенную на противоположной от формуемого отростка стенке. На этих участках выбраны 12 элементов, равномерно расположенных по образующей заготовки.

Значение показателя разнотолщинности деформируемой заготовки в сечении 1

Сечение 1 |

|||

Номера точек |

Sk, мм |

So, мм |

|

1 |

1,59592 |

1,5 |

0,0041 |

2 |

1,58783 |

1,5 |

0,0034 |

3 |

1,58224 |

1,5 |

0,0030 |

4 |

1,56905 |

1,5 |

0,0021 |

5 |

1,54644 |

1,5 |

0,0010 |

6 |

1,51345 |

1,5 |

0,0008 |

7 |

1,50668 |

1,5 |

0,0002 |

8 |

1,50507 |

1,5 |

0,0002 |

9 |

1,25818 |

1,5 |

0,0260 |

10 |

1,11278 |

1,5 |

0,0666 |

11 |

1,05674 |

1,5 |

0,0873 |

12 |

1,02886 |

1,5 |

0,0987 |

Сумма |

0,2934 |

||

В качестве количественной меры, возникающей в процессе формоизменения разнотолщинности, предложено использовать следующий показатель:

![]() ,

,

где Sk и S0 — конечная и начальная толщины рассматриваемого элемента на образующей деформируемой заготовки соответственно.

В качестве примера в таблице показана обработка результатов компьютерного моделирования при определении показателя разнотолщинности штампованной заготовки в сечении 1.

В результате анализа величины показателей разнотолщинности, определенных в трех рассматриваемых сечениях, установлено, что в сечении 1 коэффициент разнотолщинности имеет максимальную из всех рассматриваемых сечений величину (SΣS = 0,2934). Если эту величину принять за 100%, то в сечениях 2 и 3 эти показатели будут равны 9 и 1,6% соответственно.

Рис. 5. Сечения, выбранные на моделируемой заготовке, и расположение элементов на ее образующей

Таким образом, на основании анализа результатов моделирования установлено, что наибольший вклад в образование разнотолщинности готового тройника вносят элементы, расположенные в сечении 1 деформируемой заготовки. Именно воздействие на это сечение и позволяет регулировать разнотолщинность и изготовить деталь с минимальной металлоемкостью. Регулирование изменением толщины заготовки в двух оставшихся сечениях нецелесообразно.

Рис. 6. Готовая деталь тройника, изготовленная в штампе предлагаемой конструкции

Использование результатов моделирования процесса формообразования тройника позволило разработать методику проектирования технологического процесса штамповки и изготовить деталь с минимальной разнотолщинностью.

Используя результаты, полученные при определении наиболее рационального соотношения между величинами осевого сжатия заготовки и величины (высоты) боковой формовки отвода на боковой поверхности стенки заготовки, была спроектирована оснастка и разработана методика проектирования технологического процесса формообразования тонкостенного тройника из трубной заготовки. На рис. 6 показана деталь после отбортовки отверстия в полюсе отвода и подрезки торцов детали.

Список использованных источников

- Исаченков Е.И. Штамповка резиной и жидкостью. М.: Машиностроение, 1967. 367 с.

- Изготовление сложных полых деталей / К.Н. Богоявленский, Е.И. Серяков, А.Н. Кобышев, Н.Ф. Воронина; Под ред. К.Н. Богоявленского Л.: Машиностроение, 1979. 218 с.

- Эрбейгель С.А., Письменный Э.И., Запорожан Л.Д. Схемы формообразования осесимметричных деталей из трубчатых заготовок эластичной средой на гидропрессе. // Кузнечноштамповочное производство. 1988. № 12. С. 2123.

- Давыдов О.Ю., Егоров В.Г., Невструев Ю.А. Штамповка неравнопроходных тройников из трубных заготовок в разъемных матрицах // Заготовительные производства в машиностроении. 2005. № 6. С. 4043.

- Устройство для формообразования тройников. // Патент на полезную модель. № 67486. Опубл. 27.10.2007. Бюл. № 30.