ADEM: некоторые особенные решения

ADEM-VX — интегрированная CAD/CAM/CAPP-система, единое пространство которой составляют несколько ключевых систем для проектно-конструкторской и технологической подготовки производства. Рассмотрим возможности системы для нескольких прикладных задач, которые имеют несомненную практическую значимость.

Задача учета пластических деформаций гибки листового материала при построении заготовок

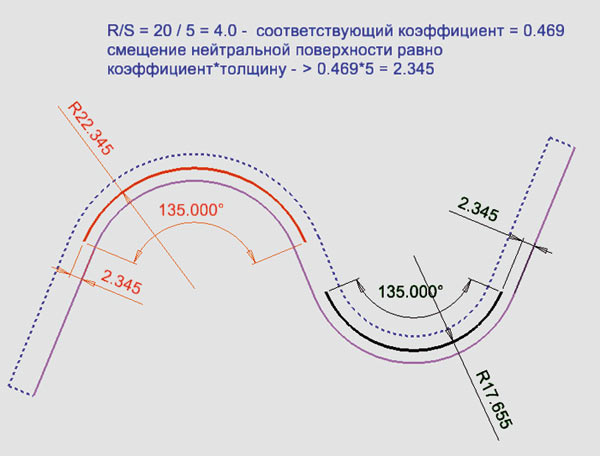

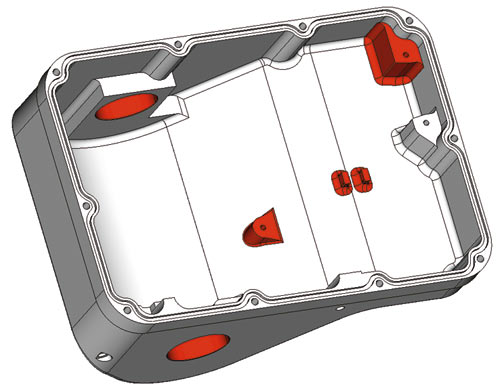

Гибка листового металла — весьма востребованная технологическая операция. Гибка может быть как самостоятельной технологической операцией, так и одним из этапов производственного процесса изготовления корпусов изделий из листового металла (рис. 1).

Данная операция представляет собой процесс сгибания заготовок под определенным углом и с нужным радиусом. Различают автоматический и ручной способы гибки листового металла. Первый обладает множеством преимуществ по сравнению со вторым.

Рис. 1. Пример детали, полученной путем гибки из листа

Например, в условиях мелкосерийного и среднесерийного производства успешно применяются современные гидравлические листогибочные станки под управлением ЧПУ. С их помощью можно осуществлять сложные пространственные гибы. За счет программируемых трехосевых упоров процесс изготовления гнутых деталей и металлического профиля заметн ускоряется, при этом сохраняются высокая точность и возможность коррекции процесса практически на любом этапе.

К гибке относят все процессы формообразования деталей одинарной кривизны, основанные на упругопластическом изгибе внешними нагрузками листовой заготовки.

При этом в поперечном сечении заготовки возникают деформации и напряжения, разные по знакам. Вблизи наружной (выпуклой) поверхности размеры увеличиваются в тангенциальном направлении и уменьшаются в радиальном, а вблизи внутренней (вогнутой) поверхности они уменьшаются в тангенциальном направлении и увеличиваются в радиальном.

Поэтому изгибаемый лист разделяют по толщине на две зоны: в первой продольные волокна удлиняются, а во второй укорачиваются. Радиус границы этих двух зон называют радиусом нейтрального слоя.

Чем меньше радиус кривизны детали, тем больше деформация крайних волокон. Поэтому чем меньше внутренний радиус относительно толщины заготовки, тем больше смещается нейтральный слой от срединного положения в сторону центра радиуса кривизны.

Это важное физическое явление должно отражаться в расчетах для получения развертки (исходной заготовки) для гибки по чертежу детали.

Классические инженерные методики учета деформаций гибки при построении заготовки содержат следующие рекомендации.

Для определения длины развертки деталь разделяется на прямые и изогнутые участки, при этом предполагается, что прямые участки при гибке остаются неизменными, а изогнутые участки рассчитываются по нейтральной линии.

Длина развертки будет равна сумме всех длин прямых участков плюс сумма всех длин изогнутых участков:

L=∑l +∑(π×α/180°)ЅR, где

l — длина прямого участка;

α — угол изгиба изогнутого участка;

R — радиус нейтральной линии изогнутого участка, который выражается так:

R = r+SЅk, где

r — внутренний радиус изгиба;

S — толщина материала;

k — коэффициент, зависящий от отношения r/S и определяющий положение нейтральной линии в поперечном разрезе.

Следует также отметить, что в конструкторской документации для изделий, выполняемых методом гибки или штамповки, всегда задается внутренний радиус изгиба, поскольку он является основным определяющим форму параметром оснастки (пуансона). Внешний радиус изгиба не задается и не контролируется.

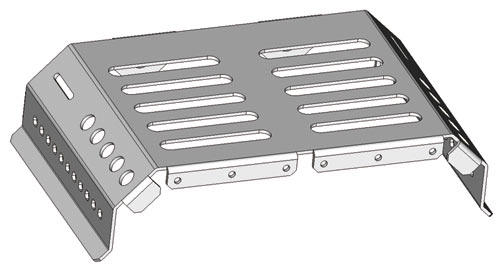

При радиусах гибки, значительно превышающих толщину материала, смещение пренебрежимо мало и расчет можно производить по середине толщины. Но если радиусы гиба сравнимы с толщиной, то необходимо учитывать деформационное смещение, чтобы не ошибиться с заготовкой (рис. 2).

В результате длина развертки такой детали с учетом деформации будет отличаться от рассчитанной по средней линии на вполне реальную инженерную величину. А при уменьшении радиусов гибки или увеличении толщины листа различие станет кардинальным.

Поэтому современная функция получения заготовокразверток в системе ADEM содержит алгоритмы учета пластических деформаций гибки.

Рис. 2. Пример расчета смещения нейтральной поверхности при толщине материала 5 мм и радиусах гиба 20 мм

Задача смысловой выборки поверхностей

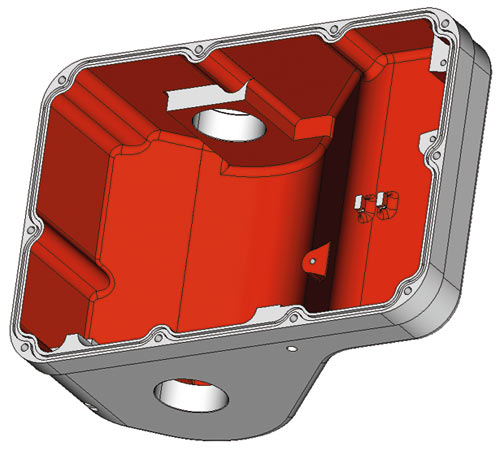

При редактировании моделей возникает необходимость в быстрой смысловой выборке поверхностей. Заметим, что современные модели даже одной детали могут содержать тысячи таких объектов и ручная выборка может занимать неоправданно много времени.

Особое значение смысловые выборки имеют при редактировании «немых» геометрических моделей (англ. dump geometry), не содержащих информации об истории своего построения (например, в виде дерева или списка конструктивных элементов, которые были использованы при ее создании). Такие модели, как правило, появляются при обмене данными между системами, поскольку информация об истории построения модели полностью или частично утрачивается.

К существующим опциям системы ADEM: выборки отверстий, валов, скруглений, поверхностей заданной кривизны и внутренних полостей — были добавлены два новых механизма: выбор гладкой цепи граней и выбор аномалий.

Цепь — группа граней, гладко соединенных друг с другом (рис. 3). Дать математическое описание подобной цепочки гладко состыкованных граней довольно просто, и реализация алгоритма не составляет особого труда, в отличие от следующего метода выбора.

Рис. 3. Выбор гладкой цепи граней

Аномалия — часть твердого тела, отличающаяся от соседних участков тела. Например, это могут быть выступы, острова, пазы, составные отверстия и т.п.

Подобные фрагменты человек распознает практически мгновенно. Конструктор и технолог без особых усилий мысленно расчленяют объекты на такие составляющие. Дать же четкую математическую формулировку подобным объектам весьма проблематично.

Были проведены теоретические и экспериментальные исследования, в результате которых разработчики смогли сформулировать ряд математических критериев, определяющих понятие аномалий, близкое к представлению конструкторов и технологов о подобных фрагментах. В результате был разработан алгоритм и в ADEM появилась эта экзотическая, но крайне полезная опция (рис. 4).

В обоих случаях результат работы этих функций зависит от первой грани, указанной пользователем. Она берется в качестве исходной для алгоритмов распознавания.

Рис. 4. Выбор аномалий

Задача многоканальной обработки

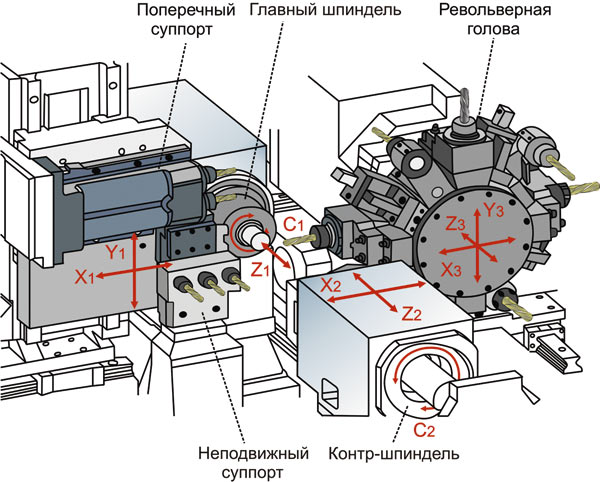

Расскажем об одной из возможностей системы ADEM — многоканальной обработке на станках с ЧПУ (рис. 5).

Дадим несколько определений:

- канал — объект, объединяющий совокупность технологических переходов, которые определяют перемещения закрепленного за ним рабочего органа. Хотя жесткой привязки инструмента к каналу в системе ADEM не существует, на практике для упрощения программирования за каждым каналом закрепляется определенный суппорт или инструментальная голова;

- контрольная точка — объект в маршруте обработки, говорящий о том, что после его появления все доступные каналы могут начать работу одновременно. Если канал не указан или не содержит ни одного перехода, то считается, что он находится в состоянии ожидания до прихода следующей контрольной точки. Канал, закончивший работу раньше других, также переходит в состояние ожидания.

Рис. 5. Пример компоновки многоканального станка

Итак, перед проектированием технологии обработки необходимо определить места в маршруте, в которых следует синхронизировать работу — то есть определить необходимое количество контрольных точек. Затем в каждую контрольную точку добавляются каналы, которые должны начинать работу одновременно. После этого в каждом из каналов определяется набор технологических переходов и команд, реализующих обработку определенной части детали.

Фрагмент маршрута с двумя контрольными точками (КТ)

КТ#1: Подрезка торца |

КТ#2: Сверление + расточка |

|

Канал 1 |

Поперечный суппорт Подрезать торец |

Ожидание |

Канал 2 |

Работа в контршпинделе Подрезать торец Точить область |

Работа в контршпинделе Подрезать торец Точить область Подвести ловушку |

Канал 3 |

Ожидание |

Револьверная голова Сверлить торец Расточить область |

В таблице представлен фрагмент маршрута, где показаны две контрольные точки, в каждой из которых работают одновременно по два канала.

Таким образом, процесс проектирования маршрута заключается в создании необходимого числа контрольных точек, определения каналов, работающих в каждой контрольной точке, и создания фрагментов обработки для каждого канала.

При формировании общей траектории движения ADEM автоматически соберет информацию по каждому каналу и сформирует всё необходимое для создания управляющей программы. При этом УП каждого канала, в зависимости от требований системы ЧПУ, могут быть объединены в одну программу или разбиты на отдельные файлы.

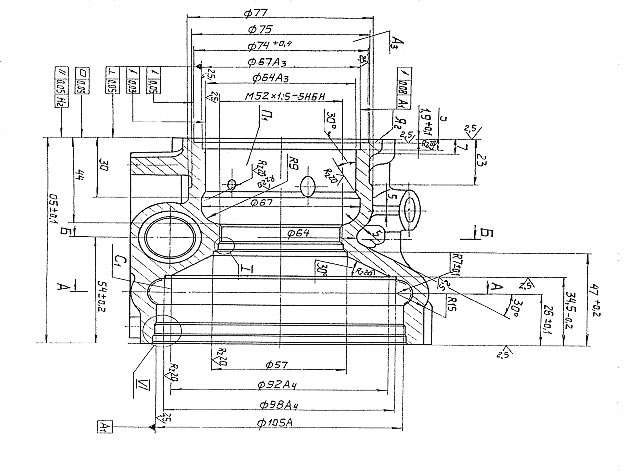

Задача обработки сложнопрофильных отверстий

Наиболее типичными представителями класса деталей, содержащих такие отверстия, являются корпуса насосов и элементов топливной аппаратуры (рис. 6). Обработка этих отверстий обычно выполняется последовательно с помощью набора стандартного или специализированного инструмента.

Как видно из чертежа, точность обработки и множество переходных радиусов и фасок с различными углами требуют применения большого количества инструмента — в данном случае 64 единиц.

Рис. 6. Сечение основной камеры топливного насоса

Решением проблемы является использование управляемых расточных систем, позволяющих динамически смещать режущую кромку от оси вращения, пока сама головка движется вдоль оси. Как правило, конструкция расточной системы такова, что позволяет устанавливать в нее обычный расточной резец.

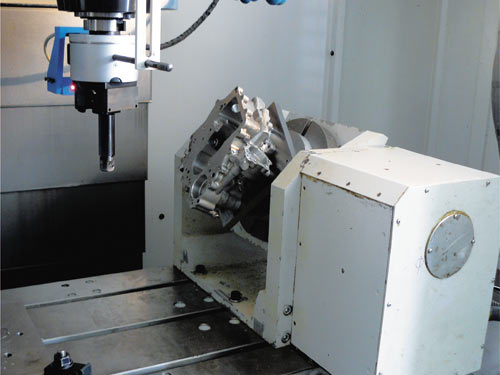

Для поддержки подобного инструмента в системе ADEMVX был реализован отдельный вид обработки — расточка с дополнительной осью U, полностью автоматизирующая процесс обработки отверстий сложного профиля. Единственным отличием Uрасточки от токарной обработки является то, что неподвижным элементом является обрабатываемая деталь. Поэтому логичным шагом стало объединение токарной и расточной обработки.

Теперь для программирования расточки достаточно установить систему координат оси вращения инструмента в нужное положение в пространстве и воспользоваться токарным переходом Расточить, выбрав необходимый вид траектории и режимы обработки (рис. 7).

Рис. 7. Деталь на станке

Задача оптимизации подач по толщине стружки

Отдельно следует упомянуть об уникальной возможности ADEM в области управления подачами — оптимизации подачи по критерию постоянства толщины стружки, снимаемой каждым зубом фрезы.

Большинство производителей инструмента при выборе рекомендуемых режимов резания указывает подачу на зуб. Конечно, ее можно использовать при задании высокоскоростной обработки, но с определенными ограничениями. Подача на зуб позволяет достоверно определять усилие резания только для припусков, равных (или больших) радиусу инструмента.

При меньших значениях правильно определить усилие резания при помощи подачи на зуб невозможно, в результате необходимая сила резания не создается и происходит проскальзывание режущей кромки. Такая ситуация возникает, например, при использовании трохоидальной обработки, поскольку происходит постоянное изменение кривизны траектории и снимаемого припуска практически до нуля.

Принимая во внимание скорость вращения шпинделя, параметры инструмента, снимаемый припуск, желаемую толщину стружки и ряд других параметров, система автоматически рассчитывает значение минутной подачи для каждого перемещения.

В настоящий момент в системе ADEM этот способ оптимизации работает на любых видах фрезерования — от простейшей плоской обработки до непрерывного многоосевого фрезерования.

Опыт использования данного механизма оптимизации показал, что рекомендуемые производителями инструмента режимы обработки могут быть превышены примерно в два раза при одновременном увеличении стойкости инструмента до 30%. Причем это справедливо для широкой номенклатуры обрабатываемых материалов.

***

Мы привели лишь несколько частных задач, которые решает система ADEM в конструкторских бюро и на производстве. Но, как нам кажется, эти примеры довольно точно освещают вопрос влияния математического моделирования и программного обеспечения на качество инженерного труда и эффективность производства.