Применение ANSYS в энергетике. Аэродинамическое моделирование для модернизации газовоздушных трактов ГРЭС

В современном мире потребность в производстве электроэнергии постоянно растет. Увеличение энергетических мощностей и выработки электроэнергии напрямую влияет на стоимость энергоресурсов. Предприятия и организации, заинтересованные в собственном развитии и конкурентоспособности своей продукции, руководствуясь политикой энергосбережения, стараются сократить энергетические затраты на производство, а также определить состояние процесса производства и оптимизировать его. В последнее время на российских промышленных предприятиях особое внимание уделяется модернизации, так как оборудование, технологии и процессы производства длительное время не обновляются или быстро устаревают.

Предприятия из различных отраслей, в том числе и энергетической, на протяжении многих лет применяют инструменты инженерного моделирования, в результате чего создаются передовые технологии и новые решения.

Более сорока лет американская компания ANSYS, Inc. предоставляет инженерам всего мира возможность использовать современные средства компьютерного моделирования. Программный комплекс ANSYS представляет собой универсальный набор инструментов конечноэлементного анализа для решения задач механики, теплообмена, гидрогазодинамики, электромагнетизма и т.д. Применение программного обеспечения ANSYS позволяет экономить время и средства на этапах проектирования, изготовления и испытания изделия, а также оптимизировать конструктивные решения и инженерные энергосберегающие и энергоэффективные технологии.

В 2010 году предприятие «УралОргрэс», входящее в состав ОАО «Инженерный центр энергетики Урала», получило задание на исследование газовоздушного тракта котла одной из уральских ГРЭС, разработку реконструкций по улучшению аэродинамики газовоздуховодов котла и повышению КПД тягодутьевых механизмов. Одним из требований заказчика было проведение математического моделирования газовоздушного тракта котла, а также проведение трехмерного аэродинамического расчета исходной и усовершенствованной конструкции трактов. Данный этап работы выполнялся инженерами группы компаний «ДелкамУрал» — «ПЛМ Урал», которая является официальным партнером компанииразработчика ANSYS, Inc. с 1997 года и имеет подтвержденные дипломы и сертификаты компетенции в области реализации и сопровождения программных систем ANSYS. Выполнение расчетов специалистами является одним из направлений деятельности компании и дает предприятиямклиентам возможность без освоения инструментов программного обеспечения ANSYS получить результаты расчетов в короткие сроки.

Основными этапами работы было построение по чертежам геометрических моделей газового и воздушного трактов и их скорректированных вариантов в результате модернизации, создание соответствующих сеточных моделей, а также математической модели и проведение трехмерного аэродинамического расчета исходных и скорректированных конструкций газового тракта для нагрузок 800 и 600 МВт, а воздушного тракта — для расхода воздуха 383 м3/с. После этого следовали обработка и анализ результатов с определением зон повышенного аэродинамического сопротивления и оценка изменения гидравлического сопротивления трактов при воздействии на эти узлы.

Для решения данной задачи использовались принципиальные и компоновочные чертежи газовоздуховодов, характеристика режима работы котла, техническое описание и аэродинамическая характеристика вентиляторов и дымососов, установленных в трактах, эскизы и расчеты плоских расходомерных устройств, количественные данные расходов, температур, сопротивлений, приведенные из результатов тепловых испытаний котла, количественные данные о составе дымовых газов и составе подсасываемого воздуха в электрофильтрах, схемы реконструируемого газовоздушного тракта.

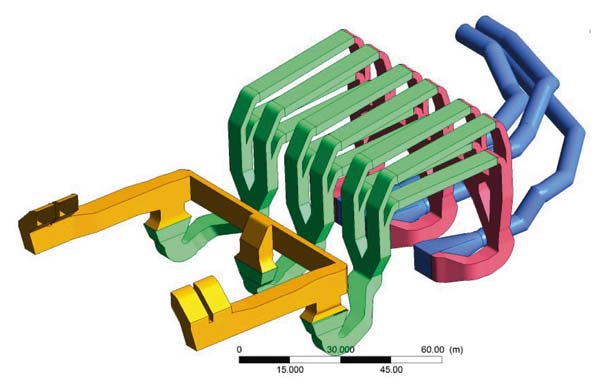

На начальном этапе были построены 3Dмодели внутренних полостей газового и воздушного трактов. Общий вид геометрических моделей расчетных областей показан на рис. 1 и 2.

Рис. 1. Геометрическая модель расчетной области газового тракта котла:

![]() — участок газохода от горелок котла до регенеративного воздухоподогревателя (РВП);

— участок газохода от горелок котла до регенеративного воздухоподогревателя (РВП); ![]() — участок газохода от РВП до электрофильтров, содержащий три РВП и 12 электрофильтров;

— участок газохода от РВП до электрофильтров, содержащий три РВП и 12 электрофильтров; ![]() — участок газохода от электрофильтров до дымососов;

— участок газохода от электрофильтров до дымососов;

![]() — участок газохода от дымососов до дымовой трубы, содержащий три дымососа

— участок газохода от дымососов до дымовой трубы, содержащий три дымососа

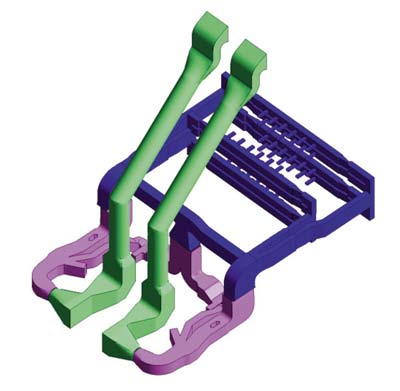

Рис. 2. Геометрическая модель расчетной области воздушного тракта котла:

![]() — участок воздуховода от места забора воздуха до вентилятора, содержащий два вентилятора;

— участок воздуховода от места забора воздуха до вентилятора, содержащий два вентилятора; ![]() — участок воздуховода от вентилятора до РВП, содержащий три РВП;

— участок воздуховода от вентилятора до РВП, содержащий три РВП; ![]() — участок воздуховода от РВП до горелок

— участок воздуховода от РВП до горелок

При построении геометрической модели расчетной области газового и воздушного тракта котла не учитывались тракты рециркуляции. Проточная часть электрофильтров (ЭФ), РВП, дымососов, вентиляторов в геометрической модели представлена упрощенно. Это сделано для облегчения постановки задачи (по согласованию с предприятием «УралОргрэс»), а также вследствие отсутствия конструкторской документации на ЭФ и РВП.

Для учета потерь потока в ЭФ, РВП, перепада давления на дымососах и вентиляторах в соответствующих им упрощенных участках модели были заданы источниковые слагаемые в уравнениях переноса импульса. Учет теплообмена в РВП, притока воздуха в ЭФ также был выполнен с помощью объемных источников тепла.

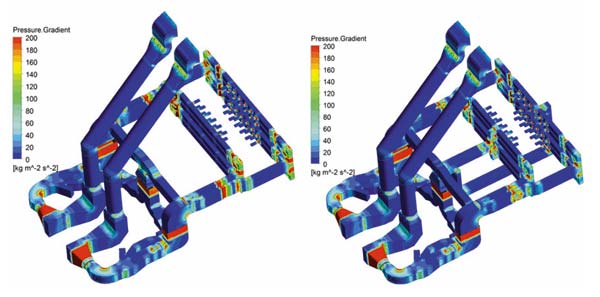

Рис. 3. Распределение градиента давления по воздушному тракту, кг/(м2.с2). Для визуализации контраста зон повышенного гидравлического сопротивления диапазон шкалы закраски по переменной ограничен 200 Па/м (кг/(м2.с2))

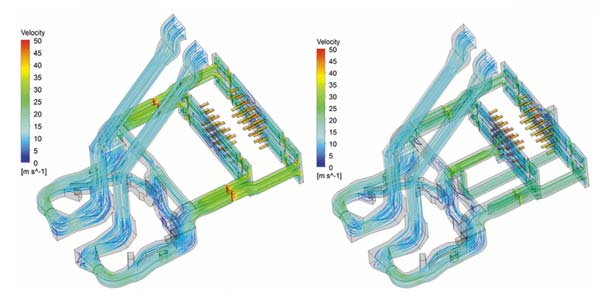

Рис. 4. Траектории течения в воздушном тракте с цветовой закраской по скорости потока, м/с

Следующим этапом решения задачи было построение неструктурной гибридной (тетраэдрические и призматические элементы) сетки для исследуемых областей газового и воздушного трактов. Для корректного определения потерь потока изза трения о стенки каналов было важно хорошо разрешать пристеночный слой течения.

Математическая модель задачи была сформулирована в виде системы осредненных по Рейнольдсу уравнений Навье — Стокса. Процессы теплообмена (нагрев воздуха и охлаждение дымовых газов в РВП, охлаждение газов в электрофильтрах изза присоса внешнего воздуха) учтены в данной задаче вводом в систему уравнения энергии. Численное решение данной системы уравнений было выполнено методом конечных объемов в программном комплексе вычислительной гидродинамики ANSYS CFX.

Поскольку цель расчетных работ состояла в исследовании установившегося режима (то есть режима, при котором основные физические переменные не зависят от времени), уравнения вышеупомянутой системы решались без учета нестационарных слагаемых.

Для учета гидравлических потерь, вызванных турбулентностью потока, в систему решаемых уравнений была введена двухпараметрическая модель турбулентности ke. Также были определены свойства рабочих сред, состоящих из воздуха и продуктов реакции горения, объемный расход смеси газов для двух режимов (соответствующий электрической нагрузке блока 800 и 600 МВт), статическое избыточное давление и температура на выходе газохода, температура на входе в воздуховод.

Значение перепада давлений на дымососе подбиралось в ходе расчета так, чтобы полное избыточное давление на входе в газовый тракт было равным –17 Па, что, согласно опытным данным, соответствует избыточному давлению в котле на уровне входа в газоход. Для вентилятора перепад давления определялся таким образом, чтобы полное избыточное давление на входе в воздуховод было равным 0 Па, что с учетом опорного давления дает значение абсолютного давления на поверхности Земли.

Решение системы уравнений выполнялось итерационно. В ходе этого процесса значения вычисляемых переменных в каждой расчетной ячейке изменялись от некого начального распределения (основанного на заданных начальных условиях) к искомому распределению.

Расчет останавливался при соответствии критериям сходимости следующих индикаторов:

- среднеквадратичные невязки вычисляемых переменных;

- глобальные дисбалансы решаемых уравнений;

- изменения целевых параметров (давление на входе в воздуховод и газоход, осредненные скорости течений, осредненные по объему участков трактов температуры).

По результатам многовариантного расчета с помощью постпроцессора расчетного модуля ANSYS CFX было установлено, что для модернизированной конструкции воздушного тракта перепад давления на вентиляторе на 20% ниже значения для исходной конструкции.

Потребная мощность привода вентилятора пропорциональна создаваемому им перепаду давления. Из этого следует вывод, что модернизация позволит уменьшить приводную мощность вентилятора на 20%. Полученное распределение полного избыточного давления по воздушному тракту свидетельствует о существенном снижении перепадов давления в воздуховоде после его модернизации.

График распределения градиентов давления (рис. 3) показывает, что после добавления разгрузочной ветки, подающей воздух от центрального РВП на горелки, зоны с повышенными градиентами значительно сократились.

Сопоставление графиков линий тока, учитывающих распределение скорости в воздуховоде (рис. 4), показывает, что для модернизированной конструкции характерно снижение максимальных скоростей течения с 30÷50 до 15÷30 м/с на участках тракта от РВП до горелок. Данный факт является причиной снижения потерь на упомянутых участках.

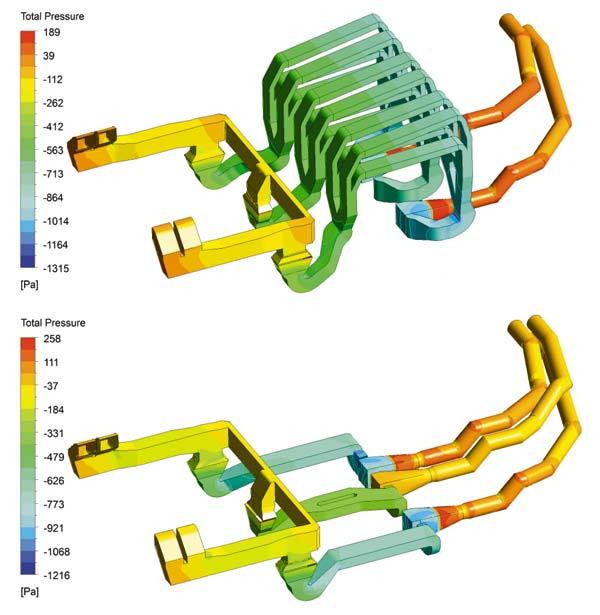

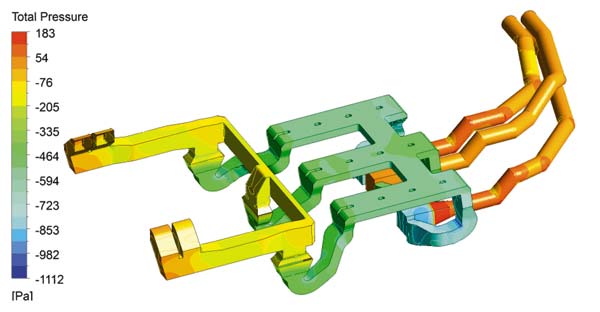

Результаты расчетов газового тракта были получены для двух режимов нагружения и двух вариантов модернизации конструкции. Так же как и для воздушного тракта, в постпроцессоре были построены графики распределения градиента давления по газовому тракту, траектории течения дымных газов и распределение скорости в тракте, распределение полного избыточного давления по газовому тракту (рис. 5) для исходного и модернизированных вариантов конструкции. По одному из условий заказчика центральный дымосос был отключен, поэтому на графике для исходной конструкции участок газохода от неработающего центрального дымососа до дымовой трубы не показан (в данном варианте этот заглушенный участок был исключен из расчетной модели).

Рис. 5. Распределение полного избыточного давления по газовому тракту для первого режима нагружения, Па

По результатам расчета газового тракта можно сделать вывод, что первый вариант модернизации конструкции газового тракта позволит снизить потребный перепад давления на дымососе на 3 и 15% для первого и второго режимов нагружения соответственно. Для второго варианта модернизации снижение составит 7 и 18% соответственно. Это свидетельствует об определенной экономии мощности привода, которую может дать модернизованная конструкция тракта.

Второй вариант модернизации обеспечивает большее снижение потребного перепада давления на дымососе, поскольку для него характерны меньшие скорости на участках РВП — дымосос. Это объясняется большей (в сравнении с первым вариантом) площадью поперечного сечения данного участка, а также наличием перемычки, позволяющей использовать все газоходы на данном участке при любом количестве работающих дымососов.

Как исходная конструкция газового тракта, так и ее модернизованные варианты имеют некий резерв для улучшения с точки зрения снижения гидравлических сопротивлений. Построение графиков градиентов давления дает возможность определить ряд участков, где происходят потери давления. Высокие градиенты давления возникают в областях с резким изменением сечения тракта или направления потока. Потери потока могут быть сокращены путем увеличения радиуса скругления стенки тракта.

На основе проведенной работы инженерами группы компаний «ДелкамУрал» и «ПЛМ Урал» были сделаны выводы и даны соответствующие рекомендации по модернизации газовоздушного тракта, которые использовались специалистами предприятия «УралОргрэс» для определения ряда задач и комплекса мероприятий по реконструкции трактов при переходе станции с угля на газ.