Измерения крупноразмерных аэродинамических моделей

Введение

Важнейшим этапом изготовления аэродинамических моделей является контроль точности их изготовления. Контролируемые параметры аэродинамической модели определяются отраслевым стандартом. Их составляют линейные и угловые размеры, определяющие взаимное положение элементов модели, стреловидность кромок для крыла и оперений, размеры контролируемых сечений и т.д. Измерения данных параметров выполняются традиционными мерительными инструментами.

Другая группа контролируемых параметров определяет точность изготовления обводообразующих поверхностей. Ее составляют измеренные координаты точек в контрольных сечениях агрегатов модели и оценка их отклонения от теоретической поверхности математической модели, положенной в основу разработки и изготовления. Контрольные сечения задаются для каждого важного агрегата аэродинамической модели (крыло, фюзеляж, оперения, гондолы, пилоны). Дополнительно контролю подлежит точность взаимного расположения элементов, а также погрешности положения модели относительно устройств крепления в аэродинамической трубе, от которых зависит точность ее установки при проведении эксперимента. Для крыла контролируется воспроизведение крутки по размаху (при ее задании). Она определяется погрешностью в углах установки контрольных сечений относительно соответствующих сечений теоретической поверхности крыла, задаваемой в математической модели. Также контролируется воспроизведение Vобразности по погрешностям положения измеряемых сечений в вертикальной плоскости.

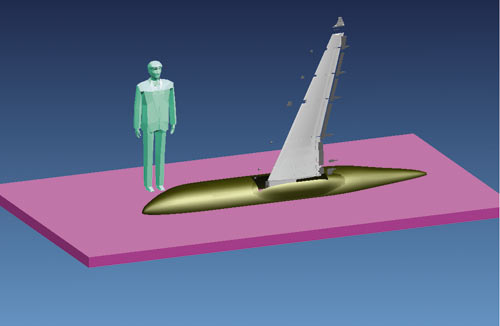

В современных условиях для таких измерений используются специализированные координатноизмерительные машины (КИМ). Для традиционных по размерам аэродинамических моделей (L ~ 1,5 м) измерения выполняются на программируемых КИM. Необходимость проведения измерений аэродинамических моделей особо больших размеров (рис. 1) обусловила новые требования к их проведению. Традиционные стационарные КИМ при проведении измерений ограничены по размерам и массе аэродинамических моделей.

Рис. 1. Общий вид полумодели

Средства измерения

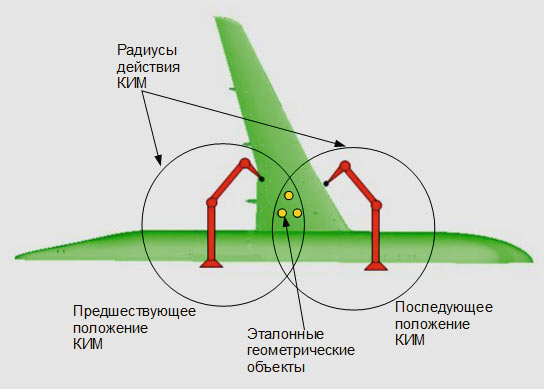

Возможными средствами измерения крупноразмерных моделей являются КИМ типа «манипулятор», управляемая вручную оператором, и программное средство Power Inspect (разработки фирмы Delcam, Великобритания). При ограниченной точности измерения КИМ данного типа отличаются исключительной простотой и удобством использования. Для увеличения рабочей зоны можно использовать специальные системы позиционирования КИМ (наборы сфер или конусов) и переносить ее относительно измеряемого объекта (рис. 2). Установка манипулятора на рабочем месте занимает несколько минут. Программное обеспечение Power Inspect позволяет контролировать точность изделия или проводить его оцифровку, поддерживает измерения с переносом КИМ.

Контролируемые геометрические параметры модели

Контроль воспроизведения геометрических параметров изготовленной аэродинамической модели производится на основе сопоставления координат измеренных точек поверхности с координатами соответствующих точек исходной математической модели. В результате сопоставления устанавливаются отклонения (производственные погрешности) геометрических параметров от определяемых исходной математической моделью. Отклонения даются в принятых для агрегатов и модели системах координат.

Контролируются следующие геометрические параметры:

- Угловые погрешности установки модели на устройствах закрепления в аэродинамической трубе ∆α°, ∆β°, ∆γ°.

- Погрешности установки агрегатов относительно их положения в математической модели аэродинамической установки ∆Xмм, ∆Yмм, ∆α°.

- Погрешности угловой установки (крутка) контрольных сечений в поверхности агрегатов с аэродинамической профилировкой (крыло, оперения, лопасти винтов, лопатки вентиляторов, компрессоров, турбин), ∆αi°, i — номер сечения.

- Погрешности размерной установки контрольных сечений в поверхности агрегатов.

- Отклонение измеренных контрольных сечений от соответствующих точек сечений математической модели. Строятся после корректировки замера на установленные погрешности, которые перечислены выше в п. 14. Задаются в таблицах (табл. 1).

- Статистические характеристики отклонения сечений изготовленной модели от сечений математической модели:

- среднее отклонение;

- максимальное отклонение;

- минимальное отклонение;

- среднеквадратичное отклонение.

Поскольку в ЦАГИ принята определенная форма представления измерений и получаемой на их основе оценки точности изготовления модели, выполнена разработка программ подготовки соответствующих материалов по данным, формируемым в Power Inspect.

Таблица 1. Номер сечения

Номер точки |

Координаты по математической модели |

Измеренные координаты |

Отклонения координат |

Отклонения по нормали |

||||||

X |

Y |

Z |

Xизм |

Yизм |

Zизм |

∆X |

∆Y |

∆Z |

∆ρ |

|

Базирование аэродинамической модели и размещение КИМ при проведении измерений

Является важнейшей операцией, обеспечивающей получение требуемых результатов. Выполнение целого ряда измерений крупноразмерных эталонных объектов позволило сформулировать ряд правил при проведении измерений с использованием измерительной машины типа «манипулятор»1:

- Установка модели выполняется на приспособлении, имитирующем устройства ее закрепления в аэродинамической трубе. Оси координат вводятся на основании измерения установочных баз в соответствии с инструкцией Power Inspect.

- Контрольные методические измерения показали, что их результаты существенно зависят от опыта оператора и размещения КИМ относительно измеряемой зоны детали*. В качестве рекомендации предлагается деление крупноразмерной модели на ряд измеряемых зон, размер которых не должен превышать 2/3 максимального радиуса сферы охвата «манипулятора» (см. рис. 2), и предварительная тренировка оператора КИМ.

- Перемещение КИМ относительно измеряемой аэродинамической модели выполняется с использованием группы эталонных геометрических объектов. Они устанавливаются на магнитах или (для немагнитных объектов) технологическом клее.

Изменению положения КИМ должно предшествовать измерение группы эталонных геометрических объектов. После этого КИМ переносится в новое место при сохранении размещения группы эталонных геометрических объектов. Из нового положения КИМ повторно выполняется измерение эталонных геометрических объектов. В результате устанавливается позиция КИМ в системе координат модели.

Рис. 2. Перенос КИМ относительно крупноразмерной модели с использованием промежуточной базы из эталонных геометрических объектов

Оценка точности изготовления крупноразмерной полумодели в конфигурации «крыло — фюзеляж»

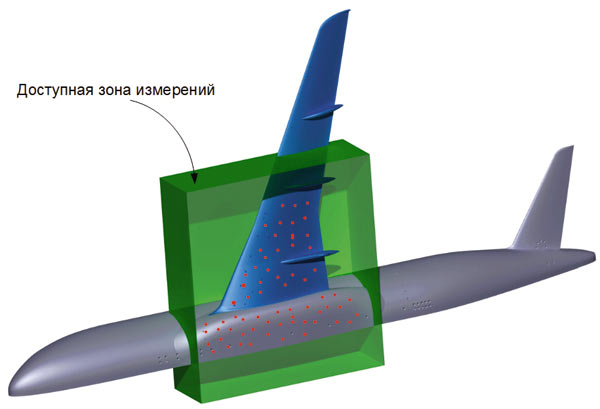

Размещение КИМ в одной из позиций относительно модели показано на рис. 3.

Рис. 3. Размещение КИМ относительно модели

Рис. 4. Измерения для оценки погрешностей установки модели относительно устройства закрепления в аэродинамической трубе

Для оценки погрешности базирования аэродинамической модели на устройствах закрепления в аэродинамической трубе выполняется совместный замер зон на фюзеляже и крыле, доступных в одном положении КИМ, как показано на рис. 4.

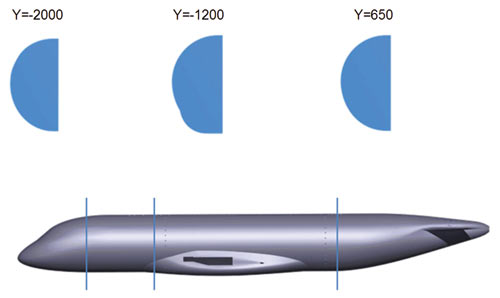

Результаты обработки приведены в табл. 2. Как видите, величины линейных погрешностей установки модели [∆X, ∆Y, ∆Z] предельно малы по сравнению с ее линейными размерами и не влияют на экспериментальную оценку аэродинамических характеристик. Угловые погрешности установки тоже невелики. Наиболее важная из них — погрешность установки по углу атаки ∆α — составляет ~ 0,05°, то есть около 3’. При необходимости после закрепления модели соответствующие поправки углового положения могут быть введены на механизме βα, задавая пространственное положение модели в аэродинамической трубе. Схема измерения контрольных сечений фюзеляжа показана на рис. 5.

Рис. 5. Контрольные сечения фюзеляжа для измерений

Таблица 2. Погрешности базирования аэродинамической полумодели относительно устройств закрепления в АДТ Т-128

Линейные, мм |

Угловые, град. |

||

∆x |

1,8718 |

∆α |

0,055 |

∆y |

–0,522 |

∆β |

–0,15 |

∆z |

–0,263 |

∆γ |

–0,151 |

Таблица 3. Фрагмент протокола измерения для контрольного сечения фюзеляжа (позиция –1200 мм)

X |

Y |

Z |

79,205 |

–1199,729 |

126,738 |

80,411 |

–1200,196 |

126,373 |

85,183 |

–1200,422 |

124,852 |

86,074 |

–1199,602 |

124,55 |

87,12 |

–1199,646 |

124,202 |

87,587 |

–1200,043 |

124,046 |

91,473 |

–1199,979 |

122,688 |

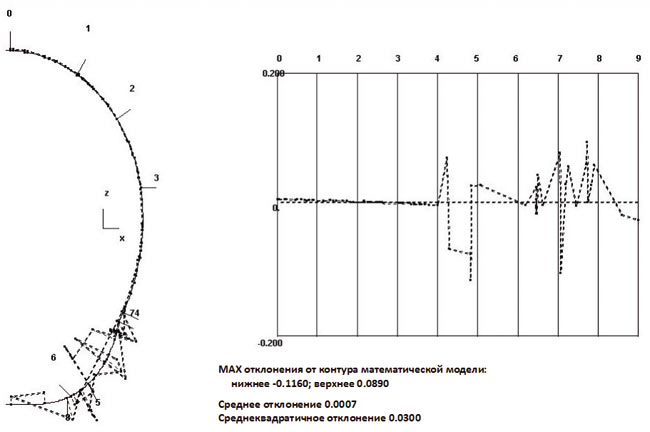

Построенные с учетом погрешностей из табл. 2 отклонения измеренных координат точек от контура сечения фюзеляжа представлены на рис. 6.

Отклонения, зафиксированные на графике, отражают не только погрешности изготовления. В них также включены ошибки измерения и характерная для системы Power Inspect фиксация точек в окрестности контролируемого сечения. Фрагмент протокола измерения с отклонениями от плоскости контрольного сечения (столбец Y) приведен в табл. 3.

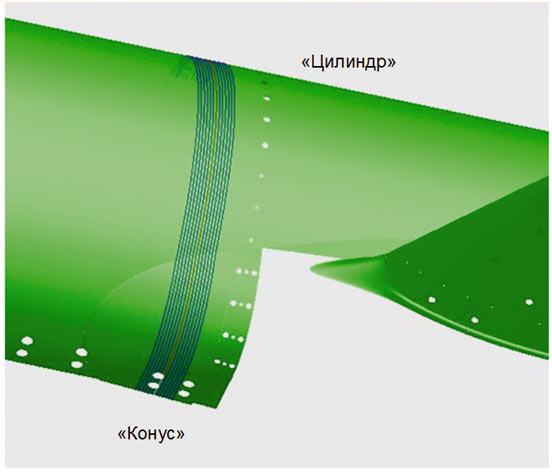

На рис. 6 видно, что в части контура сечения (за зоной 4 на контуре сечения) отклонения замеров резко выросли. Анализ поверхности фюзеляжа в окрестности сечения (рис. 7) показывает, что именно эта часть сечения приходится на сегмент поверхности с резким изменением поперечных размеров.

Рис. 6. Отклонения точек сечения фюзеляжа от контрольного сечения математической модели (позиция –1200 мм)

Рис. 7. Анализ поверхности фюзеляжа в окрестности контрольного сечения (позиция –1200 мм)

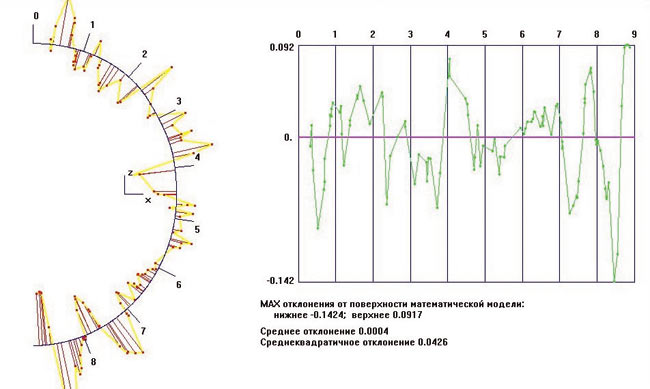

Отклонение координат точки от позиции сечения (как видно в табл. 4) приводит к ее значительному отклонению от точек контрольного сечения. Поскольку нашей целью является не построение контура сечения, а проверка точности изготовления, мы решили в средствах Power Inspect фиксировать отклонение измеренной точки от поверхности, а не от контура контрольного сечения. Типовой график отклонений для сечения фюзеляжа показан на рис. 8.

Рис. 8. Отклонения точек сечения фюзеляжа от поверхности математической модели (позиция –2000 мм)

Полученная на основе измерений приближенная к исходной математической модели погрешность крутки и установки крыла относительно горизонтальной плоскости приведены в табл. 4.

Таблица 4. Погрешности крутки и позиционирования (V-образности) в контрольных сечениях крыла относительно горизонтальной плоскости

Позиция по размаху, мм |

Крутка, ∆α, град. |

Отклонение от горизонтальной плоскости, ∆z, мм |

400 |

0,069 |

0,073 |

600 |

0,073 |

0,120 |

1000 |

0,025 |

0,101 |

1500 |

–0,037 |

0,069 |

1900 |

–0,072 |

0,068 |

Заключение

Комплекс, состоящий из координатноизмерительной машины типа «манипулятор» и программного обеспечения Power Inspect, представляет собой уникальное средство для оперативного измерения технических изделий сложной формы, имеющих большие габариты. Включенные в состав Power Inspect функциональные возможности обеспечивают получение оценок геометрических параметров для наиболее сложных их сочетаний, в частности характерных для крыла современного самолета. Последовательное сопоставление замеров с математической моделью, обеспечиваемое в системе Power Inspect, позволило установить погрешности базирования модели, сборки крыла и фюзеляжа, точность распределенных геометрических параметров крыла (крутка, Vобразность) по измеренным контрольным сечениям, оценить точность воспроизведения контуров контрольных сечений.

1 Зинина О.М., Ушаков И.И. Оценка точностных характеристик комплекса «координатноизмерительная машина с ручным управлением — оператор» // Тр. ЦАГИ. № 2690, Обработка измерения геометрических параметров аэродинамических моделей самолетов. 2010.