Особенности модернизации ремонтных предприятий крупных добывающих и металлургических холдингов

Инженерно-консалтинговая компания «Солвер» активно участвует в модернизации отечественных машиностроительных предприятий. При этом в ней применяются как давно апробированные и обкатанные методы и подходы, так и оригинальные, максимально учитывающие уникальные особенности проблем предприятия-заказчика.

Для реализации программ технического перевооружения предприятийзаказчиков инженерноконсалтинговая компания «Солвер» традиционно и с неизменно высокой результативностью применяет авторскую методологию «три проекта». Это последовательное выполнение экспериментального проекта с анализом существующего и вариантной оптимизацией нового производства, проекта внедрения новых оптимальных типовых производственных процессов и поддерживающих их нормативов, а затем индустриального с целью масштабирования новых типовых процессов на все производственные процессы для полного номенклатурного ряда выпускаемой продукции. При всей похожести целей технического перевооружения отечественных машиностроительных предприятий иногда приходится сталкиваться со специфическими задачами, направленными, например, на достижение основного эффекта в производстве, для которого машиностроительное является, по сути, вспомогательным. Подобную проблему пришлось решать при выполнении проекта модернизации ремонтного производства предприятия «Казцинкмаш», обслуживающего горнодобывающее и металлургическое производство цинка головной компании «Казцинк» (Республика Казахстан).

Справка

АО «Казцинк» (Республика Казахстан) — крупный интегрированный производитель цинка с сопутствующим выпуском меди, свинца и драгоценных металлов. Основные виды деятельности: горное, обогатительное, металлургическое производство, выработка электроэнергии, производство машиностроительной продукции. Численность работающих составляет 22 тыс. человек. Основные предприятия компании находятся на территории Казахстана, в основном в ВосточноКазахстанской области. Генеральным инвестором компании является «Гленкор Интернешнл АГ». Компания стремится занять стабильное место в пятерке лучших предприятий в мировой цинковой отрасли с самыми низкими затратами на производство. В 2004 году «Казцинк» получил сертификат соответствия международному стандарту Всеобщего менеджмента качества ISO 90002000. |

Одной из главных внутренних задач «Казцинкмаш» является обеспечение бесперебойной работы добывающего, перерабатывающего, обогатительного и металлургического комплексов. Критически важно, чтобы технологическое оборудование, особенно импортное, работало в этой цепочке создания конечного продукта — цинка — без нештатных простоев, вызванных разного рода поломками и длительным сроком поставки необходимых запасных частей. Поскольку ввиду особо тяжелых условий эксплуатации избежать частых поломок оборудования просто невозможно, крайне важно оперативно устранять неисправности и максимально быстро восстанавливать его работоспособность. Ситуация усложняется тем, что номенклатура запасных частей, применяемых в течение одного года работы всего оборудования комплексов (рис. 1), составляет более 50 тыс. наименований. Столь широкий ряд деталей, их уникальность и соответственно высокая стоимость не позволяют иметь весь объем нужных запчастей на складе. Обеспечение запчастями осуществляется двумя путями: приобретением их у фирм — производителей технологического оборудования (в основном зарубежных) и собственным производством силами ремонтного завода.

Рис. 1

Безусловно, плюсом приобретения оригинальных запасных частей по импорту являются все преимущества фирменного послегарантийного обслуживания — «оплатил, получил, установил и продолжай работу». Обратная сторона фирменного сервиса — высокая стоимость запчастей, немалые расходы, связанные с их доставкой, а также недопустимо длительные сроки ожидания поставки. Известен случай, когда для поставки вала специального насоса по откачке воды из шахты был организован специальный авиационный рейс. Тем не менее за время поставки запасной части и соответственно простоя насоса была затоплена часть шахтной структуры. Последовавшие за этим затраты на восстановление шахты плюс объем убытков (недополученной прибыли) изза снижения выпуска конечного продукта суммарно составили около 10 млн долл. Меры по компенсирующему росту объемов, конечно, были предприняты, но эффективнее бороться с причинами, а не с их последствиями.

Поэтому для обеспечения приемлемых сроков ремонта вышедшего из строя оборудования, используемого комплексами (добывающим, перерабатывающим и т.д.), а также оптимальной стоимости запчастей оказалось оптимальным изготавливать наиболее ответственные запасные детали силами собственного ремонтного производства. Как уже отмечалось, для оперативного изготовления запчастей по срочным заявкам комплексов в структуре «Казцинк» имеется ремонтное предприятие «Казцинкмаш». Однако на момент начала проекта модернизации в 2007 году его производственные мощности не могли обеспечить требуемые объемы и качество запчастей в силу традиционной ориентированности завода на изготовление запасных частей и ремонт только отечественного технологического оборудования. Вместе с тем в последние годы «Казцинк» всё чаще стал приобретать для работы своих комплексов более качественное и надежное импортное оборудование. По словам директора завода «Казцинкмаш» Александра Анчугина, предприятие остро нуждалось в техническом перевооружении, и руководство «Казцинка», проанализировав ситуацию, пришло к выводу, что только коренная модернизация позволит ремонтному предприятию выйти на новый технологический уровень производства запасных частей, соответствующий уровню используемого в основном металлургическом бизнесе технологического оборудования.

Разработку проекта модернизации ремонтного производства осуществляла инженерноконсалтинговая компания «Солвер» по методологии «три проекта». Ее специалистами был выполнен экспериментальный проект с целью выбора необходимого, то есть технически и экономически обоснованного состава металлорежущего оборудования, инструмента и программного обеспечения для модернизации производства «Казцинкмаш». Критериями выбора были:

- существенное сокращение производственных циклов изготовления запасных частейдеталей для скорейшего восстановления работоспособности основного технологического оборудования «Казцинка»;

- повышение качества изготовления запасных частей для увеличения межремонтных периодов работы основного технологического оборудования;

- снижение стоимости запасных частей;

- минимизация годовых убытков от сокращения объемов выпуска конечного продукта (цинка) изза возможного риска простоев основного технологического оборудования.

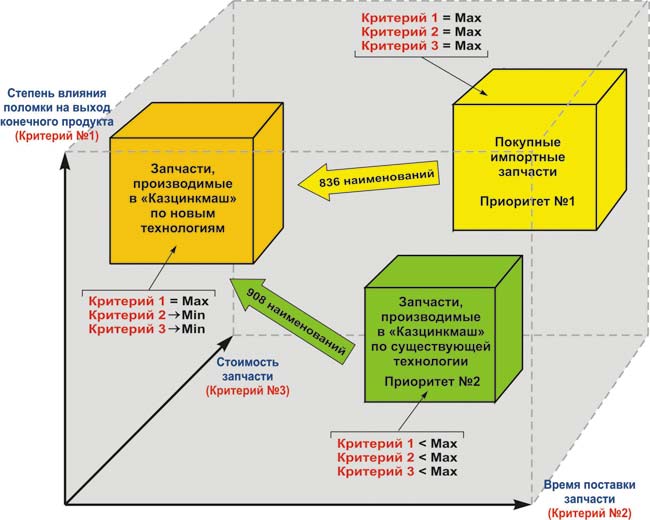

Для этого вначале необходимо было определить приоритетную номенклатуру запасных частей (с учетом действующих и планируемых производственных мощностей ремонтного завода) и оптимальные технологические процессы их изготовления с применением современного металлообрабатывающего оборудования, режущего инструмента и оснастки. Эта приоритетная номенклатура получила название «список 1000 самыхсамых». Совместная проектная группа из специалистов компаний «Солвер», «Казцинк» и «Казцинкмаш» приступила к формированию «списка 1000». Каждая запчасть из списка экспертно наделялась весовым коэффициентом влияния на удельный выход конечного продукта основного производства. Оценивались время доставки этой запчасти к месту ремонта, степень необходимости заказа по импорту и т.д. Моделированием определялось новое время доставки запчасти при переходе на новые технологии собственного производства. Были введены и другие специальные показатели. Таким образом, была сформирована уникальная рискмодель влияния наличия запасных частей технологического оборудования, используемого в процессах добычи руды, ее переработки и металлургии цинка, на прибыльность бизнеса «Казцинка».

Задача определения приоритетной номенклатуры запасных частей потребовала от проектной группы выполнения следующих специальных работ:

- организации консультаций со специалистами всех заинтересованных служб и подразделений компании;

- разработки системы анкетирования по выбору наиболее востребованной и важной номенклатуры запасных частей;

- разработки специальной методики для построения рискмодели влияния запасных частей на выпуск конечной продукции;

- определения предельно допустимого уровня загрузки оборудования ремонтного завода, исключающего длительные циклы изготовления запчастей ввиду очереди заказов.

Критическая номенклатура была дополнена наименованиями наиболее ответственных запасных частей, традиционно изготавливаемых на «Казцинкмаш». В итоге для построения новой производственной модели ремонтного завода было выделено около 1800 запасных частей, требующих первоочередного освоения, так что «список 1000» фактически стал «списком 1800» (рис. 2).

Рис. 2

В новой производственной модели ремонтного завода для реализации разработанной оптимизированной технологии изготовления запчастей были выделены три группы металлообрабатывающего оборудования: токарнофрезерное, карусельнофрезерное, фрезернорасточное, которое и было предложено к последующему внедрению в формате проекта внедрения. Основной принцип при разработке новых технологических операций и выборе необходимого оборудования — рациональная концентрация обработки на одном станке для минимизации длительности цикла «получение заказа на изготовление запчасти — отгрузка готовой запчасти к месту хранения или ремонта».

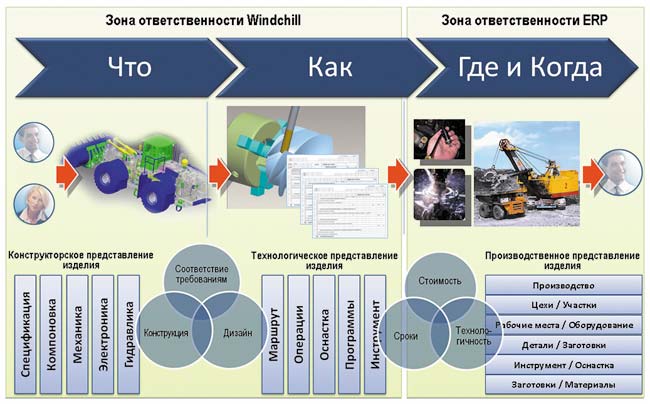

Для системного управления процессами подготовки производства в рамках всего жизненного цикла выпускаемой ремонтной продукции, начиная с получения заявки на изготовление запчасти, была предложена информационная система, ядром которой является программный продукт Windchill, обеспечивающий комплексное управление всей инженерной информацией и интегрируемый с системой управления производственными ресурсами — ERP (рис. 3).

Рис. 3

При обосновании экономического эффекта от предлагаемой модернизации ремонтного завода учитывались все факторы в контексте «было — станет»:

- стоимость покупных запасных частей и себестоимость их производства по новым технологиям;

- себестоимость традиционно изготавливаемых запасных частей по существующим технологиям и себестоимость их производства по новым технологиям;

- сравнительные возможные годовые убытки основного бизнеса, рассчитанные по разработанной рискмодели, при внешнем заказе и силами собственного производства критичной номенклатуры запасных частей.

На основе этих факторов оценивались рентабельность инвестиций в модернизацию производства и срок окупаемости инвестиций. Прогнозируемый период окупаемости инвестиций по выделенным этапам модернизации составил от трех до пяти лет.

Проанализировав убедительные данные по экономической эффективности новой производственной модели ремонтного производства, руководство «Казцинк» пришло к выводу о явной целесообразности модернизации завода в соответствии с предложенным планом проекта внедрения. Компания «Солвер» приступила к реализации проекта внедрения «Создание действующего производства запасных частей для технологического оборудования для добычи, переработки сырья и выплавки цветных металлов». Основная задача проекта — разработка и внедрение новых технологических процессов в полном соответствии с утвержденной техникоэкономической структурой производственной модели. Проект внедрения осуществляется в три этапа.

«Для того чтобы осуществить техническое перевооружение, мы рассмотрели компании, поставляющие оборудование, и фирмы, которые занимаются реализацией комплексных проектов. По итогам работы аналитического отдела “Казцинка” была выбрана компания “Солвер”, являющаяся одной из лучших инженерноконсалтинговых фирм. Результаты показали, что мы не ошиблись. Благодаря компании “Солвер” мы получили то, что нам необходимо: современное оборудование, новейшие технологии и программное обеспечение, которые уже сейчас функционируют на нашем предприятии и успешно решают поставленные задачи». Александр Анчугин, директор ТОО «Казцинкмаш» |

Первый этап проекта внедрения был начат в 2008 году и заключался в создании прототипа нового производства с типовыми технологическими процессами, характерными для изготовления всей выделенной номенклатуры запасных частей, прежде всего критичной номенклатуры (1800 наименований). Соответственно был определен состав оборудования, необходимого для решения поставленной задачи, как часть от общего объема станков, запланированного в проекте внедрения. В составе предложенного комплекса оборудования — широкий (по фирмампроизводителям и типу) модельный ряд японских станков для обработки деталей различной формы и размеров: от небольших деталей до деталей весом в десятки тонн (рис. 4). График технологической подготовки нового производства был следующим: сначала внедрение оборудования с короткими сроками поставки, а затем — уникального и крупногабаритного оборудования с длительными сроками поставки. Поэтому работы по внедрению большей части поставленного оборудования были закончены к середине 2009 года, а работы по внедрению уникального и крупногабаритного оборудования — в I квартале 2010го (рис. 5). Работа по первому этапу завершилась созданием специальной нормативной базы, поддерживающей новые производственные процессы. На основе этой нормативной базы была проведена сертификация специалистов ремонтного завода, позволившая убедиться в том, что новое производство будет стабильно работать с требуемыми техникоэкономическими характеристиками.

Рис. 4

Рис. 5

Ко второму этапу проекта внедрения приступили в середине 2010 года. Его целью было достижение эффективной работы поставленного на первом этапе оборудования и только потом — переход к наращиванию его количества. Эта цель формулировалась так: добиться загрузки оборудования с коэффициентом 0,5 при двухсменном режиме работы на основе внедренных типовых технологических процессов. Такой уровень загрузки позволяет своевременно выполнять текущую производственную программу, а «пожарный» выпуск остро необходимой запасной части можно осуществить в кратчайший срок без ущерба для текущей деятельности. Второй этап был успешно завершен в середине 2011 года (рис. 6).

Рис. 6

Третий этап проекта внедрения, который в настоящее время находится на стадии реализации, предполагает масштабирование результатов, достигнутых на предыдущих двух этапах, на всю проектную номенклатуру запасных частей в соответствии с их реальной производственной программой. Осуществляется соответствующая подготовка производства, последовательная поставка и внедрение необходимого оборудования (рис. 7). Этап предполагается завершить в декабре 2012 года.

Рис. 7

«В целом эффективность внедрения нового оборудования характеризуется сокращением сроков изготовления и поставки деталей, а вследствие этого — и простоев основного оборудования. Станки, внедренные компанией “Солвер”, демонстрируют заявленные на этапе подготовки проекта внедрения технологические возможности. Если раньше, например, цикл мехобработки сложной оснастки — штампа для последующего изготовления запчасти — составлял порядка двух месяцев, то сейчас мы тратим на эту работу 45 часов». Дмитрий Лисевцев, начальник технологического отдела «Казцинкмаш» |

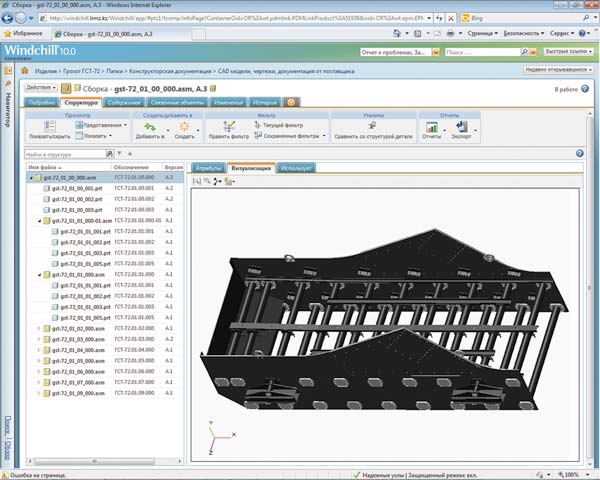

Во время поэтапной реализации проекта внедрения большое значение было уделено организации конструкторскотехнологической подготовки производства (КТПП) запасных частей (как отдельных деталей, так и узлов и изделий) с целью повышения ее эффективности, особенно в части сокращения сроков производства. Это потребовало создания единой информационной среды для поддержки управления жизненным циклом выпускаемой продукции. Первым шагом в создании единой среды стало внедрение программных комплексов Creo и PartMaker для разработки управляющих программ обработки деталей на поставляемых станках, позволивших в разы сократить время, необходимое на подготовку и отладку этих программ.

Следующий шаг, который реализуется в настоящее время, — это создание прототипа информационной системы, охватывающей все службы предприятия, задействованные в процессах заказа, разработки и подготовки производства запасных частей (снабженцы, конструкторы, технологи и т.д.). В рамках этих работ были проанализированы существующие бизнеспроцессы и предложены возможные варианты их оптимизации с точки зрения достижения стратегических целей основного бизнеса предприятия. Результатом выполненных работ стал документ «Технический проект», содержащий полное описание новых процессов и шаблонов документов, используемых при осуществлении КТПП запасных частей. Эти процессы станут основой для настройки информационной среды, построенной на программных продуктах Creo и Windchill (рис. 8). Естественно, внедрение программных продуктов подразумевает обязательную подготовку (предусмотрено около 15 курсов обучения) и сертификацию специалистов (рис. 9). Создание такой среды с актуальными инженерными данными позволит реализовать качественное производственное планирование изготовления запасных частей.

Рис. 8

Рис. 9

Одной из важнейших задач с точки зрения сокращения сроков подготовки производства запчастей является их реинжиниринг. В ходе текущего этапа проекта выполняются работы по разработке методики «восстановления» (с использованием специализированного модуля Creo) 3Dмоделей запчастей на основе облаков точек, полученных в результате натурных измерений вышедших из строя деталей с помощью КИМ FARO.

Достигнутые к настоящему моменту результаты проекта модернизации ремонтного завода «Казцинкмаш» на основе внедрения новейших производственных и управленческих технологий убедительно свидетельствуют о значительном снижении стоимости запчастей, резком сокращении сроков их изготовления силами собственного производства по сравнению со сроками поставок по импорту. И есть полная уверенность в том, что главная цель модернизации «Казцинкмаш» — сокращение простоев в основной производственной структуре «Казцинк», несущей дорогостоящие цинковые «яйца», — будет достигнута.

Предложенная и успешно реализованная компанией «Солвер» программа модернизации ремонтного производства «Казцинкмаш» может быть распространена на ремонтные производства других крупных добывающих и металлургических холдингов.