Белебеевский завод «Автонормаль»: этапы становления САПР

Внедрение средств автоматизации проектирования на заводе осуществлял отдел САПР, облегчавший труд конструкторов и технологов предприятия за счет использования так называемых лоскутных решений. Сначала это казалось удачным: кульман канул в Лету, а на рабочем столе конструкторов появился персональный компьютер с программой TFLEX CAD 2D. Конструкторы освоили инструментарий TFLEX CAD 2D довольно быстро, однако чертежи разрабатывали, ориентируясь на конечный бумажный документ и не заботясь о хранении исходного векторного чертежа. Система TFLEX CAD 2D также использовалась технологами подразделений как инструмент оформления технологических процессов. На этом развитие САПР предприятия на какоето время остановилось. Процесс подбора конструкторской или технологической документации специалистами остался прежним и заключался в привычном обращении к бумажному архиву, что при имевшихся средствах автоматизации было неэффективно. Каждое новое место конструктора и технолога оснащалось последней, актуальной версией TFLEX CAD 2D, без обновления на всех компьютерах. Это привело к тому, что специалисты использовали разные версии, — а следовательно, к ограничениям в использовании их наработок.

ОАО «Белебеевский завод «Автонормаль» (ОАО «БелЗАН») — крупное предприятие машиностроения, специализирующееся на производстве крепежных изделий и пружин для автомобильной и строительной промышленности. В настоящее время на предприятии ведется проект по автоматизации конструкторскотехнологической подготовки производства (КТПП) и передачи технологических данных в ERPсистему. |

В основе коллективной работы над конструкторской документацией лежал электронный архив отсканированной конструкторской документации.

У конструктора и технолога не было возможности эффективно управлять совместными разработками, оборотом технической документации и процессом согласования, а вносить изменения в КТД можно было только в растровом формате, а это очень долго и неэффективно. Главные специалисты технической службы не имели оперативного доступа к информации о ходе разработки нового изделия или оснастки.

На тот момент для автоматизации процессов управления хозяйственной деятельностью предприятия была внедрена интегрированная система управления производством SAP ERP, в которую необходимо было передавать сведения о составе изделия, техкарты (упрощенные технологические процессы), рабочие места, материальные и трудовые нормативы. Механизм передачи нельзя было реализовать по причине отсутствия комплексной информационной системы конструкторскотехнологической подготовки производства (КТПП). Поэтому данные вводились в SAP ERP вручную, с бумажных документов, что влекло за собой увеличение непроизводительных затрат рабочего времени специалистов предприятия и дублирование функций подразделений. В итоге проблемы появлялись одна за другой, делая невозможным управление процессом. Понимая это, руководство предприятия приняло решение о внедрении комплексной системы конструкторскотехнологической подготовки производства.

Для реализации поставленной задачи в качестве инструмента были выбраны решения TFLEX, а фирмой, оказывающей консалтинговые услуги по внедрению САПР, стала компания «Топ Системы» — разработчик этого ПО. Выбор был основан на том, что с программными продуктами TFLEX сотрудники конструкторскотехнологических служб предприятия знакомы, а лучше разработчика программный продукт не знает никто.

Для успешного внедрения комплексной информационной системы КТПП в составе отдела информационных технологий была сформирована группа внедрения, состоящая из специалистов предприятия различного профиля.

Первоочередной задачей была ревизия всех установленных на тот момент лицензий и технического оснащения рабочих мест конструкторов и технологов. Для рационального применения имеющихся лицензий предприятие перешло с локальных версий на сетевые. Таким образом был определен объем затрат на оснащение рабочих мест и сервера под КИС КТПП.

Следующим этапом было проведение анализа процессов КТПП, реализуемых на предприятии. С этой целью был проведен опрос всех подразделений технической службы, а их работа была подробно описана в рамках КТПП с отражением движения документов в виде диаграмм. В результате был создан документ «Архитектура решения КИС КТПП». Анализ реализуемых процессов позволил определить, с каких подразделений начать внедрение системы. Был представлен укрупненный информационный поток данных в создаваемой системе, подобраны механизмы реализации. На этом этапе также был разработан документ «Устав проекта», определяющий задачи и цели, стратегию и методологию внедрения, организационную структуру, зоны ответственности всех специалистов и руководителей подразделений.

Следующим этапом проекта стало обучение группы внедрения и ключевых пользователей инструментарию модулей TFLEX. С целью качественного выполнения данного этапа был сформирован и оборудован всем необходимым учебный класс, выделено дополнительное время для проведения обучения. Совместными силами группы внедрения, специалистов консалтинговой компании и с привлечением ключевых пользователей постоянно проводится обучение как базовым знаниям инструментария TFLEX, так и вновь разработанному функционалу.

После обучения начался этап настройки системы автоматизации технического документооборота TFLEX DOCs 2010, создания справочников, первичное тестирование отдельных функциональных модулей, проверка совместимости процессов. Большая часть справочников была переработана, а справочные данные были выверены на соответствие требованиям нормативных документов. Для выполнения данного этапа нельзя было обойтись без конструкторскотехнологического отдела стандартизации. Перед внедрением новых механизмов обязательно проводилось тестирование с участием собственников процессов в качестве принимающих.

Непосредственное внедрение КИС КТПП началось с конструкторских подразделений предприятия. На уровне руководства предприятия было принято решение о ведении всех конструкторских разработок с использованием трехмерного проектирования в одной, принятой для всех подразделений версии TFLEX CAD 3D, данное решение закреплено в соответствующих документах. Установлено и постоянно совершенствуется 41 рабочее место конструктора. Автоматизация затронула такие отделы, как отдел главного технолога, отдел крепежных изделий и пружин, отдел инструментального производства.

Сегодня конструкторы используют современные технологии, например при проектировании ответственного крепежа объемноматематические модели будущих изделий подвергаются конечноэлементному и динамическому анализу. В качестве инструмента для выполнения таких расчетов специалисты подразделений применяют ПО ANSYS и TFLEX Анализ.

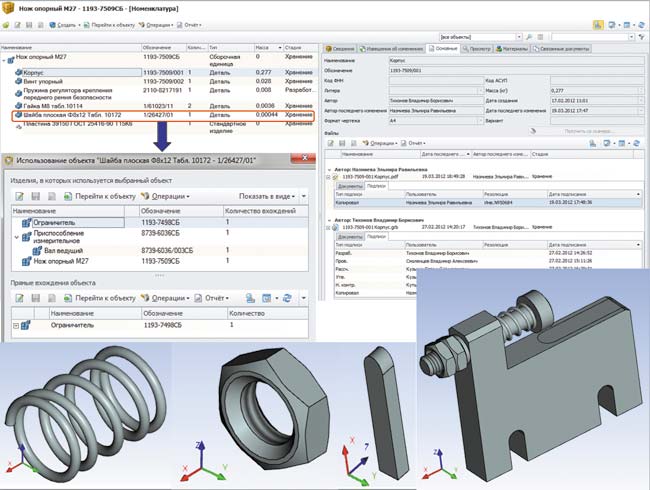

При ведении номенклатуры изделий, согласно концепции проекта, необходимо было разделить конструкторские и технологические составы. После полного согласования и утверждения номенклатура и чертеж сдаются на хранение, а внесение изменений возможно только через специальную функцию: Извещение об изменении в номенклатуре для конструктора должны храниться и отображаться сведения о составе изделия, параметрах подключения при использовании любого объекта номенклатуры или сборочной единицы в других изделиях и, конечно же, управление чертежами. Для реализации автоматизированного технического документооборота на предприятии была внедрена простая электронная цифровая подпись, а ее статус закреплен в соответствующем документе (рис. 1).

Рис. 1. Пример ведения номенклатуры конструкторского состава: нож опорный

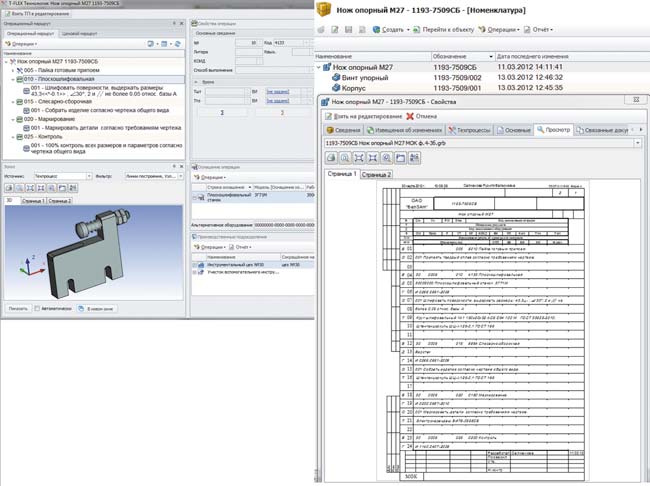

Технологическая структура, как вариант, хранится отдельно от конструкторской и содержит информацию о том, как и из чего изготовить изделие. В настоящий момент технологические процессы проектируются с применением настроенного для каждого вида производства специального автоматизированного рабочего места (АРМ) технолога, а выходная документация формируется автоматически через встроенный генератор отчетов TFLEX DOCs и отвечает требованиям нормативных документов. Документация также подключается к Номенклатуре в виде готового комплекта технологического процесса (рис. 2).

Рис. 2. Пример ведения технологической структуры

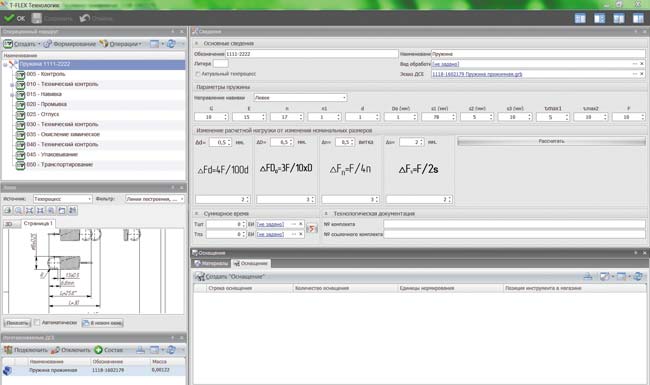

Каждый пользователь, работающий в системе, выполняет определенный набор функций, а для повышения эффективности его работы интерфейс рабочего места настраивается непосредственно под конкретные задачи. Например, технолог пружинного производства, проектируя свой технологический процесс, должен работать с конкретными данными и использовать конкретные формулы для расчета пружин (рис. 3).

Рис. 3. АРМ технолога пружинного производства

Рис. 4. Рабочая страница технолога инструментального производства

То есть АРМ направлен именно на разработку своего технологического процесса. Оказалось, что этого инструментария недостаточно, и были созданы специальные рабочие страницы, на которых размещены различные элементы управления. Например, рабочая страница технолога инструментального предприятия (рис. 4) вместе с АРМом минимизирует потерю времени.

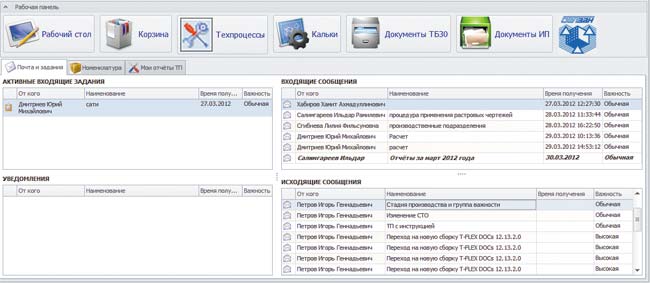

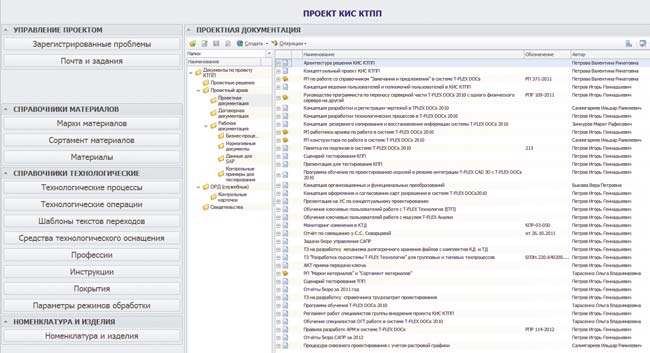

Руководитель проекта должен иметь оперативный доступ к информации о ходе работ по проекту, а также возможность наблюдать за выполнением задач (рис. 5).

Рис. 5. Рабочая страница руководителя проекта

Пользователь должен работать с интуитивно понятным интерфейсом, который не содержит избыточной информации. Такой интерфейс должен включать только те диалоги или параметры, которые появляются, исчезают или блокируются в зависимости от целей пользователя и его действий. На этом принципе основаны ведущиеся в настоящий момент работы по созданию АРМов для технологов подразделений и кастомизация интерфейсов для пользователей предприятия.

В планах дальнейшего развития проекта — вопервых, разработка и внедрение полуфабрикатного ведения технологической структуры изделия и передачи необходимых параметров в SAP ERP в реальном времени; вовторых, реализация сквозного метода разработки технологического процесса на основе полуфабрикатного метода.

После решения первых двух задач планируется перейти к реализации сопряжения двух систем TFLEX DOCs 2010 c SAP ERP.

Первые положительные результаты внедрения автоматизированной КТПП на базе программных продуктов TFLEX — это уменьшение сроков проектирования и количества инженерных ошибок.