Автоматизированная система технологической подготовки производства и ведения заказов на платформе ЛОЦМАН:PLM на Заводе скважинной геофизической аппаратуры ОАО НПФ «Геофизика»

Завод скважинной геофизической аппаратуры ОАО НПФ «Геофизика» приступил к промышленной эксплуатации автоматизированной системы (АС) технологической подготовки производства (ТПП) и ведения заказов на платформе ЛОЦМАН:PLM, что обеспечило возможность организации единой информационной системы с головным предприятием. В системе сохранены существующие бизнес-процессы и наработки по заказам с 2004 года, дополнительно реализовано трудовое нормирование по технологическим элементам и учет сдельных работ с формированием отчета «сдельный наряд». Работы выполнены компанией АСКОН-Уфа, платиновым партнером АСКОН.

Завод скважинной геофизической аппаратуры (ЗСГА) является подразделением ОАО НПФ «Геофизика», одного из ведущих научнопроизводственных предприятий России по созданию и производству специальных и уникальных средств и технологий для геофизических исследований скважин на всех этапах их строительства и эксплуатации.

ЗСГА имеет современный станочный парк, позволяющий выполнять обработку деталей с высокой степенью точности. Благодаря освоению дополнительных производственных операций (монтаж, сборка приборов, испытания) ЗСГА стал производителем конечной продукции, номенклатура которой составляет несколько десятков наименований.

Работа технологического отдела ЗСГА носит особый характер. В отличие от привычных бизнеспроцессов в технологических подразделениях, где разрабатываются техпроцессы на каждую ДСЕ, здесь работа нацелена на ведение данных о заказах на производство продукции.

Первым шагом автоматизации ТПП и ведения заказов на ЗСГА явилась разработка собственной программы на платформе СУБД MS Access в 2004 году. В результате удалось существенно увеличить количество выполняемых заказов. К середине 2010 года база данных (БД) насчитывала около 4 тыс. различных заказов и 36,5 тыс. ДСЕ. Однако особенности принятой платформы налагали ряд ограничений на возможность коллективной работы с общими данными. Быстрый рост объемов вносимых данных стал приводить к сбоям в структуре БД и постоянным ошибкам при разделении прав доступа: одновременно один заказ могли открыть два пользователя, произвести редактирование, а при сохранении заказа имела место потеря данных, внесенных одним из пользователей. При этом большой объем БД практически исключал возможность перепроверить достоверность хранимой информации. Вследствие незащищенности БД от любых непредвиденных факторов с каждым днем становились всё реальнее риски потери накопленной информации.

Следует отметить, что с началом партнерства ОАО НПФ «Геофизика» с компанией АСКОНУфа стартовало активное внедрение САПР КОМПАС3D

в конструкторской среде головной фирмы. В связи с этим всё чаще возникала потребность в экспорте структуры прибора из спецификаций КОМПАС3D в программу ТПП и ведения заказов.

Всё это создало предпосылки для пересмотра платформы для ТПП и ведения заказов на следующем этапе автоматизации на основе комплексного подхода, обеспечивающего возможность организации в дальнейшем единой информационной системы с головным предприятием.

Учитывая большой опыт в комплексной автоматизации конструкторскотехнологической подготовки производства, историю партнерства с ОАО НПФ «Геофизика» и шаговую доступность офиса, осенью 2010 года было принято решение доверить компании АСКОНУфа разработку АС ТПП и ведение заказов на платформе системы управления данными об изделии ЛОЦМАН:PLM.

Перед разработчиком были поставлены следующие цели:

- сохранение всех наработок и заказов с 2004 года в новой системе;

- перенос существующих бизнеспроцессов на новую платформу;

- сокращение затрат на переобучение персонала за счет сохранения пользовательского интерфейса;

- автоматизация трудового нормирования по технологическим элементам, что позволит сделать более прозрачным и понятным бизнеспроцесс нормирования трудовых затрат на однотипные детали и сборочные единицы в различных заказах и выполненных разными нормировщиками;

автоматизация учета сдельных работ с последующим формированием отчета «Сдельный наряд», что может значительно сократить загрузку нормировщиков при передаче части полномочий вновь вводимым нарядчицам.

Основные этапы работ по созданию автоматизированной системы:

1. Импорт БД из старой системы:

- сохранение всех заказов с 2004 года;

- перенос справочника материалов;

- перенос справочника покупных и стандартных изделий;

- перенос справочника технологических операций.

2. Создание подсистемы «Управление данными о заказах», обеспечивающей:

- ввод нового заказа с возможностью коррекции структуры и последовательности обработки;

- ввод технологического состава;

- ввод технологического маршрута;

- уточненное и оптимизированное автоматическое формирование данных для лимитнозаборной карты;

- автоматизированное нормирование трудозатрат для стандартных технологических элементов (методику пока разработали для токарной, фрезерной и шлифовальной операций).

3. Создание подсистемы «Управление сдельными работами», обеспечивающей:

- ведение справочника сдельщиков (ф.и.о., табельный номер, участок, тарифная ставка);

- учет сдельных работ по заказам за отчетный период.

4. Создание подсистемы формирования полного пакета технологических и производственных отчетов на запуск заказа в производство.

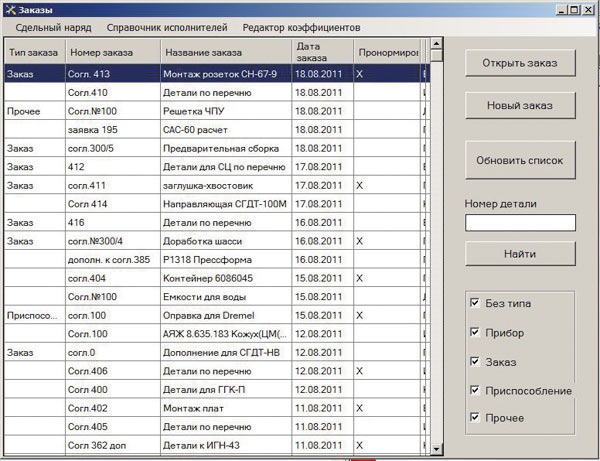

Разработанная автоматизированная система позволяет выполнять ряд задач, которые отличаются от классической модели применения PDMсистем в ТПП. Работа в системе начинается с создания нового заказа на изготовление продукции (рис. 1).

Рис. 1. Ведение производственных заказов изготовления продукции

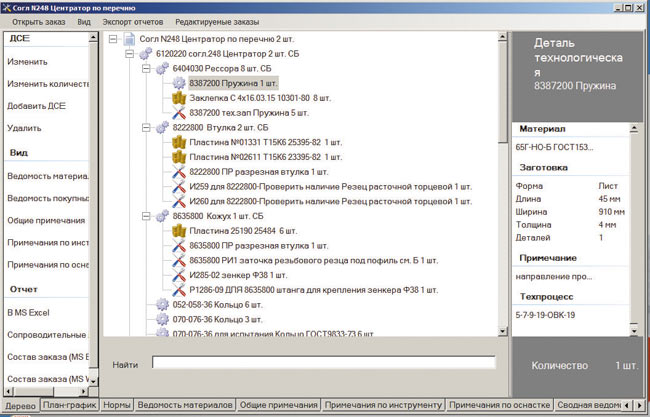

Далее технолог формирует состав данного заказа, который отображается в виде «дерева» (рис. 2). Это позволяет наглядно представить все зависимости ДСЕ, материалов, покупных и стандартных изделий, а также технологического оснащения.

Разработка технологического процесса изготовления каждой ДСЕ сводится к набору последовательности операций (составление маршрута) из заранее определенного перечня.

Рис. 2. Разработка технологических составов изделий на заказ. Отображается в виде «дерева»

Расчет заготовки выполняется автоматически, как только технолог назначит материал детали и определит параметры заготовки (форма и размеры).

После наполнения заказа технолог передает его на нормирование трудозатрат. Дата передачи на нормирование также фиксируется в системе для возможности в дальнейшем получить сведения о степени проработки заказа.

Нормирование в системе реализовано двумя способами:

- ручное нормирование, когда в предоставленную форму нормировщик вводит величину трудозатрат на каждую требуемую операцию;

- автоматизированное нормирование, когда выполняется описание геометрии технологического элемента и в зависимости от коэффициентов получается норма времени.

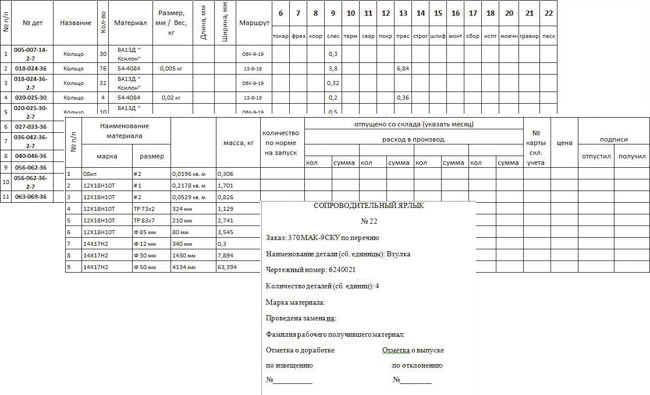

В отличие от традиционного подхода в ТПП, когда технологи формируют комплекты технологической документации (маршрутные карты, операционные карты), разработанная АС позволяет получать следующие документы:

- планграфик на заказ, в котором перечислены все ДСЕ, включая покупные изделия и их нормы времени изготовления;

- ведомость материалов (лимитнозаборная карта);

- ведомости покупных изделий и оснастки;

- сопроводительные ярлыки на каждую ДСЕ (рис. 3) с указанием маршрута изготовления и требуемых данных по ДСЕ (обозначение, наименование, материал, количество и данные по используемому оснащению).

Особенностью разработанной системы является реализованный функционал по ведению данных о сдельных работах в производстве по заказам.

В АС ведется пофамильный справочник рабочих, занятых в производстве. По окончании трудовой смены мастер отмечает в АС по каждому рабочему выполненные им операции, количество годных деталей и процент выполнения. На основе полученных данных автоматически производится расчет выполненной работы в денежном эквиваленте.

Рис. 3. Подготовка и выпуск технологических и производственных отчетов

В конце каждого месяца по каждому рабочему за отчетный период формируется сдельный наряд, где указано, какие ДСЕ, по каким заказам и в каком количестве были выполнены.

Данная АС позволила освободить нормировщиков от рутинных операций по ручному заполнению сдельных нарядов, что, в свою очередь, сократило количество ошибок, связанных с человеческим фактором.

На семинаре «День машиностроителя с АСКОН» ведущий инженертехнолог ЗСГА Андрей Бредихин в своем докладе отметил: «В результате проведенной работы создана и передана в промышленную эксплуатацию автоматизированная система на современной программной платформе, с высокой производительностью и большим потенциалом по интеграции с информационным пространством головной фирмы, в частности с конструкторским отделом». |

В автоматизированной системе удалось упорядочить и сделать более открытым процесс нормирования, а следовательно, и процесс формирования конечной цены. При этом значительно упростилась процедура начисления зарплаты (индивидуальный наряд), а при небольшой модернизации появится возможность получать в реальном времени процент выполнения каждого заказа.

В дальнейшем планируется организация полноценных справочников материалов и сортаментов, расширение функционала по трудовому нормированию и создание справочника технологического оснащения. На момент написания статьи руководством ОАО «НПФ «Геофизика» принимается важное решение о включении автоматизированной системы ТПП в контур комплексной системы управления производственным предприятием, что позволит решать задачи учета, планирования и управления на уровне фирмы.