Компьютерное моделирование процессов формирования крупных стальных кузнечных слитков

Введение

Крупные стальные кузнечные слитки (по условной классификации — массой 100300 т) используются в качестве заготовок для изготовления роторов турбин, прокатных валков, валов для установки судовых гребных винтов и др. Высокое качество литой заготовки является критичным условием для обеспечения приемлемых эксплуатационных характеристик конечного изделия. Деталь должна прослужить весьма длительное время в составе конструкции сложных устройств и механизмов, стабильно сохраняя требуемый уровень механических свойств. Обычно потребное количество крупных слитков одинаковой конфигурации исчисляется мелкими партиями либо даже однойнесколькими штуками, что определяет своего рода уникальность процедуры их производства. В то же время сложность процедуры изготовления слитка, значительные убытки при выборе неудачной технологии производства делают весьма высокой меру ответственности за результат коллектива, занятого разработкой технологии производства и ее практической реализацией, причем ответственность эта возрастает пропорционально увеличению массы слитка. В связи с высокой массой потребляемого при производстве металла необходимо сочетать принципы разработки, обеспечивающие получение здоровых слитков, с экономичностью будущей технологии, позволяющей получить высокий выход годного.

В этих условиях чрезвычайно ценным представляется предварять запуск слитка в производство компьютерным моделированием для анализа и оптимизации технологии литья на виртуальной модели. Для этих целей чаще всего используются универсальные программные продукты — коммерческие системы компьютерного моделирования литейных процессов (СКМ ЛП), а иногда и специализированные приложения, созданные для моделирования исключительно условий литья слитков. С точки зрения расчета формирования слитка в СКМ ЛП задача моделирования выглядит на первый взгляд несложной, ведь конфигурация слитка проста, а сам процесс литья традиционен. Однако существуют обстоятельства, связанные прежде всего именно с весьма значительными габаритами заготовки и длительностью протекания всех этапов формирования слитка, которые делают процедуру постановки задачи моделирования и анализа результатов не столь тривиальной. В настоящей работе исследовались технологии литья некоторых крупных слитков, а также то, на какие вопросы, связанные с прогнозом качества слитка, сможет сегодня ответить компьютерное моделирование и насколько глубокие ответы будут получены на те или иные вопросы. Для проведения исследований в нашем распоряжении имелись конечноэлементные коммерческие СКМ ЛП «ПолигонСофт» и ProCAST, а также разработанный в ЦНИИТМАШ конечноразностный программный продукт «Крупный слиток», ориентированный исключительно на анализ литья заготовок типа слитков, в силу чего при его создании была признана достаточной двумерная постановка задачи.

Постановка задачи и исходные данные

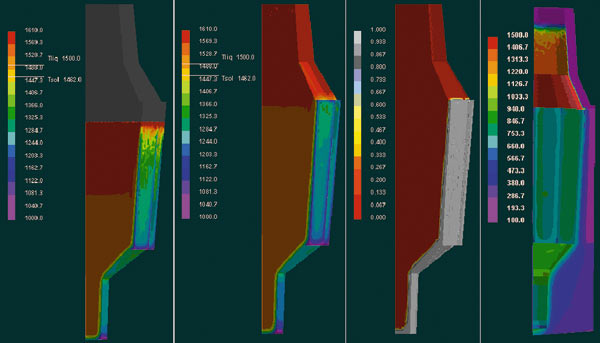

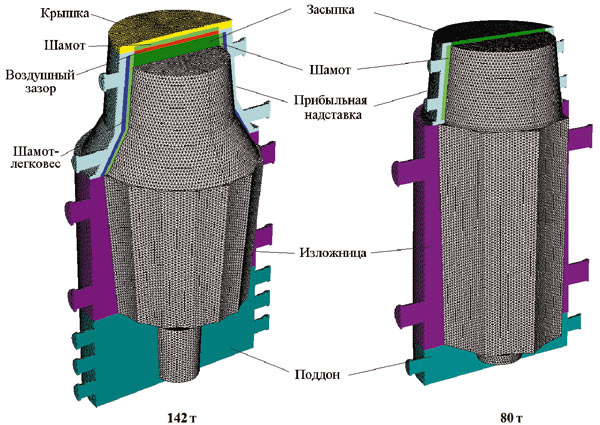

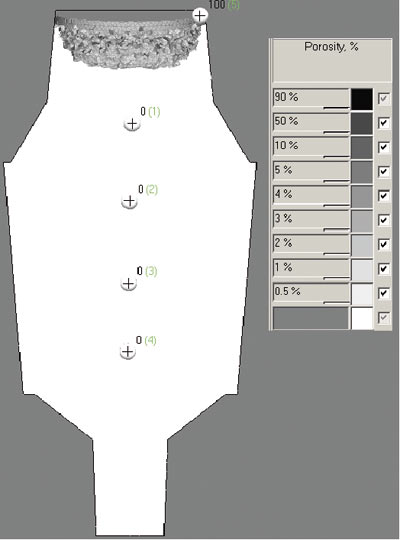

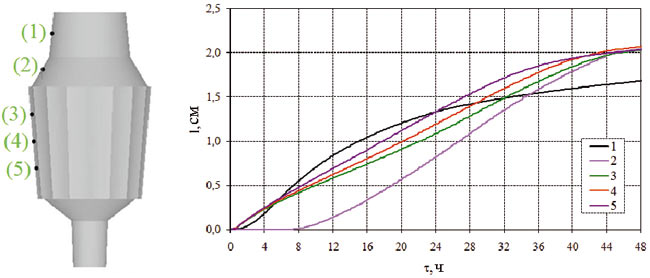

В качестве ключевых задач диагностики технологии производства крупных слитков, поддающихся решению при помощи имеющихся программных пакетов, выделяли исследование циркуляции расплава и его охлаждения в процессе заливки, анализ теплообмена при затвердевании слитка с учетом естественной конвекции расплава и формирования зазора между слитком и изложницей, условий возникновения усадки в теле слитка, эффективности работы прибылей, развития химической неоднородности в осевой зоне, выявление склонности к повреждению изложниц. В рамках данной работы производили анализ технологий литья слитков 142 т и 80 т (рис. 1). Эти слитки спроектированы в соответствии с традиционным подходом к генерации технологических решений по производству крупных литых заготовок. В настоящее время в связи с широким применением новых материалов с повышенными теплоизолирующими и экзотермическими свойствами наблюдается отход от такой конструкции слитков в сторону установки цилиндрических прибылей уменьшенного объема и снижения конусности. Однако и слитки показанной конструкции часто встречаются в производстве. Это связано с тем, что при наличии удачной проверенной технологии металлургические предприятия зачастую предпочитают следовать ей и впредь, нежели внедрять новую, грозящую сложностями на начальных этапах запуска в производство и еще неизвестно, способную ли дать лучший результат. Безусловно, на многие вопросы при таком внедрении способно ответить компьютерное моделирование, равно как и помочь в анализе давно запущенных в производство технологий с целью их оптимизации. Слитки традиционной конструкции были рассмотрены нами в силу интереса к такому исследованию наших партнеров, производящих эти литые заготовки в настоящее время и располагающих некоторым набором собранных по ним экспериментальных данных.

Рис. 1. Конечно-элементные модели слитков массой 142 т и 80 т, представленные в препроцессоре СКМ ЛП «ПолигонСофт»

Слиток массой 142 т отливают из стали 25ХН3МФА в предварительно разогретую до ~100350 °С оснастку, изготовленную из серого чугуна марки СЧ25. Температура заливки составляет 1580 °C, разливку производят в вакууме с использованием промежуточного ковша, а по завершении заливки снимают вакуум. Затем зеркало расплава утепляют рисовой шелухой и устанавливают теплоизолирующую крышку. Извлечение затвердевшего слитка из изложницы производят через 48 ч. Слиток отличается благоприятной с точки зрения протекания процесса затвердевания геометрией: отношением высоты к условному диаметру H/D=1 и конусностью 8% на сторону. Слиток массой 80 т отливают из стали 35ХНМ в разогретую до ~100 °С чугунную оснастку по сходной со слитком 142 т технологии. Геометрия слитка: H/D=1,9, конусность на одну сторону 1,7%.

Необходимо было создать такие условия проведения анализа технологий литья, при которых результаты расчетов, полученные в использованных в работе разных расчетных пакетах, дополняли бы друг друга. Поскольку процессы теплообмена являются ведущими при формировании качества слитков, добивались хорошего согласования полученных в разных системах результатов тепловых расчетов, которые в конечном счете сверяли с экспериментально замеренными температурами для проверки адекватности компьютерных моделей. При хорошем согласовании температурных полей можно рассчитывать на то, что модели для расчета усадки, деформационных процессов, ликвации и др. (которые реализованы поразному в разных пакетах, а некоторые, к примеру, и вовсе реализованы исключительно в какомлибо одном пакете) работают при одних и тех же условиях, поэтому результаты расчетов в разных системах корректно подвергать сравнению либо они будут дополнять друг друга. Для получения указанного согласования уделялось особое внимание параметрам, вводимым в качестве исходных данных в разных системах моделирования, ведь способы ввода, число учитываемых свойств материалов и условий протекания тех или иных процессов при литье различаются от системы к системе.

Вводимые при расчетах в качестве исходных данных теплофизические свойства материалов оснастки были позаимствованы из баз данных, подключенных к СКМ ЛП, а теплофизические и механические свойства заливаемых сталей генерировали, исходя из химического состава при помощи модуля «Thermodynamic Database Fe» системы ProCAST. На границе раздела объекта моделирования с окружающей средой задавали условия конвективного и лучистого теплообмена, а при расчете теплового взаимодействия отливки и формы учитывали лучистый и кондуктивноконвективный механизмы теплообмена в воздушном зазоре, растущем по мере образования твердой корки на поверхности слитка.

Моделирование заливки расплава

Поступление металла в полость разливочной оснастки осуществляется путем его заливки сверху либо сифоном. В настоящее время сифонная разливка крупных слитков применяется всё чаще и иногда дает возможность повысить качество слитка. Заливка снизу позволяет предотвратить повышенное окисление расплава, благодаря чему можно отказаться от использования вакуума, определяет возможность повышения качества поверхности слитка, что иногда может рассматриваться как второстепенный фактор, но в ряде случаев позволяет избежать в процессе ковки развития трещин, распространяющихся с поверхности вглубь тела слитка. Однако максимальная масса слитка, получаемого заливкой снизу, обычно ограничена ~200 т, что сопряжено с растущими сложностями в изготовлении оснастки при повышении массы слитка. Поэтому получение крупного слитка заливкой сверху типично в наши дни.

Заполнение оснастки расплавом при заливке сверху моделировали в ProCAST, причем, во избежание вычислительных проблем с расчетом струи расплава, задавали источник массы, который изначально находился на дне поддона, а затем непрерывно поднимался вверх так, что его положение всё время совпадало с текущим уровнем зеркала расплава. Безусловно, принятое допущение снижает точность моделирования заливки, в большей степени — в зоне соударения струи с зеркалом расплава, но позволяет избежать проблем при вычислении гидродинамики падающей струи и свободной поверхности расплава, характерных для конечноэлементных моделирующих пакетов. В то же время другая важная задача установления температурного поля в процессе и по завершении заливки решается с достаточной степенью точности. Большая масса заливаемого расплава и относительная скоротечность процедуры заливки по сравнению с периодом застывания слитка определяют в любом случае низкую интенсивность охлаждения металла, как и в ситуации, если бы моделировалось падение струи, интенсифицирующее вынужденную конвекцию расплава. Очевидно также, что длительность процессов затвердевания крупных слитков определяет высокую вероятность установления регулярного теплового режима [1], когда процесс перестает зависеть от начальных условий, в том числе от температурной картины, сложившейся после заливки расплава.

Поле температур в процессе и после заливки, однако, не перестает быть важной характеристикой с точки зрения диагностики процесса заполнения. К примеру, важно установить наличие переохлажденных зон в расплаве, локального, избыточно быстрого роста твердой корки у поверхности изложницы, что может отрицательно повлиять на качество поверхности слитка, слишком сильного разогрева оснастки, способного привести к подплавлению изложницы, а в совокупности с ударным воздействием струи — к эрозии поддона.

На рис. 2 приведены результаты расчета заливки слитка 142 т. Среднее падение температур за время заливки (26 мин) составляет до 4050 °C и сохраняется от промежуточной (см. рис. 2а) до завершающей стадии (см. рис. 2б), поскольку уже поступивший в полость оснастки металл не успевает заметно охладиться в силу большой его массы и разогрева вновь поступающими порциями расплава. На момент окончания заливки на поверхности тела слитка успевает образоваться твердая корка металла (см. рис. 2в) — в среднем около 5 см, в то время как на поверхности прибыльной части металл жидкий, что связано со значительным снижением теплоотвода от расплава по достижении уровня утепленной части прибыльной надставки, а также с условиями заливки, при которых наиболее горячий металл в последние минуты оказывается в прибыльной части. Анализ температурного поля чугунной оснастки в процессе и на момент окончания заливки (см. рис. 2г) не выявляет наличия опасно перегретых зон, а в качестве благоприятного фактора следует отметить особо сильный разогрев теплоизоляции, примыкающей к нижнему усеченному конусу прибыльной части слитка.

Рис. 2. Результаты решения в СКМ ЛП ProCAST тепловой задачи для процесса заливки слитка 142 т: а — температуры в слитке через 16 мин после начала заливки; б — температуры в слитке по завершении заливки на 26 мин; в — доля твердой фазы, выделившейся на момент завершения заливки; г — температурное поле формы на момент завершения заливки

Моделирование затвердевания металла и образования усадки

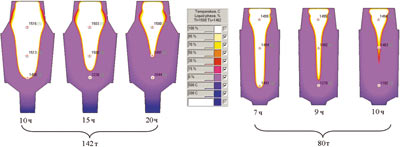

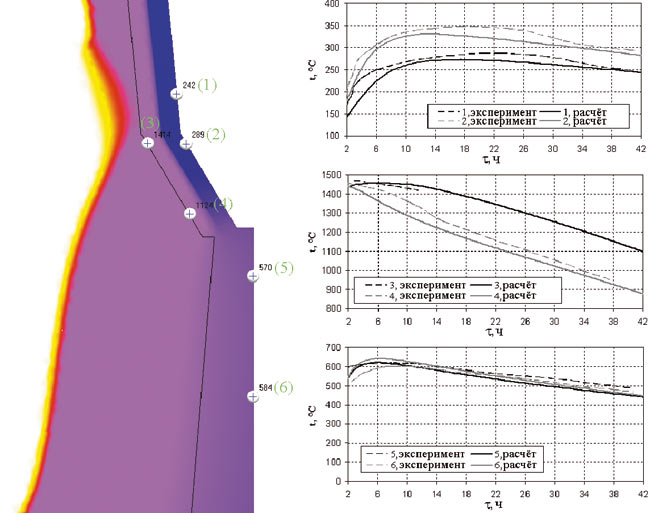

Ключевой стадией вычислений, главным образом определяющей результат прогноза качества слитков, является расчет температурнофазовых полей при затвердевании. Первоначально мы производили сверку результатов моделирования в разных программных пакетах с температурами, замеренными при литье реального слитка с помощью термопар, зачеканенных на глубину до нескольких миллиметров под поверхность разных частей оснастки (рис. 3).1 Все использованные моделирующие системы показали приемлемое согласование результатов расчета с данными эксперимента.

Рис. 3. Изменение во времени температур в различных точках на поверхностях оснастки слитка 142 т согласно результатам моделирования (сплошные линии) в СКМ ЛП «ПолигонСофт» и экспериментальным данным (пунктир)

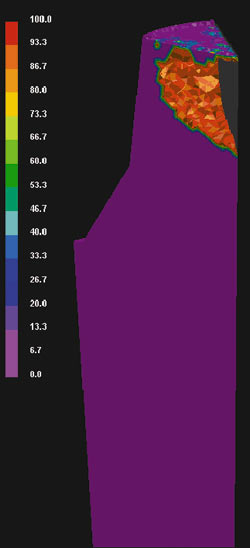

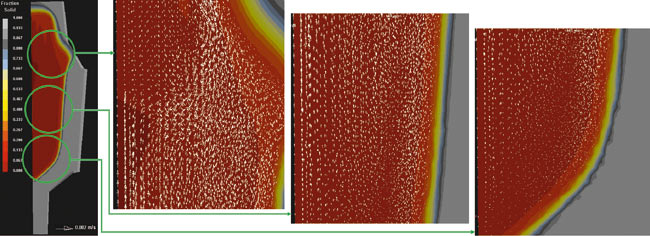

Конфигурация слитка 142 т определяет весьма хорошее соблюдение принципа направленности при его затвердевании. На протяжении всего процесса затвердевания зона жидкой фазы в теле этого слитка подобна расширяющемуся вверх конусу (рис. 4), а двухфазная зона концентрируется лишь на боковой поверхности этого конуса. Таким образом, условия для возникновения осевой рыхлоты (рис. 5а и 5б) отсутствуют.

Рис. 4. Характерная динамика изменения доли жидкой фазы в слитках 142 т и 80 т по результатам расчета в СКМ ЛП «ПолигонСофт»

Конфигурация и особенности технологии изготовления слитка 80 т не позволяют избежать одновременного затвердевания осевой части слитка (см. рис. 4), поэтому предрасположенность к формированию осевой рыхлоты (рис. 5в) очевидна. Первоначально зона жидкой фазы также представляет собой форму расширяющегося кверху конуса, но затем его конфигурация нарушается, и примерно через 10 ч становятся очевидными неблагоприятные условия по питанию осевой зоны. Благодаря развитой модели прогноза пористости в СКМ ЛП «ПолигонСофт» [2], позволяющей спрогнозировать как макро так и микропористость путем расчета перемещения зеркал расплава во всех изолированных от питания зонах и фильтрации расплава в поле давлений в двухфазной зоне соответственно, выяснилось, что осевая рыхлота формируется по смешанному механизму. Пористость в осевой зоне составляет 0,52,0% по шкале «ПолигонСофт».

Результаты расчета усадки в исследованных слитках хорошо согласуются с данными из практики их производства.

Безусловно, на практике следует стремиться к исключению присутствия осевой рыхлоты в литой заготовке, ведь дефекты могут устраняться при ковке не полностью. Экспертам в области литья слитков хорошо известно, что в отсутствие специальных воздействий качество крупного слитка, в частности склонность к появлению осевой рыхлоты (типично — под уровнем 3/41/2 от высоты тела слитка), в решающей степени определяется его конфигурацией. Влияние предварительного разогрева оснастки на температурную картину в слитке обычно быстро ослабевает. Роль оснастки в теплоотводе от слитка снижается после нарастания на его поверхности значительной корки твердого металла, что сопровождается образованием зазора между слитком и изложницей. В этой ситуации большое значение имеет теплоотвод от жидкой и двухфазной зон в саму эту корку. Действие прибыли неминуемо распространяется на ограниченную глубину, а сколь угодно эффективное утепление обычно направлено на снижение ее металлоемкости за счет сокращения высоты, но не способно предотвратить образование рыхлот в заглубленных частях тела слитка.

В нашей практике присутствовал ряд задач, в которых с помощью моделирования была показана бесперспективность мер по утеплению прибыли с точки зрения повышения качества тела слитка. Виртуальная модель позволяет ставить на ней вычислительные эксперименты, задавая идеальные, даже невозможные в реальности условия теплоизоляции прибыли. В результате таких расчетов было показано, что избежать неблагоприятного режима затвердевания можно лишь изменением конфигурации тела слитка. Регулировать теплоотвод от тела слитка во избежание появления осевой рыхлоты возможно также посредством специальных мер: нанесением неравномерного по высоте изложницы слоя огнеупорного покрытия, устройством систем подогрева и охлаждения различных частей оснастки, созданием в теле изложницы карманов, заполненных воздухом или материалами с разной теплоотводящей способностью.

a

a б

б в

в

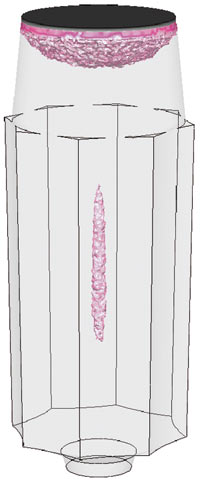

Рис. 5. Результаты прогноза усадочных дефектов в слитках: а — слиток 142 т, утепление зеркала расплава в прибыли сразу после заливки (СКМ ЛП «ПолигонСофт»); б — слиток 142 т, утепление зеркала расплава в прибыли через 30 мин после заливки (СКМ ЛП ProCAST); в — слиток 80 т, выведены зоны, в которых присутствует пористость свыше 0,5% (СКМ ЛП «ПолигонСофт»)

В случае утепления зеркала расплава в прибыли слитка 142 т сразу после заливки удается избежать образования твердой корки на границе раздела с засыпкой. Глубина усадочной раковины составляет в этом случае около 700 мм (см. рис. 5а). С помощью моделирования мы показали, что если утепление производят через определенное время (технологическая задержка — около 30 мин), либо после задержки выполняют лишь засыпку без установки крышки, либо не утепляют прибыль сверху вообще, то во всех этих случаях на верхней поверхности успевает развиться твердая корка, а усадочная раковина последовательно заглубляется максимум до 1100 мм, то есть чуть ниже уровня верхнего усеченного конуса прибыли, и склонна приобретать коническую форму. Таким образом, прибыль обладает значительным запасом металла и для условий слабого утепления. Из результатов моделирования следует, что зона под усадочной раковиной, в которой на длительное время концентрируется затвердевающий в последнюю очередь обогащенный примесями расплав, во всех случаях с запасом умещается в нижнем конусе прибыли. Слиток проектировался под менее эффективные условия утепления, предусматривающие применение вермикулита в качестве засыпки, но при использовании нового способа утепления размер прибыли следует признать избыточным. Согласно расчетам, рекомендовано сокращение высоты прибыли на 20%.

Задача, касающаяся возникновения твердой корки на поверхности прибыли, представляется нетривиальной: сразу после завершения заливки зеркало расплава перемещается вниз, но в то же время оно отдает температуру в окружающую среду и способно послужить зарождению узкого моста твердой фазы под небольшим вогнутым участком, в котором успела произойти усадка. Моменту образования твердой корки на контактирующей с окружающей средой поверхности расплава зачастую уделяется недостаточно внимания в СКМ ЛП, поскольку они прежде всего ориентированы на литье фасонных отливок, в условиях которого расчет тонкостей взаимодействия открытых участков расплава с окружающей средой — второстепенная задача. Так, несмотря на точную усадочную модель в СКМ ЛП «ПолигонСофт», учитывающую перемещение зеркал расплава, смоделировать в ней условия возникновения корки на открытой поверхности довольно трудно в рамках запуска одного непрерывного расчета, поскольку для этого программа должна была бы разделять механизмы развития раковины и макропористости в открытой прибыли и в теле литой заготовки соответственно. Специальная модель формирования раковины предусмотрена в СКМ ЛП ProCAST [3], и для случая охлаждения открытой поверхности расплава значительной площади на воздухе удается смоделировать возникновение твердой корки (рис. 5б).

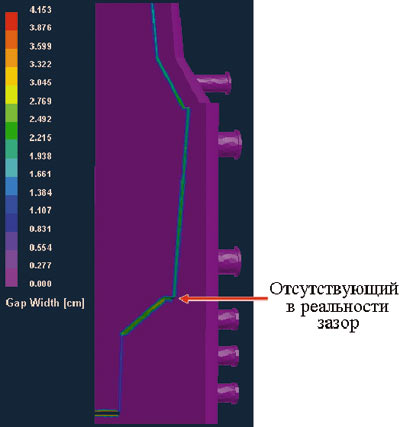

Моделирование формирования зазора между слитком и изложницей

Важным обстоятельством при формировании слитков представляется возникновение зазора между слитком и оснасткой. Современные СКМ ЛП, ориентированные в первую очередь на моделирование литья фасонных отливок, могут не обладать в достаточной мере инструментами для полноценного учета влияния зазора на процесс теплообмена при затвердевании. Для фасонного литья присутствие зазора по всей границе раздела отливка — форма — крайне нетипичная ситуация. На практике, в особенности в случае литья в разовые формы, имеет место смешанный вид границы раздела, когда пятна плотного контакта соседствуют с зазором. Однако зачастую СКМ ЛП позволяют прибегнуть к одновременному с расчетом затвердевания решению задачи напряженнодеформированного состояния, учитывающей механическое взаимодействие отливки с формой, что открывает возможность расчета изменения их геометрических размеров, столь важного для предсказания формирования зазора. Осложнение состоит в том, что решение задачи напряженнодеформированного состояния в десятки раз замедляет протекание расчетов, поэтому такое уточнение постановки задачи формирования слитков возможно лишь при наличии соответствующих временных ресурсов. При разработке специализированной системы, работающей исключительно с простыми конфигурациями литых заготовок, возможно предусмотреть упрощенное решение задачи о формировании зазора. Так, имевшаяся в нашем распоряжении расчетная система «Крупный слиток» предусматривала очевидную быстроработающую модель расчета ширины зазора l, для которого, при пренебрежении неравномерностью распределения температур во внутренних точках твердой корки, вносящего некоторые коррективы в динамику смещения границы, и изменением размеров изложницы, можно записать:

l = Rmld – Ring (1 – αT(Tking – Tk+1ing)), (1)

где αT — коэффициент линейной термической усадки твердого металла; Ring — расстояние от оси симметрии слитка до его поверхности; Rmld — расстояние от оси симметрии до поверхности изложницы; Tking и Tk+1ing — температура поверхности слитка в моменты времени Tk и Tk+1 соответственно (k — номер шага по времени).

На рис. 6 приведено изменение во времени ширины зазора при затвердевании слитка 142 т по результатам решения задачи напряженнодеформированного состояния системы слитокоснастка средствами СКМ ЛП ProCAST. При расчетах изложницу принимали за абсолютно жесткое тело. Реализованная в ProCAST модель не учитывает перемещение литой заготовки под действием гравитации. Очевидно, что в реальности слиток будет перемещаться вниз по мере увеличения толщины твердой корки в нижней его части. Так, слиток 142 т способен непрерывно опускаться на текущую величину показанного в расчете «фиктивного» зазора (см. рис. 6а) между горизонтальной частью выступа в нижней области тела слитка и поддоном, если только не возникнет условий, когда смещение вниз будет стопориться боковыми стенками изложницы.

а

а

б

б

Рис. 6. Расчет формирования зазора между оснасткой и слитком в СКМ ЛП ProCAST: а — зазор на момент завершения затвердевания; б — изменение зазора в избранных точках у поверхности слитка во времени

Решая несложную геометрическую задачу, можно показать, насколько корректируется зазор между слитком и изложницей с учетом возможности опускания слитка на поддон на величину «фиктивного» зазора. Оценочные расчеты скорректированного зазора показали, что уменьшение его ширины в разных по высоте точках тела слитка не превышает 9%, а это вряд ли может являться критичным уточнением условий граничного теплообмена. Также было выявлено, что слиток лишь первые 30 мин, включая время заливки, оказывался в таком положении, что не упирался в поддон, а частично опирался боковой поверхностью на стенки изложницы. Такое «повисание» на стенках изложницы грозит надрывами твердой корки и возникновением поперечных трещин на теле слитка. Показанные уточнения относились к слитку 142 т, отличающемуся значительной конусностью, а при уменьшении конусности будет снижаться как величина корректировки ширины зазора, так и время, в течение которого слиток «застревает» при смещении вниз, касаясь боковой поверхностью стенок изложницы.

В универсальных СКМ ЛП обычно отсутствуют быстроработающие модели вида (1), позволяющие оперативно оценивать зазор для условий формирования любой литой заготовки, поэтому уточнить решение тепловой задачи можно лишь в сочетании с анализом напряженнодеформированного состояния системы слитокоснастка. Одновременно с расчетом зазора СКМ ЛП ProCAST непрерывно вычисляет и изменяющиеся условия граничной теплоотдачи. В случае, когда не стоит задача анализа напряженнодеформированного состояния литой заготовки, такое совместное решение не выглядит рациональным и сильно увеличивает время получения результата. При отсутствии значительных временных ресурсов на решение задачи напряженнодеформированного состояния в СКМ ЛП разумно задаваться наперед известным характером изменения коэффициента теплоотдачи на границе раздела слитокоснастка. В рамках проведенной работы мы оценивали эффективный коэффициент теплоотдачи α на границе отливка — форма, характерный для условий литья крупных слитков, в частности слитка 142 т.

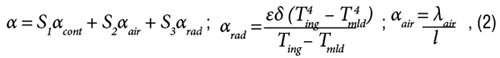

Теплопередача на элементарном участке границы раздела металлизложница осуществляется посредством параллельного переноса через площадки плотного контакта (их доля — S1, а коэффициент теплоотдачи в этой зоне — αcont), кондуктивноконвективного (доля — S2, коэффициент — αair) и лучистого (доля — S3, коэффициент — αrad) переноса в зазоре; следовательно, для отыскания суммарного эффективного коэффициента теплоотдачи может быть использована следующая упрощенная модель:

где Ting и Tmld — текущие температуры на поверхности слитка и изложницы соответственно; ε — приведенная степень черноты, учитывающая степень черноты поверхностей слитка и изложницы; δ — константа Стефана — Больцмана; λair — теплопроводность газа в зазоре. Показанная модель соответствует методу расчета α в СКМ ЛП «ПолигонСофт» и совпадает с классической методикой, в том или ином объеме реализованной и в других СКМ ЛП. Очевидно, что при возникновении на рассматриваемом элементарном участке сплошного зазора S1=0, а S2=S3=1. Задаваясь полученными данными о текущем зазоре и температурах на поверхностях слитка и изложницы, по формулам (2) мы получили оценку для α, характерного для условий возникновения зазора при литье крупного слитка. Эффективный коэффициент теплоотдачи быстро стабилизируется во времени на уровне 13080 Вт/м2К. Порядок полученных значений хорошо соответствует известным данным об условиях теплообмена между литой заготовкой и формой в случае появления между ними сплошного зазора [4, 5]. Экономичное и точное решение тепловой задачи для крупного слитка может быть обеспечено путем задания для относительно быстро возникающих условий появления ощутимого зазора (для слитка 142 т — около 2 ч при температуре корки ~1100°С) установленного значения эффективного коэффициента теплоотдачи. Исходя из оценочных расчетов, следует, что величина этого коэффициента меняется незначительно при колебаниях величины зазора, связанных с разными размерами крупных слитков или же с учетом вклада изменения размеров изложницы.

Моделирование естественной конвекции в расплаве

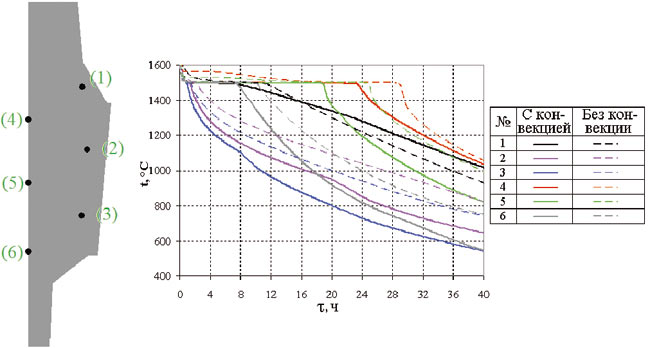

При моделировании литья крупного слитка представляется актуальным исследование влияния естественной конвекции на поле температур в расплаве, для чего мы проводили серию расчетов в СКМ ЛП ProCAST, в которых не отключали решение гидродинамической задачи после завершения заливки. На рис. 7 приведена характерная картина распределения конвективных потоков в расплаве в один из моментов затвердевания слитка 142 т. Скорости в циркулирующем расплаве невелики: на протяжении основного временного интервала формирования слитка от 3 до 15 часов не превосходят 2·10-31·10-3 м/с, падая на порядок по сравнению со скоростями, характерными для начального этапа формирования слитка, что хорошо соответствует данным, приведенным в литературе [6]. Однако конвекция оказывает заметное влияние на температуры в слитке (рис. 8). Степень влияния конвекции на поле температур мы оценивали простым сравнением с результатами расчетов, в которых, при прочих равных условиях, не производили решения гидродинамической задачи в процессе затвердевания.

Рис. 7. Распределение конвективных потоков через 5 ч после начала процесса затвердевания слитка 142 т согласно результатам моделирования

в СКМ ЛП ProCAST

Рис. 8. Влияние конвективных потоков на поле температур при затвердевании слитка 142 т: сравнение результатов контроля температур в избранных точках слитка по результатам моделирования в СКМ ЛП ProCAST с учетом (сплошные линии) и без учета (пунктир) конвекции

Сопряженное решение гидродинамической и тепловой задач для процесса затвердевания редко применяется на практике в силу потребности в значительных временных и вычислительных ресурсах. Из нашего опыта следует, что учет конвективной составляющей может повысить точность прогноза качества литой заготовки. Тем не менее, ориентируясь на итог прогноза усадки для слитков 142 т и 80 т, следует заключить, что существенного влияния на уточнение результата расчет конвекции не оказал. В связи с циркуляцией конвективных потоков происходит некоторое снижение продолжительности затвердевания, реализующееся в равной степени для различных участков тела слитка. Температуры в жидкой, двухфазной и затвердевшей части тела слитка прогнозируются несколько более низкими, а в прибыли — более высокими. Однако эти обстоятельства не позволяют указать на возможность дополнительной экономии металла в прибыли, как и избавиться от вероятной склонности к осевой рыхлоте, ведь перепады температур между близкими друг к другу участками расплава в теле слитка и разница между продолжительностью их затвердевания остаются приблизительно теми же, как и в случае расчета без учета конвекции.

Моделирование формирования осевой химической неоднородности

Для прогноза химической неоднородности мы применяли специализированный пакет «Крупный слиток», в котором реализована соответствующая классическим теоретическим принципам [7] математическая модель перераспределения примеси при затвердевании для условий подавленной диффузии в твердой фазе при полном протекании диффузионных процессов в жидкой. Основная ценность примененного инструмента вычислительного исследования состоит в заложенных в компьютерную программу эффективных коэффициентах распределения примеси, автоматически подбираемых согласно таблицам, полученным на основании обобщения большого набора экспериментальных данных, которые были собраны при изучении сегрегации примесей в зависимости от скорости охлаждения (характерного размера слитков).

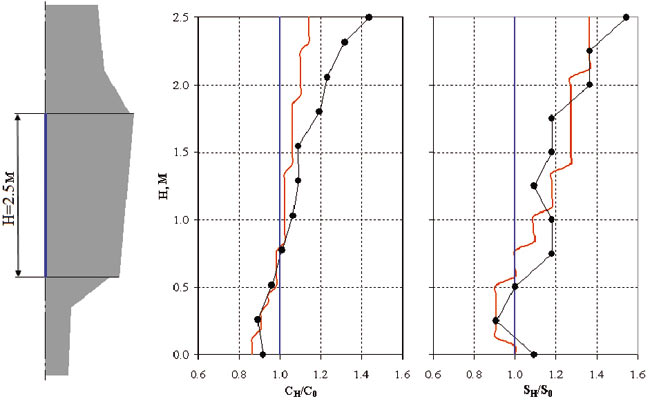

Рис. 9. Результаты моделирования в программном комплексе «Крупный слиток» ликвации углерода и серы в осевой зоне тела слитка 142 т (красная линия) в сравнении с данными эксперимента (точки)

Значительная ликвация в слитке приводит к опасной неравномерности распределения механических свойств в готовом изделии после его термообработки (закалки). Результаты прогноза общей ликвации для углерода (CH) и серы (SH) по оси тела слитка 142 т представлены на рис. 9 в относительных единицах от ковшевого химического состава (C0 и S0 для углерода и серы соответственно). Для слитка 142 т степень развития химической неоднородности в осевой зоне признали приемлемой. Результаты моделирования хорошо согласуются с экспериментальными данными для большей части тела слитка. Заметное отклонение результата расчета ликвации углерода наблюдается лишь в верхней части тела слитка, что можно объяснить заниженным коэффициентом распределения для существенно обогащенной примесями зоны.

Моделирование напряженнодеформированного состояния изложницы

В процессе затвердевания слитка и последующего охлаждения на воздухе после его выемки изложница продолжительное время испытывает термические напряжения, способные вызвать ее растрескивание. Изложница должна выдерживать как можно большее количество наливов, поэтому исследование стойкости и, по возможности, принятие мер для снижения напряжений в ее теле представляется весьма актуальной задачей.

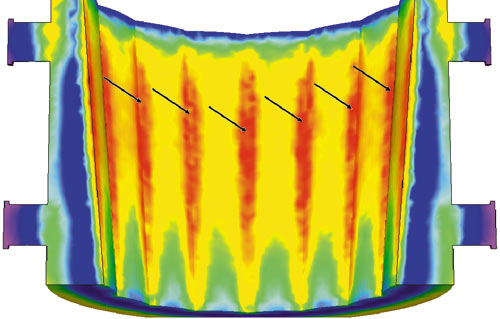

Анализ напряженнодеформированного состояния изложницы для изготовления слитка 142 т производили в СКМ ЛП «ПолигонСофт». При нормальных температурах материал изложницы хрупкий, однако при разогреве он становится более пластичным. Последующее охлаждение изложницы на воздухе повышает вероятность хрупкого разрушения. Анализ результатов расчетов по критерию склонности к образованию трещин позволяет выявить расположение опасных зон (рис. 10). Зародившиеся трещины ослабляют металл и способны при следующих наливах и охлаждениях изложницы развиться до магистральных.

Для снижения склонности к возникновению трещин рекомендуется сокращать скорость охлаждения изложниц после выемки слитков, что может быть достигнуто путем установки крышек для понижения теплоотвода с внутренней поверхности.

Рис. 10. Моделирование склонности к возникновению трещин в СКМ ЛП «ПолигонСофт» (опасные зоны выделены красным цветом)

При анализе условий взаимодействия изложницы с расплавом следует также уделять внимание анализу возможности подплавления ее поверхности [8]. Нарушение сплошности поверхности изложницы приводит к повышенной концентрации напряжений в поврежденных участках и зарождению трещин. Выявленные с помощью моделирования перегретые участки поверхности изложницы требуют нанесения увеличенного слоя огнеупорного покрытия.

Выводы

Основные сложности задачи моделирования литья крупных слитков связаны с неминуемой длительностью протекания физикохимических процессов, определяющих качество литых заготовок. СКМ ЛП ориентированы преимущественно на моделирование фасонного литья, поэтому не всегда содержат инструменты для учета характерных или важных только для литья слитков особенностей протекания процесса (формирование неравномерного зазора, закрытой усадочной раковины и др.) либо эти инструменты не работают с достаточной степенью точности или надежности.

Проведенное исследование позволило установить особенности работы выбранных моделирующих систем, выявить их сильные и слабые стороны с точки зрения литья крупных слитков, уточнить тонкости постановки задачи моделирования для повышения адекватности результатов вычислений и сокращения продолжительности расчетов. Компьютерный анализ процессов формирования рассмотренных в работе слитков помог сформулировать ряд рекомендаций по совершенствованию технологии их литья.

Литература

- Кондратьев Г.М. Регулярный тепловой режим. М.: Гостехиздат, 1954. 408 с.

- Тихомиров М.Д. Основы моделирования литейных процессов. Усадочная задача // Прил. к журналу «Литейное производство». 2002. № 12. С. 814.

- Pequet Ch., Gremaud M., Rappaz M. Modeling of Microporosity, Macroporosity, and PipeShrinkage Formation During the Solidification of Alloys Using a MushyZone Refinement Method: Applications to Aluminum Alloys // Metallurgical and Materials Transactions. 2002. vol. 33A, Jul. p. 20952106.

- Kearney M., Crabbe M., TalamantesSilva J. Development and Manufacture of Large Plate Mill Rolls // Ironmaking and Steelmaking. 2007. vol. 34. № 5. p. 380383.

- Kermanpur A., Eskandari M., Purmohamad H., Soltani M.A., Shateri R. Influence of Mould Design on the Solidification of Heavy Forging Ingots of Low Alloy Steels by Numerical Simulation // Materials and Design. 2010. № 31. P. 10961104.

- Gu J.P., Beckermann C. Simulation of Convection and Macrosegregation in a Large Steel Ingot // Metallurgical and Materials Transactions. 1999. vol. 30A, May. p. 13571366.

- Чалмерс Б. Теория затвердевания. М.: Металлургия, 1968. 288 с.

- Хлямков Н.А., Бройтман О.А. Моделирование затвердевания стальных слитков различной конфигурации // Новые подходы к подготовке производства в современной литейной промышленности. Материалы научнопрактического семинара: Сб. СПб.: Издво СПбГПУ, 2005. С. 5057.

1 Термопара № 3 выдавала адекватные показания в течение 12 ч.