Machine DNA Profiler — новая технология оптимизации управляющих программ для станков с ЧПУ от компании Delcam

2013-я версия PowerMILL, официальный выход которой намечен на июль текущего года, станет первой в мире CAM-системой, способной генерировать управляющие программы с учетом характеристик конкретного станка с ЧПУ, на котором они будут выполняться. Сейчас все CAM-системы при вычислении управляющих ЧПУ-программ берут за основу свойства материала заготовки, геометрию детали и заданные производителем характеристики типового оборудования, но абсолютно не учитывают возможности того станка, на котором будет изготавливаться данная деталь.

Подтвержденная патентом уникальная технология Machine DNA Profiler компании Delcam также будет реализована до конца этого года в CAM-системе FeatureCAM.

Во всех CAMсистемах программистытехнологи станков с ЧПУ работают по одинаковой схеме: при помощи CAMсистемы они разрабатывают состоящую из отдельных траекторий движения инструмента управляющую программу, которая затем преобразуется в программный код для определенной стойки станка с ЧПУ. Для каждой детали пользователь должен выбрать наиболее эффективные методы обработки, а именно: черновые стратегии для удаления основной части припуска заготовки, стратегию для доработки остатка, методы получистовой и, наконец, чистовой обработки. При этом для каждой стратегии задаются конкретные параметры обработки, такие как частота вращения шпинделя, скорость подачи, шаг между проходами, глубина врезания, минимальный радиус скругления в углах, точность описания криволинейной траектории прямыми перемещениями и многие другие параметры, в точности задающие режим работы станка.

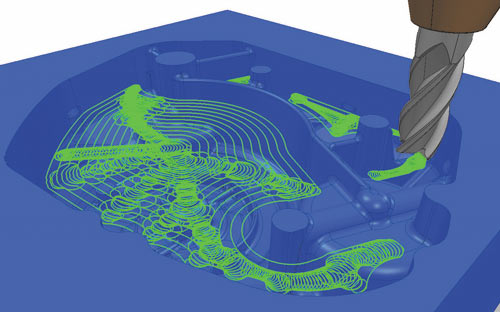

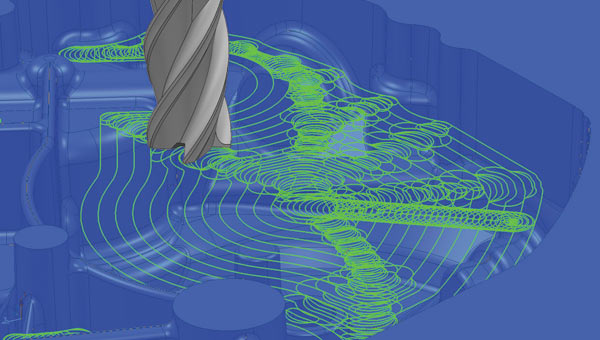

Производители инструмента публикуют в своих каталогах рекомендуемые параметры обработки конкретных типов материалов, однако эти режимы обычно подходят только для обработки довольно простых деталей при помощи преимущественно прямолинейных перемещений инструмента. А некоторые параметры, такие как минимальный радиус скругления в углах или шаг описания криволинейной траектории, программисттехнолог может задать, только исходя из собственного опыта. Эти определяемые пользователем параметры имеют очень большое значение для современных CAMсистем, так как сгенерированные ими управляющие программы, особенно для черновой обработки, становятся всё более сложными и состоят главным образом из дугообразных траекторий движения инструмента, а не из прямолинейных. Современные стратегии обеспечивают высокую производительность черновой обработки и базируются на поддержании постоянной скорости удаления материала, благодаря чему нагрузка на инструмент меняется более плавно, без резких ударных скачков. Это обеспечивает высокую скорость подачи, повышает срок службы инструмента и ресурс станка.

Современные стратегии обработки со сложными траекториями движения инструмента обеспечивают высокую производительность обработки, но абсолютно не принимают во внимание то, как многоосевой станок отреагирует на сложную пространственную траекторию перемещения инструмента. Например, каждый тип станка имеет собственные ограничения по скорости и ускорению перемещения рабочих органов, а также различную скорость выполнения команд и минимальное время реакции стойки станка с ЧПУ.

Конечно, программисттехнолог или оператор станка с ЧПУ постепенно накапливает опыт и привыкает к особенностям конкретного станка, но эти знания редко имеют какоелибо научное обоснование. Например, известно, что чем меньше радиус дуги, тем меньше должна быть скорость подачи, но если пользователь хочет достичь максимальной производительности, то насколько большим должен быть минимальный радиус скругления? Точно так же пользователь должен знать минимально возможный шаг описания криволинейной траектории, при котором на данной скорости подачи еще будет хватать скорости реакции стойки станка.

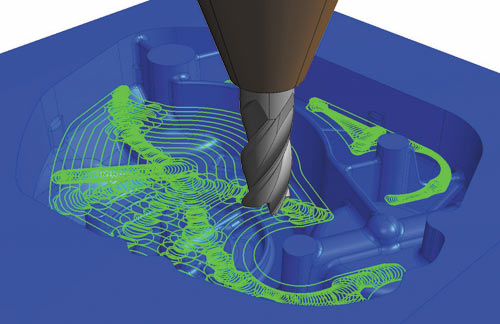

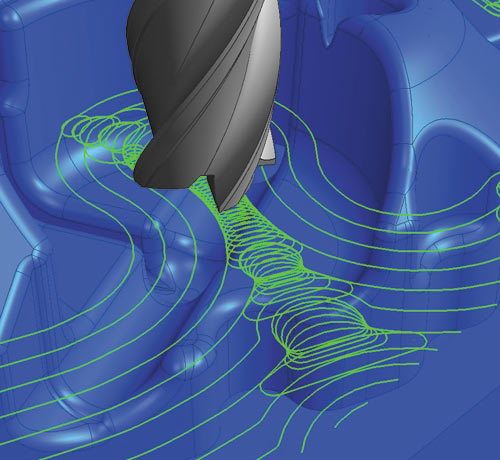

В новой версии CAMсистемы PowerMILL 2013 компании Delcam реализована функция Machine DNA Profiler, которая выполняет серию автоматизированных тестов на конкретном станке для того, чтобы определить его фактические характеристики. Например, можно выяснить, какие движения инструментом способен выполнять станок при любой заданной скорости подачи. Результаты тестов поступают обратно в CAMсистему и используются для оптимизации управляющих программ под конкретный станок.

Как и прежде, пользователь должен будет задать для CAMсистемы параметры обработки в соответствии с характеристиками обрабатываемого материала и применяемого инструмента. Другие параметры, такие как минимальный радиус скругления и шаг описания криволинейной траектории, будут автоматически назначены CAMсистемой PowerMILL на основании результатов тестов, выполненных в Machine DNA Profiler. Такой метод гарантирует выбор оптимальных научно обоснованных режимов обработки определенной детали на конкретном станке, вместо того чтобы полностью полагаться на опыт работы пользователя с тем или иным станком.

Программное решение Machine DNA Profiler представляет собой первую попытку реализации научного подхода для повышения производительности работы станков с ЧПУ за счет адаптации управляющих программ под возможности конкретного оборудования.

Раньше цикл тестирования и оптимизации управляющих программ применялся только при крупносерийном производстве, при котором стоимость и время, затраченные на доводку управляющих программ, окупались на выпуске многотысячной партии деталей. Но такой подход неприемлем для опытного или мелкосерийного производства, так как отнимает слишком много производственных ресурсов. Поэтому зачастую такие компании жертвовали производительностью станков и применяли некие проверенные на практике параметры, обеспечивающие стабильное качество и относительно приемлемую эффективность обработки.

Используя серию стандартных тестов в Machine DNA Profiler, для каждого станка можно определить его оптимальные параметры, а затем применять их для генерации высокоэффективных управляющих программ, вместо того чтобы пытаться настраивать производительность обработки посредством ручного подбора скорости подачи, обеспечивающей приемлемую производительность.

Большинство программистовтехнологов станков с ЧПУ испытывают постоянную нехватку времени и вынуждены разрабатывать управляющие программы максимально быстро, не добиваясь эффективности их работы на конкретном станке путем ручного подбора наилучших параметров. Кроме того, такая доводка ЧПУпрограмм потребует изготовления серии тестовых деталей. Применение технологии Machine DNA Profiler позволяет пользователю CAMсистемы быть полностью уверенным в том, что управляющая программа всегда использует оптимальные параметры обработки. В результате сокращается время разработки высокоэффективных управляющих программ, отпадает необходимость в изготовлении тестовых образцов, а также сокращается время обработки детали на станке с ЧПУ.

Во многих случаях производители сначала изготавливают несколько деталей на умеренных, проверенных опытом подачах и скоростях, а затем пытаются постепенно увеличивать эти параметры для определенных стратегий или всей управляющей программы в целом, тем самым пытаясь повысить производительность обработки. Редко когда производительность рассматривается с позиции параметров обработки отдельных элементов детали.

Применение Machine DNA Profiler позволит создавать высокоэффективные управляющие программы, не требующие последующей оптимизации и сразу обеспечивающие наивысшую производительность станка с ЧПУ.

Новую версию CAMсистемы PowerMILL 2013 с технологией Machine DNA Profiler лучше всего оценят компании, инвестирующие в новое оборудование с целью увеличения производства уже изготавливаемой продукции. Используя традиционный подход, на новых станках обычно применяют точно такие управляющие программы, что уже работают на имеющихся станках с ЧПУ. Управляющие программы редко когда пересчитываются, исходя из возможностей нового оборудования. Отчасти это происходит от незнания программистамитехнологами характеристик новых станков и отсутствия опыта работы с ними. Как правило, новое оборудование позволяет увеличить скорость подачи, но это только один из путей повышения производительности.

При помощи Machine DNA Profiler программисттехнолог сможет быстро получить всю необходимую CAMсистеме информацию для генерации новых, более эффективных управляющих программ, максимально использующих возможности оборудования, что, в свою очередь, обеспечит более быстрый возврат инвестиций.