Исследование процесса охлаждения двухслойного пространственного узла из разнородных металлов

В ряде отраслей промышленности встречаются процессы горячей сборки двух и более металлических пространственных деталей из разнородных материалов. Собираемые материалы имеют различные механические и физические свойства (в частности, коэффициенты термического расширения).

Величина зазора между поверхностями собираемых деталей регламентирована и после сборки контролируется. Однако при охлаждении собираемого узла с температуры 800 до 300 °С очень часто наблюдается отклонение величины зазора и возникает брак. Детали имеют сложный контур, поэтому выяснить причину возникновения брака довольно сложно.

Цель проводимых исследований — определить динамику изменения величины зазора между поверхностями деталей в процессе охлаждения и на основании результатов расчета разработать мероприятия для устранения брака по отклонению величины зазора от заданного.

Для решения поставленной задачи был выбран программный комплекс ANSYS, который весьма широко применяется при решении целого ряда физических процессов.

Комплекс ANSYS предназначен для решения линейных и нелинейных пространственных задач механики деформируемого твердого тела и механики конструкций (в том числе нестационарных геометрических и физических задач контактного взаимодействия элементов конструкций), задач механики жидкости и газа, теплопередачи и теплообмена, электродинамики, акустики, а также механики связанных полей.

Данная статья посвящена решению задачи в комплексе ANSYS. В современных версиях пакета наряду с классической средой ANSYS применяется относительно новое средство ANSYS Workbench, позволяющее объединить различные компоненты системы и упростить постановку задачи в целом.

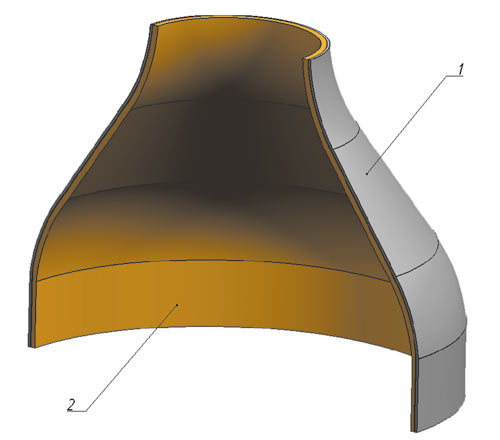

Рассмотрим работу в среде ANSYS Workbench на примере процесса охлаждения, сопровождаемого температурной деформацией, двух сужающихся деталей, выполненных из различных материалов (рис. 1). Детали соединены между собой по большему и меньшему диаметрам, при этом контакт между ними осуществляется трением.

Рис. 1. Геометрическая модель: 1 — стальная деталь; 2 — бронзовая деталь

Расчет в ANSYS Workbench

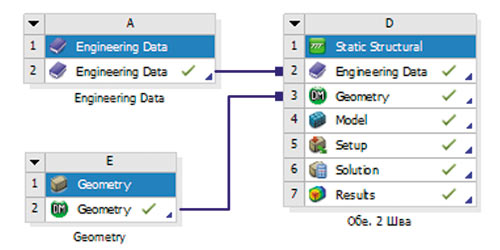

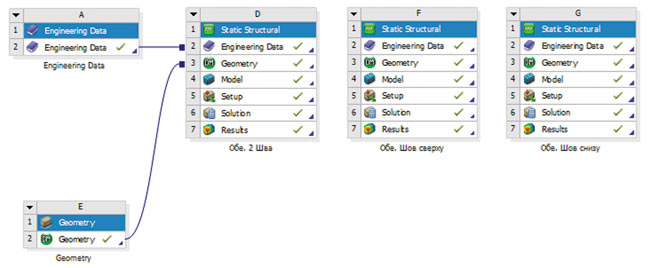

Структура расчета в ANSYS Workbench задается в виде блоков и их взаимосвязей (рис. 2).

В данном расчете воспользуемся вынесенными в отдельный элемент блоками задания геометрии и инженерных данных. Это даст возможность добавить в расчет дополнительные расчетные блоки для задания в них параметров, отличных от исходных.

Рис. 2. Структура расчета

Подготовка к расчету

ANSYS Workbench обладает собственными средствами построения геометрии, предназначенными для редактирования импортированной из CADсистем геометрии или построения ее непосредственно в самом редакторе. В первую очередь ANSYS является CAEсистемой, поэтому возможности встроенного редактора геометрии немного уступают специализированным системам. Тем не менее для данной задачи ее возможностей достаточно.

В блоке Engineering Data (Инженерные данные) задаются параметры материалов. Выбираем необходимые для данной задачи свойства моделей материалов. Обязательно задаем их зависимыми от температуры.

Для проведения расчета необходимо установить ограничения перемещений и контактные условия. По меньшему диаметру задаем закрепление смещения. Кроме того, в качестве ограничивающего перемещение фактора выступит условие симметрии. Задание данного условия позволяет ускорить расчет.

ANSYS Workbench самостоятельно определяет зону контакта — остается только настроить параметры для него. Был выбран тип контакта frictional (Контакт c трением), задан коэффициент трения и выставлены остальные параметры контактного взаимодействия.

Метод конечных элементов предусматривает построение на основе геометрии сетки из элементов. В программном комплексе реализована возможность автоматического построения сетки КЭ, однако для достижения лучшего результата можно и нужно дополнительно настроить ее параметры.

Обязательным условием для получения достоверного результата в данном эксперименте является наличие более одного элемента по толщине деталей, поскольку лишь такой вид сетки элементов позволит просчитать деформации и напряжения внутри стенки деталей, а не только на их поверхностях. Для обеспечения этого условия в настройки сетки были внесены соответствующие параметры.

На этом подготовительный этап закончен, и следует перейти к настройке параметров непосредственно в блоке расчета.

Проведение первого численного эксперимента

Данный процесс протекает при одном типе внешних нагрузок — температурной (остывание деталей с 800 до 300 °С).

Соответственно температурная нагрузка задается в начальный и конечный моменты расчета, значения температуры в точках между этими моментами программа вычисляет самостоятельно методом линейной экстраполяции.

Воздействием гравитации в данном случае решено было пренебречь, также было принято допущение, что детали остывают равномерно и с одинаковой скоростью. Заданные модели материалов, а также нагрузки не содержат свойств, зависящих от времени, и нагрузка в эксперименте одна и задана конечной и начальной температурой, следовательно, расчет возможно проводить в один шаг, оставив выставленную по умолчанию продолжительность шага в 1 с. В таком случае время всё равно будет выступать независимой переменной, от которой зависит температура, но его реальная скалярная величина не будет важна, иметь значение будет лишь то, какую долю от 1 с, то есть времени всего процесса, будет составлять конкретная временная точка. Программа сама выберет необходимое для расчета количество подшагов. Если одного шага будет недостаточно, их количество придется увеличивать.

В настройках решателя необходимо активировать опцию больших перемещений, позволяющую учесть в расчете нелинейность геометрии и ее искажения на каждом подшаге. Также имеет смысл активировать опцию «слабых пружин» (Weak Springs), позволяющую стабилизировать модель в отсутствие в закреплениях жесткой заделки (Fixed support).

Изначально детали должны прилегать плотно по всей контактной поверхности. Перед началом расчета необходимо проверить созданную модель на соответствие данному условию.

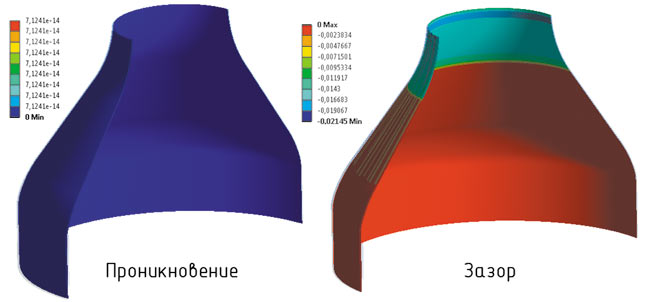

Для этого следует проверить состояние контакта между деталями с помощью инструмента Contact Tool. В результате расчета контакта было получено распределение величин зазора и взаимного проникновения. Эти величины сильно зависят от созданной сетки КЭ (рис. 3).

Рис. 3. Состояние контактного взаимодействия

Величины зазора и проникновения не превышают 0,01 от толщины самих деталей, что позволяет сделать вывод об удовлетворительном состоянии контакта между деталями.

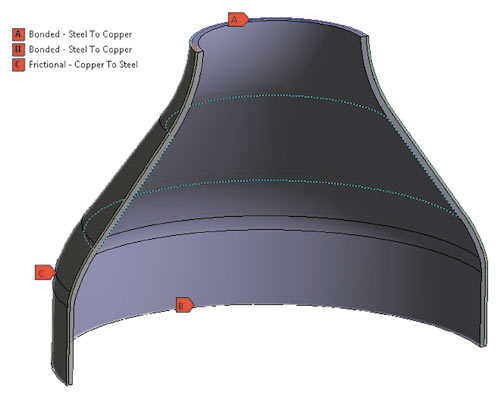

Для первого расчета деталей был выбран вариант с созданием «склейки» (bondedконтакт) деталей по их верхним кромкам. Данная «склейка» будет симулировать подобие неразрывного сварного шва между деталями. Итоговая схема расположения контактов представлена на рис. 4.

Рис. 4. Расположение контактов

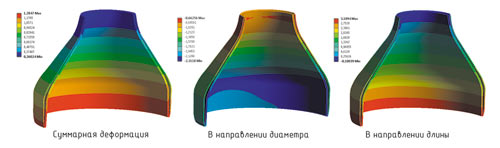

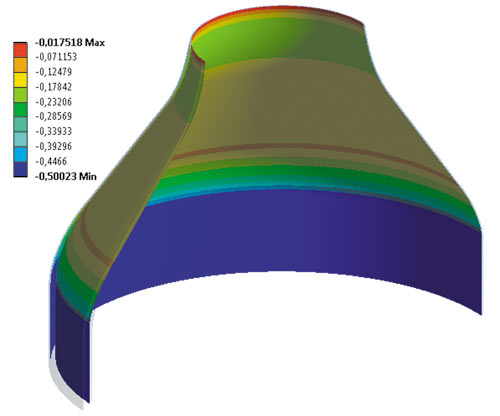

После задания остальных необходимых параметров были получены результаты расчета перемещений стенок в виде эпюр суммарной деформации, деформации в направлении диаметра, а также по высоте деталей; результаты для наглядности были масштабированы (рис. 5).

Рис. 5. Смещения при «склейке» обеих граней

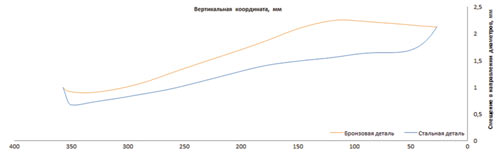

На эпюрах видны некоторые погрешности, вызванные отсутствием ограничения вращения, однако они не должны оказать значительного влияния на результаты. По эпюрам видно, что детали расходятся по всей «несклеенной» поверхности. График смещений в направлении диаметров приведен на рис. 6.

Рис. 6. График смещения стенок деталей в радиальном направлении

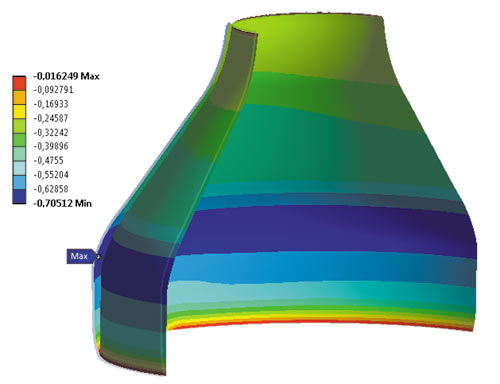

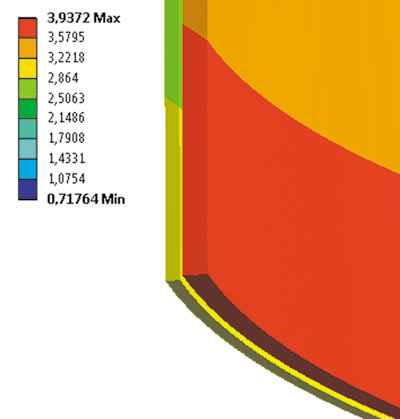

В дополнение к уже представленным результатам можно воспользоваться инструментом контакта (Contact Tool) для вывода эпюры образовавшегося зазора (рис. 7).

Рис. 7. Эпюра зазора

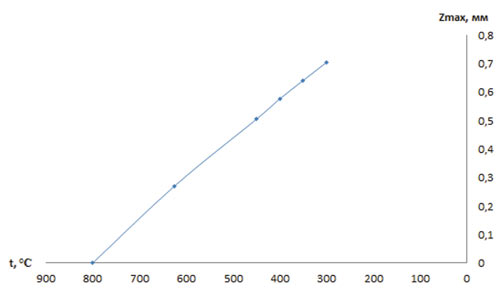

Графическая зависимость величины максимального зазора от температуры представлена на рис. 8.

Рис. 8. График максимального зазора

Проведение дополнительных расчетов

Для наглядности в проект можно ввести еще два варианта расчета — с отключенным bondedконтактом: по меньшему диаметру в одном случае и по большему в другом. Для этого в схеме проекта существующий расчет копируется, затем в новые расчеты вносятся заданные изменения. Схема эксперимента принимает такой вид, как рис. 9.

Рис. 9. Расширенная структура расчета

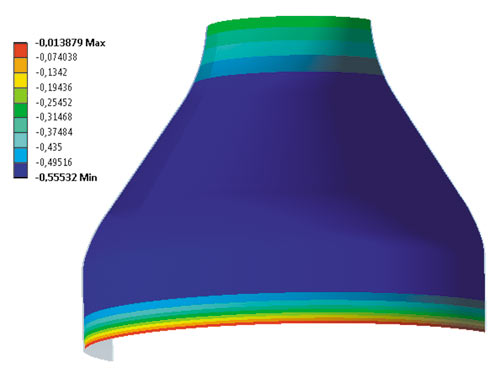

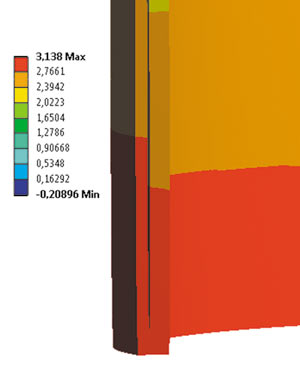

После просчета новых схем закрепления были получены соответствующие результаты. Оценить их можно по эпюрам зазоров для bondedконтакта по меньшему диаметру (рис. 10) и для bondedконтакта по большему диаметру (рис. 11).

Рис. 10. Эпюра зазора для «склейки» по меньшему диаметру

Рис. 11. Эпюра зазора для «склейки» по большему диаметру

Для bondedконтакта по меньшему диаметру появившийся зазор в нижней части при масштабе 1:1 хорошо виден в нижней части, где его величина максимальна (рис. 12).

Рис. 12. Образование расхождения деталей по кромке

Сходная картина получается и при «склейке» по большему диаметру, но зона максимального зазора смещается к середине деталей, а ее протяженность значительно возрастает. Образование зазора вблизи большего диаметра показано на рис. 13.

Рис. 13. Образование зазора для «склейки» по большему диаметру

Результаты расчетов

В данной публикации был исследован процесс охлаждения двух деталей из разнородных материалов. В производстве неплотное прилегание контуров деталей на этом этапе трудно выявить неразрушающим контролем. В этом случае компьютерное моделирование может помочь сэкономить средства, необходимые на проведение реальных экспериментов. По результатам компьютерных экспериментов были получены деформированные состояния деталей после охлаждения и эпюры зазоров между стенками деталей.

В результате расчета были установлены особенности температурных деформаций при охлаждении узла из двух разнородных деталей сложной формы, зависимость величины регламентированного зазора от температуры и условий закрепления торцов. Определена основная причина возникновения брака в виде отклонения величины зазора между двумя деталями. На основании результатов анализа разработаны мероприятия и спроектировано приспособление, устранившее брак при сборке узла.