Практические результаты обработки шнеков на токарных станках с ЧПУ

Звучит немного необычно — замена фрезерного оборудования на токарное, причем не на токарнофрезерное, а именно на токарное! Тем не менее практика обработки деталей типа «шнек» на токарном оборудовании с ЧПУ существует.

Некоторое время назад разработчики CAD/CAM/CAPPсистемы ADEM предложили технологам инструмент для программирования обработки шнеков на токарном оборудовании с ЧПУ. Более того, требуемая для этого функциональность существует в системе уже достаточно давно. Иными словами, имея в распоряжении систему ADEM, можно получать управляющие программы для обработки деталей типа «шнек» на токарных станках. При этом нет необходимости наращивать функционал и приобретать какиелибо дополнительные специализированные модули. Достаточно лишь освоить несложную методику. Эта методика вовсе не является новаторской, однако попрежнему мало известна широкому кругу пользователей.

Отметим, что процесс программирования точения резьбы произвольного профиля на токарных станках с ЧПУ является довольно сложным и трудоемким. Однако при наличии современной CAD/CAM/CAPPсистемы, такой как ADEMVX 9.0, программирование обработки становится наглядным и доступным для освоения технологомпрограммистом.

В апреле 2011 года на проходившем в Ижевске ежегодном форуме автоматизации машиностроения в качестве одного из примеров выполненных работ был показан способ получения шнеков стандартными средствами токарной обработки в ADEM.

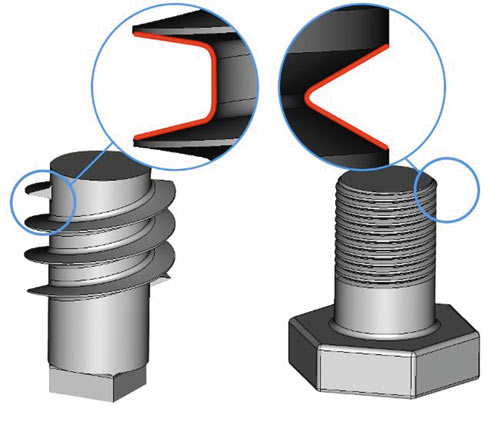

Поскольку лопатки шнека образуют винтовую поверхность, направленную вдоль оси детали, во многих случаях ее можно сравнить с крупной резьбой, с одним лишь отличием: если для резьбы геометрия ее профиля является стандартизованной, то для шнеков геометрия профиля лопатки может быть совершенно произвольной. Основываясь на сходстве геометрии (рис. 1), можно утверждать, что получить шнек возможно тем же способом, каким формируется резьба при обработке на токарном станке.

Рис. 1. Шнековая и резьбовая поверхности

Таким образом, для обработки шнека можно применять стандартный переход токарной группы Нарезать ® Резьбу. Следует отметить, что для обработки любых резьб, в том числе нестандартных, в систему ADEM встроен специальный механизм, названный разработчиками виртуальной машиной. Используя ее возможности, пользователь может самостоятельно описать стратегию получения профиля резьбы. Например, обработка может начинаться из центра, формируя профиль последовательным смещением инструмента в направлении оси вращения. Величина смещения на каждом проходе, число калибровочных проходов и многие другие параметры определяются при первоначальной настройке. Основные стратегии установлены по умолчанию.

Итак, для того чтобы обработать шнек, необходимо определить геометрию профиля и параметры его обработки.

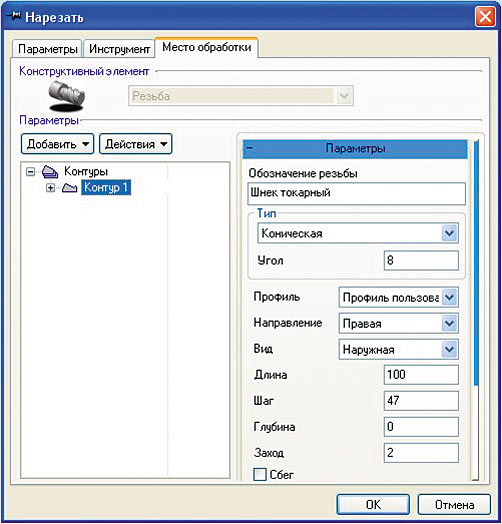

Параметры, описывающие геометрию шнека, определяются в том же диалоге, который позволяет устанавливать параметры резьбы, — на закладке Место обработки (рис. 2). Из всех параметров, доступных для определения, при программировании обработки резьбы нам необходимы следующие: тип шнека, профиль, вид, длина, шаг и количество заходов.

Рис. 2. Параметры геометрии шнека

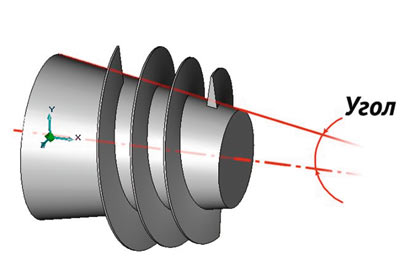

Тип геометрии можно выбрать цилиндрический либо конический. Если шнек определен как конический, то дополнительно задается угол шнека (рис. 3).

Поскольку мы говорим об обработке шнеков, а их профиль, как уже было упомянуто, произвольный, то определим его тип как Профиль пользователя. При этом геометрия межлопаточного пространства или лопатки создается средствами конструкторского модуля. Таким образом, возможности по программированию обработки шнеков на токарных станках не ограничиваются какимто одним типом профиля лопатки шнека.

Определение остальных параметров: вида шнека (наружный/внутренний), длины, шага и количества заходов — соответствует заданию обработки токарной резьбы. Формируемая поверхность может быть наружной либо внутренней, иметь определенную длину, постоянный шаг и целое число заходов (лопаток шнека).

Из параметров, необходимых для определения геометрии, вытекает и то, какие ограничения налагаются на обработку шнеков на токарных станках с ЧПУ. Из основных ограничений отметим постоянство шага лопаток вдоль оси шнека и постоянство геометрии лопаток по всей длине шнека. Однако профиль самой лопатки шнека может быть произвольным. Также произвольными могут быть профиль втулки шнека и профили, определяющие наружные габариты шнека.

Рис. 3. Угол конического шнека

Что касается задания технологических параметров обработки шнеков на токарных станках, то здесь указываются такие параметры, как число оборотов и направление вращения шпинделя, величины недобега и перебега, способ синхронизации начального углового положения, глубина прохода для многопроходной обработки и тип обработки. Направление вращения шпинделя определяет, будет шнек левый или правый.

Отдельно следует рассказать о синхронизации углового положения. Современные станки позволяют выполнять фазовую синхронизацию, при которой достаточно задать начальный угол, выдерживаемый далее самим станком. Более «древние» станки такой возможности не предоставляют, в таком случае в ADEM предлагается использовать линейную синхронизацию. При этом резец отводится от торца детали на определенное расстояние, которое зависит от величины подачи/оборотов шпинделя и гарантирует, что в момент подхода резца к торцу деталь окажется в нужном угловом положении.

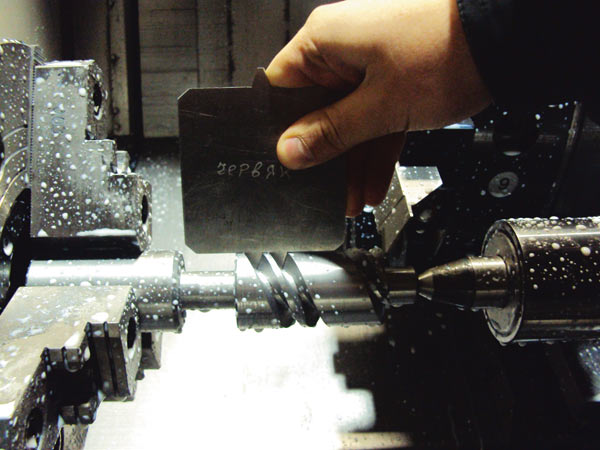

Рис. 4. Обработка шнека фасонным инструментом

Возможности системы позволяют проводить обработку шнеков фасонным инструментом (рис. 4), когда форма профиля совпадает с профилем инструмента. В этом случае для получения детали требуется меньшее число проходов при высоком качестве получаемой поверхности. Однако такой способ не столь распространен. Чаще встречается ситуация, когда профиль инструмента не совпадает с формой межлопаточного пространства (рис. 5).

Для случаев, когда профиль шнека не совпадает с профилем инструмента, а также когда высота лопаток шнека достаточно велика, появляется необходимость в выполнении многопроходной обработки, то есть формирования межлопаточного пространства шнека за несколько проходов токарного резца.

Рис. 5. Многопроходная обработка межлопаточного пространства шнека

Система ADEM позволяет выполнять многопроходную обработку с указанием глубины резания за один проход как в радиальном, так и в осевом направлении. Таким образом, обработка может быть многопроходной как по ширине, так и по глубине.

Многопроходная обработка фактически полностью решает проблему обработки шнеков инструментом, отличным от профиля шнека. Но наряду с этим создает другую проблему: на боковых поверхностях лопаток и на поверхности втулки шнека остаются следы (гребешки) от смежных проходов. Разумеется, для достижения требуемой чистоты поверхности можно «играть» параметрами, определяющими глубину резания. Чем меньшую глубину резания мы зададим, тем чище будет конечная поверхность. Однако уменьшение ширины и глубины прохода при многопроходной обработке приведет к росту количества проходов, что неизбежно увеличит время обработки.

Для сокращения машинного времени, а значит, и более рационального использования оборудования в системе ADEM предусмотрена возможность ограничения максимальной высоты гребешка, оставляемого при многопроходной обработке. То есть высота гребешка, остающегося между смежными проходами резца, не должна превышать указанной пользователем величины. Исходя из этого, система ADEM самостоятельно рассчитает глубину каждого прохода при многопроходной обработке.

Кроме того, в зависимости от требований, предъявляемых к чистоте поверхности и геометрии применяемого инструмента, высота оставляемого гребешка может назначаться несколькими способами. Первый вариант — это определение величины оставляемого гребешка на поверхностях боковых стенок лопаток шнека. Второй вариант — определение максимальной высоты оставляемого гребешка как на поверхностях боковых стенок лопаток, так и на дне межлопаточного пространства — на втулке шнека.

Таким образом, задав величину остаточного гребешка, можно получить требуемую чистоту обработки шнековой поверхности для случаев, когда профиль инструмента отличен от профиля межлопаточного пространства. Если же профиль межлопаточного пространства соответствует профилю инструмента, глубина и ширина прохода при многопроходной обработке назначаются исходя из условий резания и не влияют на чистоту обрабатываемой поверхности (рис. 6).

Рис. 6. Контроль качества обработки шнека спецшаблоном

Заметим, что все рабочие перемещения могут быть реализованы за счет стандартных однопроходных резьбонарезных циклов либо набором обычных линейных перемещений.

Подведем итоги. В отсутствие свободного фрезерного 4 и 5координатного оборудования современная CAD/CAMсистема ADEM поможет реализовать обработку шнеков на токарном оборудовании с ЧПУ. Таким образом может быть решена и проблема равномерности загрузки парка станков.

На фотографиях (рис. 7) представлены детали со шнековыми поверхностями, изготовленные нашими пользователями еще в 2004 году. В то время возможности ADEM для обработки шнеков были недокументированы, а их использование затруднялось сложным интерфейсом. Дополнительным поводом для разработки интерфейса и методики обработки шнеков на токарных станках с применением системы ADEM послужила интернетдискуссия, завязавшаяся между пользователями CAD/CAM/CAPP ADEM и других САМсистем.

Рис. 7. Шнековые поверхности, полученные на токарном оборудовании с применением CAD/CAM/CAPP ADEM

В результате было разработано небольшое методическое пособие, которое позволяет технологупрограммисту без труда разобраться во всех тонкостях токарной обработки шнеков.

Успешный опыт обработки шнеков с постоянным профилем навел разработчиков на мысль о дальнейшей доработке системы. Результатом этой работы стала новая возможность системы ADEM — обработка шнеков с переменным шагом профиля и втулки.