Применение CAM-системы PowerMILL для производства протезов в компании Blatchford

Компания Chas. A. Blatchford & Sons Ltd является всемирно известным производителем протезов нижних конечностей и славится высоким качеством своих изделий, за что неоднократно награждалась призами на различных конкурсах. Один из секретов ее успеха кроется в активном использовании в производственном процессе современных CAD/CAM-систем и пятиосевых станков с ЧПУ, что позволяет ей изготавливать продукцию высочайшего качества в кратчайшие сроки. В свою очередь, эти конкурентные преимущества привлекают всё новых заказчиков, благодаря чему непрерывно увеличивается объем выпускаемой продукции.

Имя компании Blatchford известно во всем мире на протяжении уже 120 лет, и всё это время она специализировалась на производстве протезов нижних конечностей и различной ортопедической продукции. Например, в Великобритании Blatchford получила уже свыше 30% от всех контрактов национальной системы здравоохранения по производству протезов для британских граждан с ампутированными конечностями. Техническое совершенство выпускаемой компанией Blatchford продукции было отмечено четырьмя наградами королевы Великобритании за инновации (Queen’s Awards for Innovation). Кроме того, Blatchford оказывает услуги по протезированию нижних конечностей для раненых солдат по заказу Министерства обороны Великобритании в реабилитационном центре Headley Court Rehabilitation Centre.

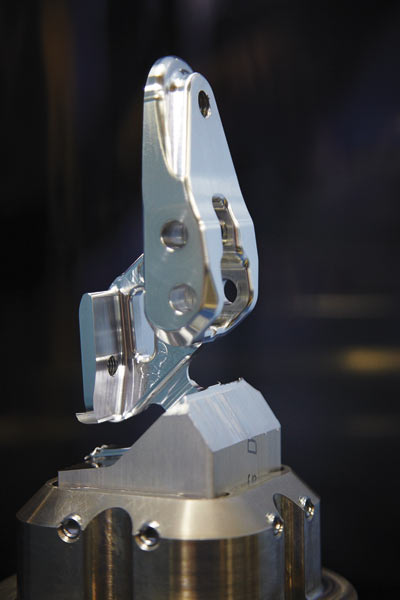

За последние пять лет компания Blatchford осуществила полное техническое переоснащение собственного производства, что позволило ей во всеоружии встретить возросшие требования к качеству выпускаемой продукции, продиктованные современными рыночными условиями. Программа модернизации включала покупку нескольких пятиосевых станков с ЧПУ фирмы Matsuura, а также приобретение двух рабочих мест с CAMсистемой PowerMILL (разработка компании Delcam). Эта комбинация возможностей пятиосевых станков и CAMсистемы позволяет Blatchford не только изготавливать все металлические детали протезов, но и производить модельную оснастку для формовки углепластиковых деталей, а также создавать прессформы для литья силиконовых вставок.

Новая концепция производства компании Blatchford предполагает наличие у персонала хороших инженерных навыков, дополненных знаниями в области проектирования ортопедической продукции. Например, главный инженер компании Blatchford Ян Келли (Ian Keeley) начинал свою карьеру с пятилетнего обучения по специальности «Производство инструментальной оснастки», а затем работал в аэрокосмической отрасли — в фирме Mettis and Columbia Precision. С 1999 года гн Келли начал работать с программными продуктами компании Delcam и отлично знает все их преимущества и возможности. «В одном проекте, благодаря PowerMILL, мы смогли сократить время обработки на станке с ЧПУ с пяти до менее чем двух часов», — вспоминает он. В 2008 году гн Келли пришел работать в Blatchford, когда компания нуждалась в значительном увеличении объема выпускаемой продукции и полным ходом шла модернизация производства.

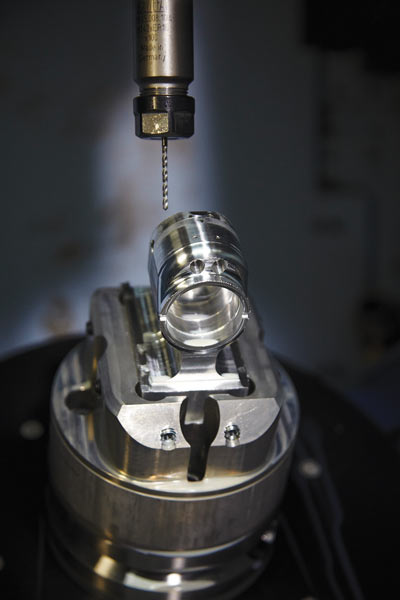

Большинство алюминиевых и титановых сплавов, применяемых в протезах марки Blatchford, используется также в аэрокосмической отрасли, поэтому гн Келли уже в совершенстве знал особенности их обработки на станках с ЧПУ. Приобретение пятиосевых станков позволило с высокой точностью обрабатывать все основные элементы деталей за один технологический установ. Второй установ, как правило, используется лишь для заключительного удаления остатка в виде поддерживающих технологических перемычек между деталью и заготовкой.

Одной из главных отличительных особенностей производства Blatchford является применение различных наборов инструмента для обработки на станке с ЧПУ разнотипных деталей. Номенклатура каждого набора включает до ста различных наименований, причем широко используются нестандартные фрезы. База данных CAMсистемы PowerMILL имеет ключевое значение в управлении наборами инструмента. «Для каждого станка мы создали собственную базу данных инструмента, каждая из которых содержит порядка 240 фрез с заданными для них подачами и скоростями обработки, — поясняет гн Келли. — Мы можем мышкой перетаскивать нужный нам инструмент между разными станками и быстро назначать режимы обработки для вновь добавленного в базу данных инструмента. Использование этих баз данных экономит нам много времени при программировании обработки новых образцов, а кроме того, они упрощают оптимизацию управляющих программ путем редактирования скоростей и подач в том случае, если деталь пойдет в серию. Некоторые детали могут выпускаться в неизменном виде на протяжении многих лет, поэтому оптимизация управляющих программ вносит значительный вклад в повышение производительности нашей работы».

Другое преимущество CAMсистемы PowerMILL, отмеченное гном Келли, — это ее высокая степень универсальности: «Вы можете обрабатывать при помощи PowerMILL что угодно. Я использовал и другие CAMсистемы, но они не дадут вам такой гибкости, как PowerMILL. Ее стратегии обеспечивают более эффективную обработку и лучшее качество обработанной поверхности. Кроме того, она исключительно надежна — то, что вы видите на экране своего компьютера, будет точно соответствовать результату обработки на реальном станке».

По материалам компании Delcam plc

Перевод Константина Евченко