Разработка в CAM-системе PowerMILL управляющей программы для обработки спирального конического зубчатого колеса на пятиосевом станке с ЧПУ

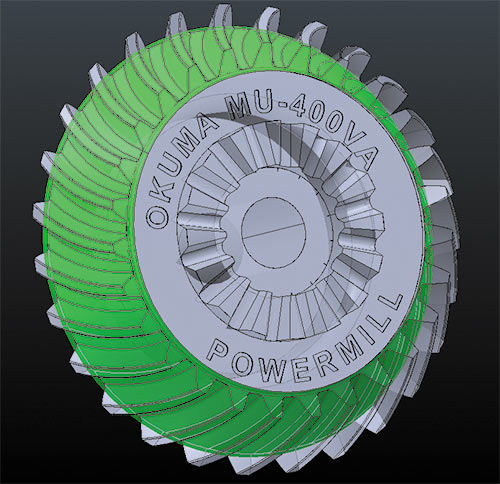

Компания «Делкам-Урал» и ООО «Пумори-инжиниринг инвест» выполнили совместный проект по пятиосевой непрерывной обработке спирального конического зубчатого колеса на фрезерном станке с ЧПУ Okuma MU400VA. Управляющая программа была подготовлена средствами CAM-системы PowerMILL. В настоящей статье рассмотрены основные особенности разработки управляющих программ для данного класса изделий.

Компания «ДелкамУрал» совместно с ООО «Пумориинжиниринг инвест» выполнила тестовый проект, демонстрирующий возможности CAMсистемы PowerMILL и пятиосевого фрезерного станка с ЧПУ Okuma MU400VA. Цель проекта заключалась в изучении особенностей изготовления спирального конического зубчатого колеса на пятиосевом станке с ЧПУ. Чуть позднее данный проект в упрощенном виде был представлен на международной выставке «Металлообработка2012», где привлек внимание многих посетителей.

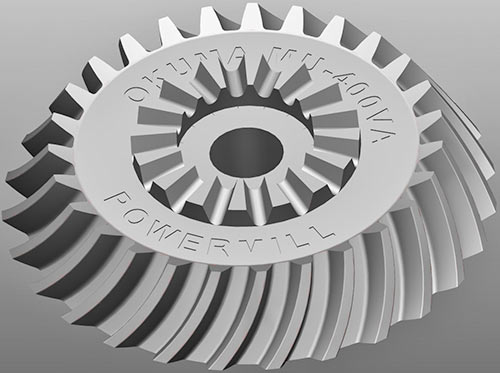

Рис. 1. Спиральное коническое зубчатое колесо

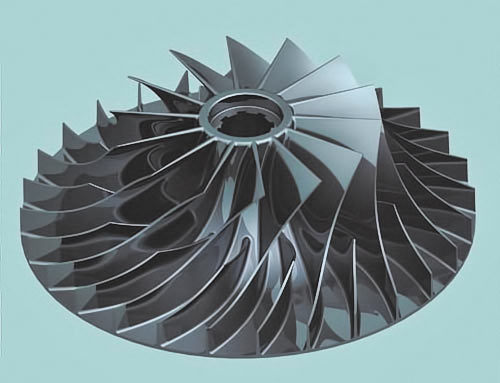

Рис. 2. Коническое колесо и моноколесо

Обработать конический венец спирального конического зубчатого колеса фрезерованием возможно лишь путем непрерывной пятиосевой обработки. При многоосевой обработке требуется обеспечить отсутствие зарезов, а кроме того, становится особенно актуальным вопрос о безопасности перемещений рабочих органов станка. При этом в эффективной управляющей программе должно быть минимизировано количество отводов, подводов и переходов, а также их общая длина.

CAMсистема PowerMILL, разработанная компанией Delcam и занимающая лидирующие позиции на рынке CAMсистем, позволяет подготовить оптимальную управляющую программу для фрезерных операций. В арсенале этой CAMсистемы существует множество специальных стратегий обработки, грамотное использование которых позволяет программистутехнологу значительно сократить время подготовки управляющей программы, а также время ее обработки на станке.

В представленном проекте решалась задача разработки в PowerMILL высокоэффективных управляющих программ для обработки спирального конического зубчатого колеса, конический венец которого включает эвольвентные зубья, а венец, расположенный на верхнем торце детали, — прямозубый (рис. 1). Особое внимание было уделено обработке конического венца.

Создание CADмодели

Если внимательно рассмотреть форму конического венца детали, представленной на рис. 1, то можно заметить, что геометрия зубчатого колеса по своей форме близка к крыльчатке (рис. 2). Коническое зубчатое колесо, как и крыльчатку, можно условно разделить на следующие элементы:

- ступица;

- поверхность зубьев (лопатки) и впадины между ними (пространство между лопатками);

- поверхность образующей обода, которая ограничивает поверхность зубьев (или лопаток).

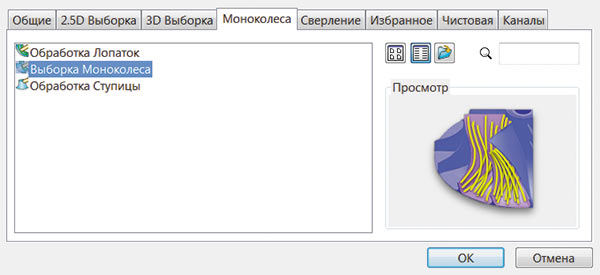

Благодаря геометрическому подобию зубчатого колеса и крыльчатки для обработки первого можно с успехом использовать специальные стратегии для обработки моноколес, имеющиеся в арсенале CAMсистемы PowerMILL (рис. 3). Для черновой и чистовой обработки моноколес в PowerMILL предусмотрен набор из трех стратегий: Обработка лопаток, Выборка моноколеса и Обработка ступицы. За основу для вычисления соответствующих траекторий берутся указанные выше элементы 3Dмодели (ступица, обод и сопряженные лопатки), которые позволяют PowerMILL «увидеть» колесо. С этой целью вышеперечисленные элементы нужно условно распределить в PowerSHAPE по разным слоям.

Рис. 3. Стратегии обработки моноколес в системе PowerMILL

Отметим, что эффективное использование специальных стратегий во многом зависит от корректности CADмодели изделия. Поэтому на первом этапе при помощи CADсистемы PowerSHAPE была построена твердотельная модель зубчатого колеса. Важным моментом на этом этапе является создание двух вспомогательных поверхностей. Первая из них задает форму ступицы перед началом обработки зубьев (рис. 4).

Аналогичная вспомогательная поверхность строится и для обода зубчатого колеса.

Рис. 4. Ступица зубчатого колеса

Разработка управляющей программы в CAMсистеме

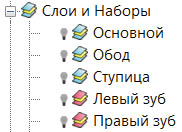

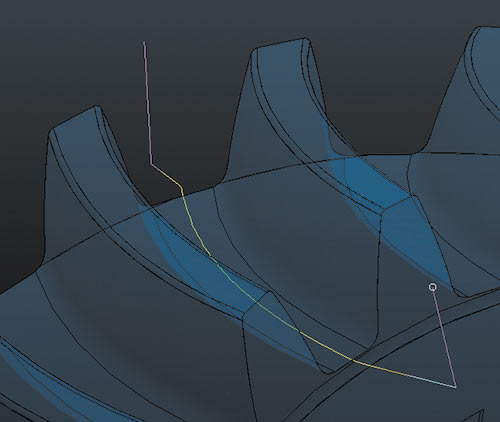

Импортировав в среду PowerMILL подготовленную CADмодель, мы распределили поверхности колеса по слоям и наборам, в частности поверхностям ступицы и обода были присвоены отдельные слои, а поверхности двух соседних зубьев вошли в соответствующие наборы (рис. 5).

Рис. 5. Разделение модели по слоям в PowerMILL

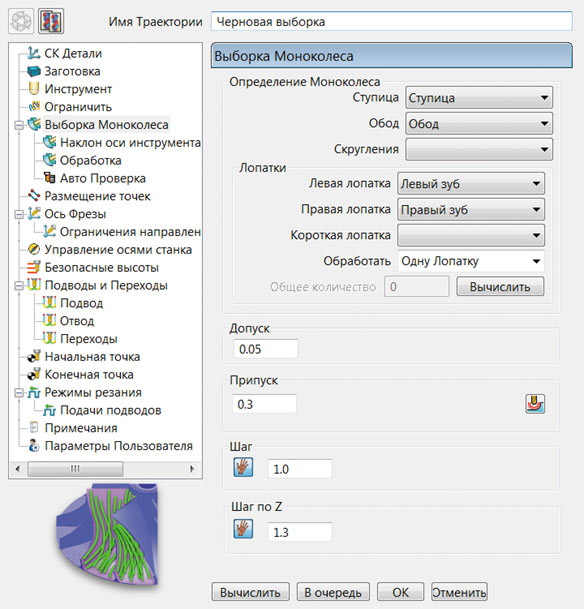

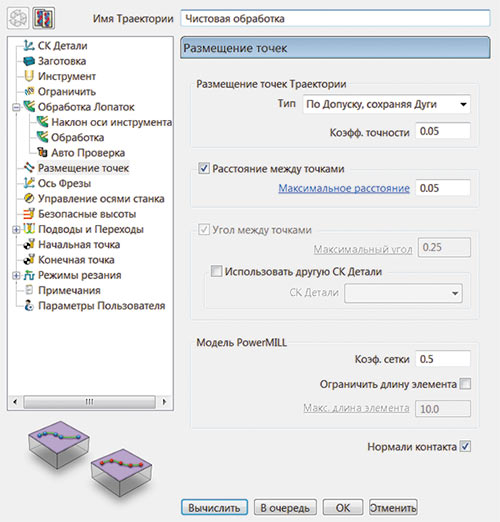

Теперь можно переходить непосредственно к настройке параметров для вычисления траектории УП. В окне настройки параметров обработки в соответствующих пунктах выбираются нужные слои (с предварительно определенными пользователем наборами поверхностей), а также задаются припуск, допуск и шаг обработки. Кроме того, необходимо задать форму подводов и отводов, а в режимах резания указать заниженную, по сравнению с рабочей, подачу при подводе (рис. 6).

Рис. 6. Окно настройки траектории в PowerMILL

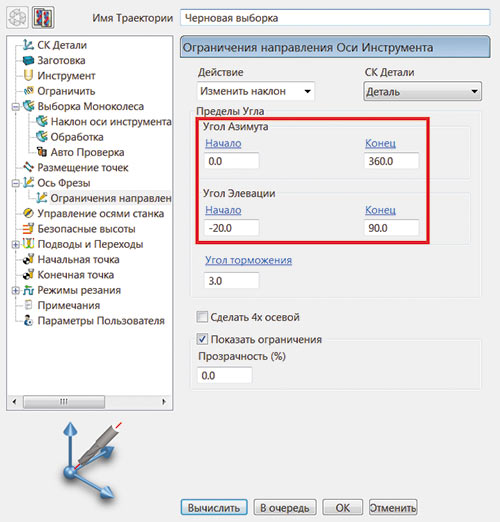

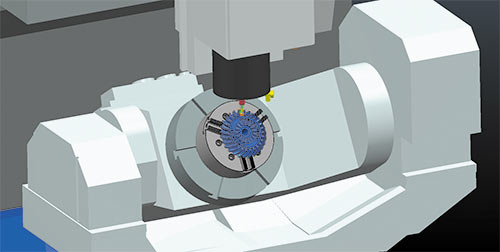

Перед тем как приступить к генерации траектории инструмента, нужно изучить кинематические возможности оборудования, на котором планируется производить обработку. В нашем случае это был станок Okuma MU400VA, в комплектацию которого входит качающийся стол (см. рис. 8). Поворотная ось станка A (направлена перпендикулярно оси шпинделя) имеет ограничения в перемещениях: относительно нулевого положения (показанного на рис. 7) стол может поворачиваться в пределах +20… –110° (положительное направление — «на себя», отрицательное — «от себя»). Поэтому в параметрах стратегии обработки нужно ограничить область перемещения оси инструмента, используя сферическую систему координат, то есть задав углы азимута и элевации.

Азимут (часовой угол, или угол поворота оси X в направлении оси Y относительно неподвижной оси Z) для вертикальнофрезерного станка, стол которого выполняет перемещения по обеим поворотным осям, соотносится с поворотом вдоль оси C. Поскольку ограничений в этом направлении у данного станка нет, мы указали всю область значений — от 0 до 360°.

Рис. 7. Пятиосевой станок Okuma MU400VA

Угол элевации (угол склонения, или угловое расстояние между радиусвектором и плоскостью XY) соотносится с перемещением в направлении оси A (но численно не равен ему, так как угол элевации относится к направлению оси инструмента, а ось A определяет угол наклона стола). В CAMсистеме угол элевации может быть изменен в пределах от –90° (южный полюс) до +90° (северный полюс). Предельное отклонение стола вдоль оси А в направлении «от себя» на угол, равный –110°, в точности соответствует ограничению угла элевации в CAMсистеме в сторону «южного полюса» до значения –20°. При нулевом значении угла поворота оси A угол элевации в CAMсистеме максимален и равен 90°. При повороте стола «на себя» (от 0 до +20°) угол элевации в CAMсистеме формально уменьшается с 90 до 70°. Таким образом, диапазон углов элевации оси инструмента для станка Okuma MU400VA в CAMсистеме PowerMILL должен быть задан в пределах от –20 до +90°.

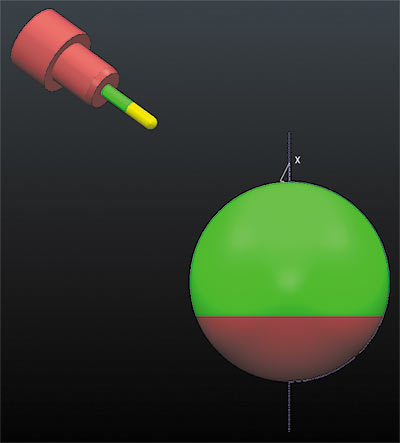

Пределы углов азимута и элевации указываются в настройках траектории (рис. 8а). В PowerMILL пользователь может наглядно увидеть область ограничений поворота оси инструмента на вспомогательной сфере (рис. 8б).

Рис. 8. Ограничение поворота инструмента: а — значения ограничений в параметрах траектории; б — сфера ограничений

Отметим, что в постпроцессоре также заложена информация об ограничениях по перемещениям. Если траектория выходит за допустимые ограничения, постпроцессирование будет прервано на этапе конфликта, а пользователь увидит уведомление о нарушении ограничений. CAMсистема PowerMILL учтет установленные лимиты при расчете траектории и на стадии постпроцессирования сгенерирует корректный код.

Дополнительно мы импортировали в проект трехмерную модель зажимного приспособления. Поскольку цилиндрическая поверхность, за которую зажимается изделие, имеет небольшие размеры, при расчете траектории важно учесть близкое расположение зажимных элементов (в данном случае — кулачков патрона) и обрабатываемой поверхности. PowerMILL учтет положение элементов окружения и сгенерирует траекторию, свободную от столкновений.

Для обеспечения приемлемых условий резания как для черновой, так и для чистовой обработки было выбрано попутное фрезерование.

При чистовой обработке допуск ужесточается, а шаг обработки уменьшается с целью обеспечения лучшей чистоты поверхности. Повысить качество чистовой обработки, используя лишь методы программирования, можно с помощью настройки аппроксимации криволинейных перемещений. При создании траектории PowerMILL задает узловые точки, которые в дальнейшем передаются в постпроцессор. Пользователь может самостоятельно настроить параметры размещения точек траектории, задав минимальное расстояние между соседними точками траектории, максимальный угол и допуск размещения точек траектории. Однако следует помнить, что ужесточение параметров приводит к увеличению объема управляющей программы. Мы уменьшили параметры аппроксимации (рис. 9), что обеспечило плавность направляющей зуба. У реального зубчатого колеса этот параметр уменьшает период приработки колеса и улучшает плавность передачи. Объем программы при этом увеличился, однако стойка OSPP200M справилась и с объемом программы, и с отработкой указанных перемещений.

Рис. 9. Параметры размещения точек траектории

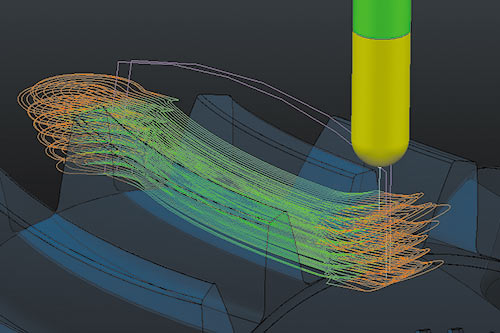

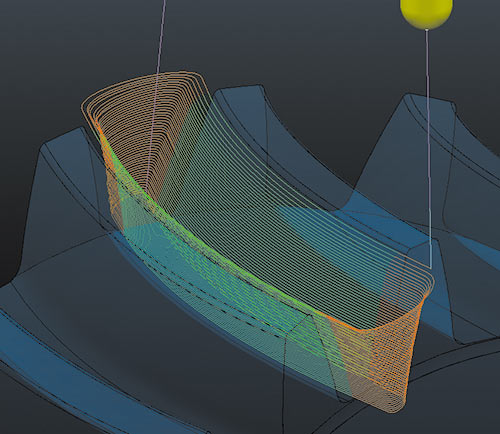

Для чистовой обработки дна впадины зубчатого колеса была применена стратегия Обработка ступицы, а в качестве инструмента использовалась концевая фреза. Несмотря на то что при непрерывном пятиосевом фрезеровании применяется, как правило, сферический инструмент, использование в данном проекте концевого инструмента обеспечило более высокое качество поверхности. Кроме того, обработка концевой фрезой позволяет уменьшить общее количество проходов. В данном примере при обработке впадины сферическим инструментом потребовалось бы не менее пяти проходов инструмента для обеспечения необходимого качества поверхности при обработке дна одной впадины. С помощью концевой фрезы всего за один проход достигается более высокое качество поверхности. Весь необходимый режущий инструмент был изготовлен компанией «Пумориинжиниринг инвест». После вычисления траекторий мы получили результат, показанный на рис. 10.

Рис. 10. Обработка одной впадины колеса: а — черновая выборка; б — чистовая обработка; в — чистовая обработка дна

CAMсистема PowerMILL позволяет пользователю проверить вычисленную траекторию на столкновения без применения внешних верификаторов. Для этого в проект подгружается файл описания станка, который содержит сведения о кинематике станка, а также его 3Dмодель. Файл описания станка оперирует расширенным языком разметки (xml), поэтому он прост в редактировании пользователем, если таковое требуется. Мы использовали уже существующий в базе PowerMILL файл имитации станка Okuma MU400VA для проверки траектории (рис. 11).

Рис. 11. Имитация обработки в среде PowerMILL

Результатом работы любой CAMсистемы является готовый код управляющей программы (NCфайл) либо файл перемещений инструмента (CLфайл). Несмотря на то что PowerMILL позволяет сразу получать готовый NCфайл, мы использовали CLфайл, который после подгружали в модуль Delcam PostProcessor, предназначенный для настройки постпроцессоров. Сделано это было с целью настройки постпроцессора для конкретной стойки — OSPP200M. Теперь, в последующих проектах, настроенный постпроцессор можно применять непосредственно в среде PowerMILL для получения корректного NCкода. На рис. 12 приведен фрагмент кода управляющей программы для станка Okuma MU400VA со стойкой OSPP200M для обработки конического венца спирального зубатого колеса.

Рис. 12. Фрагмент кода управляющей программы

«Мы хотим отметить профессионализм наших коллег в области механообработки, а также открытость компании “ДелкамУрал” для сотрудничества. Мы уверены, что этот первый успешный опыт партнерства окажется мощным стимулом для дальнейшей совместной работы», — отметил руководитель отдела перспективных технологий ООО «Пумориинжиниринг инвест» Сергей Михайлович Сухарев.

В качестве заключения сделаем одно важное замечание. Зубчатые колеса обрабатываются приоритетно на специализированном оборудовании (зубодолбежные станки, строгальные станки и т.п.). Однако небольшие компании, как правило, имеют в своем парке лишь универсальное оборудование — фрезерные и токарнофрезерные станки. Поэтому иногда программист должен подготовить обработку изделия, не свойственного данному типу оборудования, — в таком случае успешность выполнения проекта во многом зависит от опыта программиста. Компания «ДелкамУрал» и ООО «Пумориинжиниринг инвест» продемонстрировали, как с помощью гибкой CAMсистемы можно подготовить обработку нетипичного изделия для вертикальнофрезерного оборудования, широко распространенного в машиностроении (рис. 13).

Рис. 13. Обработка на станке на выставке «Металлообработка-2012»