Интеграция CAD/CAM/CAPP ADEM и «ПАРУС-Предприятие 8»

Основная цель автоматизации — сокращение сроков выполнения заказов на разработку или модернизацию и выпуск изделий. Выполнение заказа включает этапы конструкторского проектирования, технологической подготовки производства и производства изделия. На каждом из этих этапов на предприятиях используются различные системы автоматизации, ускоряющие их прохождение: для конструкторского проектирования CAD, технологической подготовки производства CAM/CAPP, планирования и учета в производстве ERP/MES.

Для достижения максимального эффекта от автоматизации требуется интегрировать перечисленные системы в единую информационную систему предприятия. Результат достигается за счет снижения временных затрат на ввод конструкторских и технологических данных об изделии в систему планирования и учета в производстве и проведение их изменений.

В статье рассмотрен пример интеграции двух систем: CAD/CAM/CAPP ADEM — системы проектирования и технологической подготовки производства (от группы компаний ADEM), и «ПАРУСПредприятие 8» — системы планирования и учета в производстве (от ООО «ЦИТК ПАРУС»).

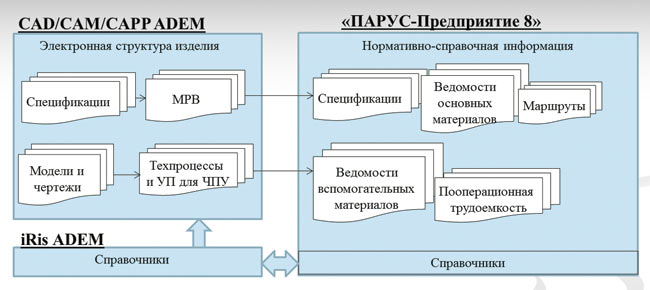

Схема интеграции CAD/CAM/CAPP ADEM и «ПАРУСПредприятие 8» приведена на рис. 1.

Рис. 1. Схема интеграции систем CAD/CAM/CAPP ADEM и «ПАРУС-Предприятие 8»

Интеграция предполагает обмен информацией между системами. Механизмы интеграции для справочной информации (номенклатура материалов, ПКИ и инструмента, справочники операций, оборудования, цехов и др.) и документов (спецификации, маршрутные технологические карты, материальные ведомости и др.) могут использоваться разные. В рассматриваемом в статье примере интеграция справочников выполнена путем их синхронизации на уровне таблиц баз данных систем, а интеграция документов — с использованием механизма экспорта/импорта.

В состав CAD/CAM/CAPP ADEM входит корпоративная система управления нормативносправочной информацией iRis, применяющая базу данных под управлением СУБД Oracle, «ПАРУСПредприятие 8» тоже работает с базой данных под управлением СУБД Oracle, поэтому интеграция справочной информации выполнена на уровне соответствующих таблиц баз данных систем.

Обмен же документами, такими как спецификации, материальнорасцеховочные ведомости (МРВ), маршрутные технологические карты, реализован путем обмена файлами в форматах MS Excel и XML.

Рассмотрим более подробно взаимодействие систем в процессе проектирования и технологической подготовки производства.

Управление процессами проектирования, технологической подготовки производства и организацией единого информационного пространства осуществляется в модуле ADEM Vault. Этот модуль обеспечивает структурированное хранение любых документов с учетом прав доступа пользователя, дает возможность создавать и хранить электронную структуру изделия, формировать задания конструкторам на разработку моделей и чертежей, а технологам — на разработку технологии и контролировать их выполнение. Электронная структура изделия или сборочной единицы (СЕ) может быть создана одним из следующих способов:

- автоматически при проектировании изделия в Adem Assembly;

- полуавтоматически, собственными средствами ADEM Vault;

- импортом из других САПР (например, Autodesk Inventor).

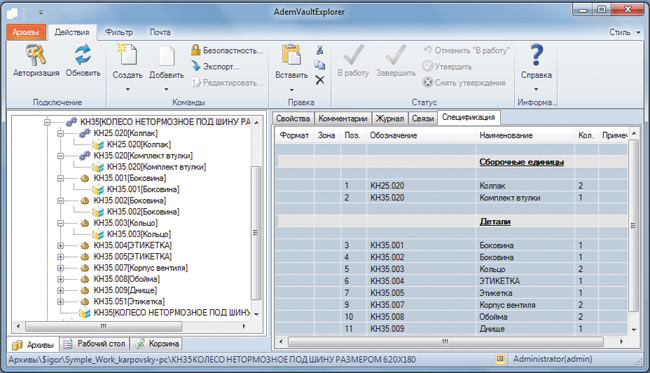

На основании сформированной электронной структуры в ADEM Vault (рис. 2) автоматически создается спецификация изделия или СЕ, и данные спецификации выгружаются в файл формата MS Excel.

Рис. 2. Электронная структура изделия в ADEM Vault

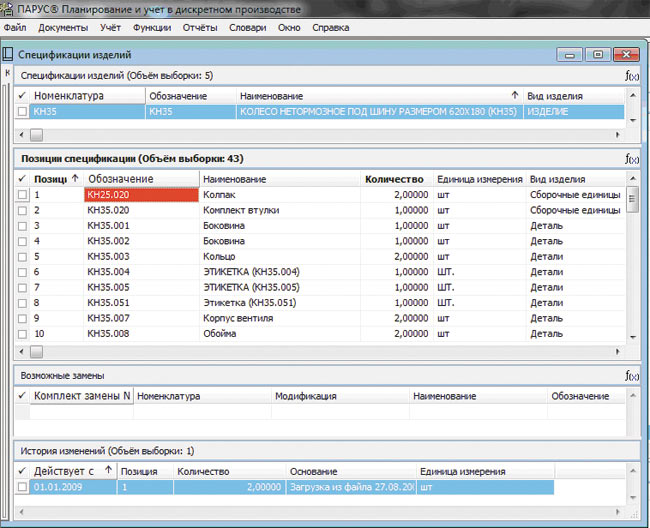

Спецификация поступает в «ПАРУСПредприятие 8», где создается одноименный документ, связанный с конструкторским элементом из словаря (рис. 3). Данные загруженной спецификации используются для формирования заказа на закупку покупных комплектующих изделий (ПКИ), то есть планирование закупки ПКИ может быть выполнено автоматически на основании данных конструкторских спецификаций.

По мере разработки конструкторами моделей и чертежей деталей, входящих в состав изделия, в ADEM Vault формируются задания специалистам технологической службы предприятия на выполнение технологической подготовки производства.

Рис. 3. Спецификация в «ПАРУС-Предприятие 8»

Обычно технологическая подготовка на предприятиях выполняется в два этапа.

На первом этапе составляются межцеховые технологические маршруты обработки деталей и сборки изделий, разрабатываются предварительные технологические нормативы трудоемкости, нормы расхода материалов (иногда этот этап называют также «экспресстехнология»). Используя модуль «Нормирование и технологические расчеты» (ADEM NTR), можно быстро и эффективно задать нормы времени (подготовительнозаключительного времени, неполного штучного времени и рассчитать норму штучного времени) на изготовление детали или изделия в автоматизированном режиме. Определение нормы времени выполняется выбором из таблиц или расчетом по эмпирическим формулам. Его можно использовать автономно для получения укрупненных норм трудовых затрат, а также в составе CAD/CAM/CAPPсистемы ADEM или «ПАРУСПредприятие 8».

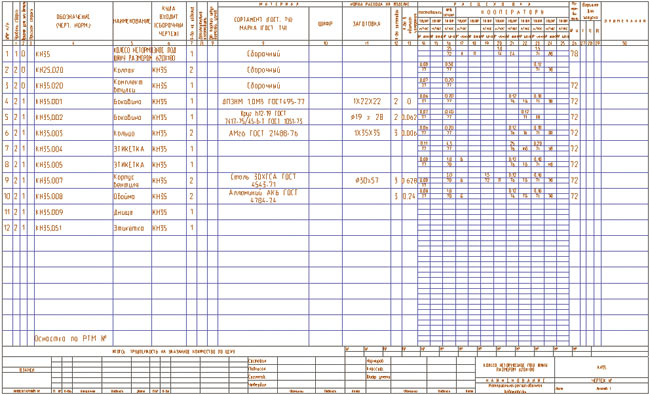

Вся информация, которая формируется на данном этапе, оформляется в виде отчетных документов. Примером может служить материальнорасцеховочная ведомость (МРВ), необходимая для запуска изделия в производство. Она представляет собой конструкторскую спецификацию плюс материалы, маршруты изготовления и нормы времени. На разных предприятиях этот документ называют поразному: ведомость материалов по ГОСТ 3.1123, лимитная карта, маршрутно-материальная спецификация, карта техпланирования, но сути это не меняет.

По завершении первого этапа в ADEM Vault создается и печатается МРВ (рис. 4), а данные МРВ выгружаются в файл формата MS Excel.

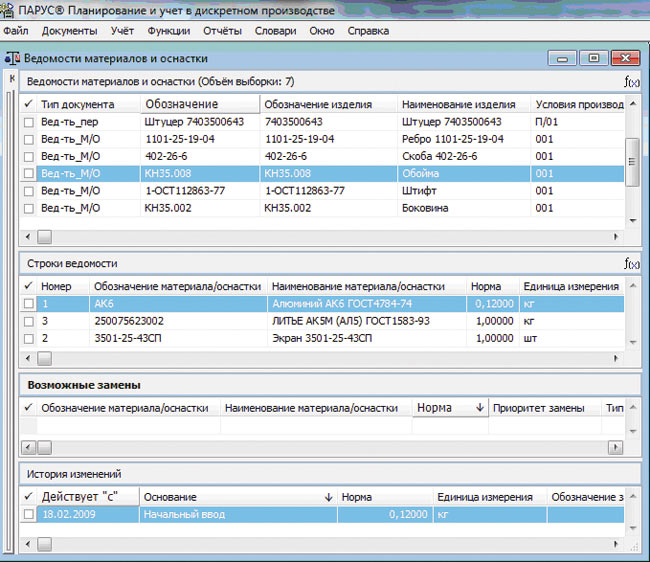

Данные МРВ загружаются в «ПАРУСПредприятие 8», в котором создаются два документа, связанные с конструкторским элементом: ведомость материалов и маршрутная карта (рис. 5).

Рис. 4. Документ «Материально-расцеховочная ведомость» (МРВ)

Рис. 5. Ведомость материалов в «ПАРУС-Предприятие 8»

Загруженные данные используются для формирования заказа производства на материалы, графика запуска деталей и планов цехов, то есть планирование потребности в материалах и запуск изделия в производство могут быть выполнены автоматически на основании данных МРВ.

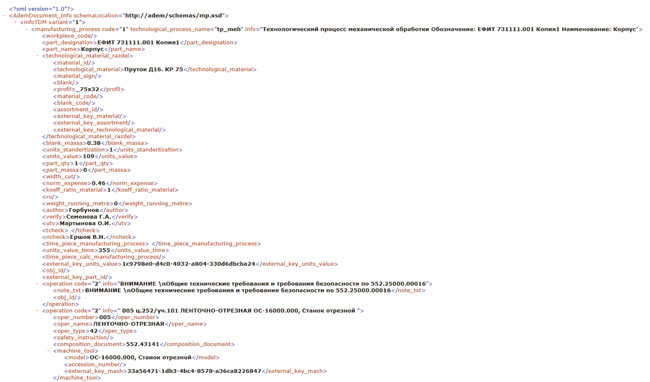

Далее начинается основной и самый трудоемкий этап ТПП — собственно технологическое проектирование: разработка технологических процессов, управляющих программ для станков с ЧПУ, специальной технологической оснастки, технологических нормативов трудоемкости, норм расхода материалов. По мере разработки техпроцессов создаются и печатаются комплекты технологической документации и формируются файлы технологических процессов в формате XML (рис. 6).

Рис. 6. Технологический процесс в формате XML

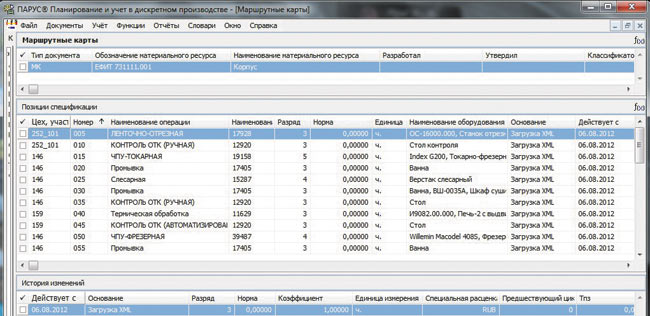

Рис. 7. Маршрутная карта в «ПАРУС-Предприятие 8»

Данные техпроцесса загружаются в «ПАРУСПредприятие 8», в документ «Маршрутная карта», который создан при загрузке МРВ (рис. 7).

Загруженные данные применяются в «ПАРУСПредприятие 8» для расчетов и формирования документов, сопровождающих партии деталей и СЕ в производстве, — маршрутных листов (на предприятиях такие документы имеют различные наименования: технологический паспорт, сопроводительный талон и т.п.). На основании маршрутных листов в «ПАРУСПредприятие 8» осуществляется контроль межоперационного и межцехового движения деталей и СЕ (ДСЕ) в производстве, в том числе возможно использование для регистрации перемещения ДСЕ или исполнения операции сканеров штрихкодов.

Применение на предприятии информационной системы, созданной на базе программных продуктов CAD/CAM/CAPP ADEM и «ПАРУСПредприятие 8», позволит решить следующие задачи:

- сократить сроки проектирования и технологической подготовки производства за счет сквозной автоматизации процессов от разработки КД по моделям, полученным в ADEM CAD или любой другой CADсистеме, до создания технологических процессов и управляющих программ для станков с ЧПУ;

- создать единую базу данных нормативносправочной информации, необходимой для решения задач планирования и учета в производстве, посредством интеграции баз данных CAD/CAM/CAPP ADEM и «ПАРУСПредприятие»;

- сократить трудоемкость и повысить точность планирования производства благодаря автоматизации:

- расчета плановой себестоимости изделий,

- расчета потребности в ресурсах на план роизводства,

- формирования заказов производства на материалы и ПКИ,

- расчета графиков запуска/выпуска деталей и сборочных единиц,

- расчета цеховых планов;

- сократить запасы материалов и ПКИ и объем незавершенного производства за счет автоматизации:

- складского учета и процесса закупок,

- оперативного учета в производстве,

- расчета незавершенного производства и фактической себестоимости.